車載背光源中尺寸貼膜設備研究

黃永雄,許良友

(廣東省惠州偉志電子有限公司,廣東 惠州 516100)

1 設備開發背景

目前,車載背光源產品的生產逐漸從人工轉為人機結合的生產模式,現有的貼膜設備以小尺寸為主,結構上采用的是轉盤式的,以DD 馬達分度盤為主要源動力,單軸機械手取放物料。這也是目前行業里用的最多的設備結構,但這種結構僅限于生產10 寸以內的產品,再大的產品,這種設備結構根本不適用,占地面積會很大,操作起來也不方便。隨著汽車行業對顯示屏的需求越來越大,尺寸大小要求規格也越來越多,現有的設備根本不能滿足日益增長的客戶需求,因此,開發一款能生產較大規格尺寸,如8 ~15 寸產品的貼膜設備是企業和顧客的迫切需求。

2 設備工作流程與原理

車載背光源中尺寸貼膜設備主要用于中尺寸車載背光產品生產工藝中的貼膜工序。設備主要工作流程如下:撕膜機取料、膜片覆膜、撕保護膜、膜片初步校正,機器人貼膜,移送溝送料,末端檢測下料。

設備主要工作原理如下:

設備采用直線連桿式6 工位同時作業,膜片上料機構機械手抓取物料膜片,通過抖動、吹氣、刮膜等方式確保物料膜片單片上料,物料膜片放在粘撕膜部件,通過膠紙、壓輪進行覆膜,再經過刀口撕膜分離,分離后的膜片在出料平臺上進行初步校正;四軸機器人取料,與此同時,視覺相機對鐵框進行拍照,將坐標信息傳遞給機器人,然后機器人對位貼膜,貼完一個膜片,連桿機構移動,將產品送到下一個工位,同樣的方式貼附后面的膜片,待每個產品貼完所有膜片后,在檢測工位的視覺相機進行拍照檢測,判定OK 的產品即可套上膠框、下料,判定不合格的產品機臺報警燈閃爍,通過人工校正后檢測下料。

與傳統工藝所不同的是,該設備是由機器人代替人工貼膜,移送溝代替流水線作業且所有動作同步進行,生產效率大大提升,并且加入視覺系統,產品的品質更有保障。

3 設備結構特點

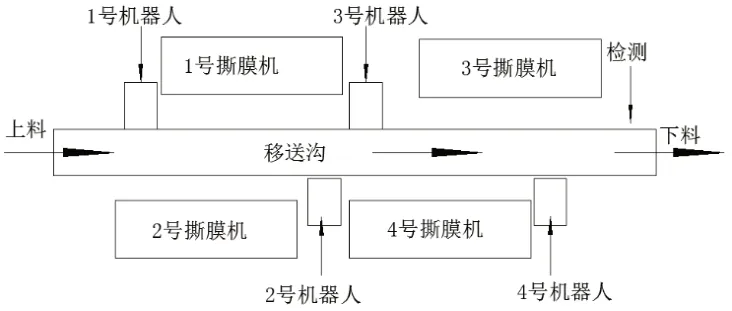

現有廣泛使用的背光源貼膜設備大多都是轉盤式的,一個或兩個工位上下料,轉盤上設有產品定位治具,轉盤周圍是各種物料上料機構,中間還有校正機構,這種設備結構大多用于小尺寸的車載背光源產品。而我們本文所闡述的這款新開發的車載背光源貼膜設備適用于中尺寸(8 ~15 寸),且為直線式的,與傳統的人工生產方式有相類似的地方,如人(機器人)在流水線(移送溝)兩側作業,前端上料,后端下料,見圖1。

圖1

3.1 移送溝的設計特點

本文所闡述的這款設備的移送溝是代替原人工生產工藝中流水線的作用,在原小尺寸背光源貼膜機中代替轉盤的作用。移送溝由三段結構拼接而成,每段有兩個工位,每個工位之間用連桿連接。移送溝的主要動力源放置在整體結構的后端,由伺服電機帶動絲桿螺母沿滑軌滑塊前后移動。連桿連接各個工位,各工位的氣缸上下動作完成產品頂料,連桿的前后移動完成產品的移位。所有動作同時進行,循環往復,減少運輸行程,提升工作效率,這也是移送溝獨有的特點,相對小尺寸背光源產品的貼膜機轉盤結構來說,這種結構更加簡單、穩定。

3.2 膜片上料機構設計特點

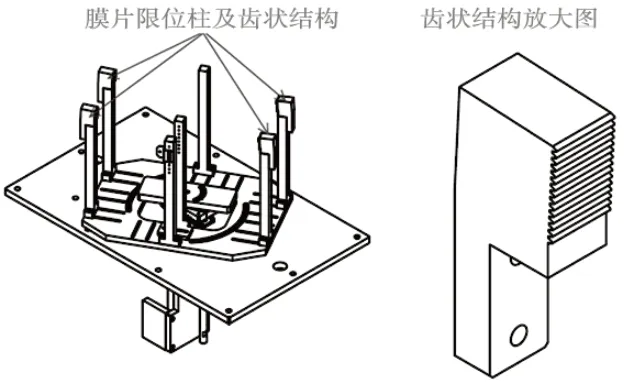

一般車載背光源產品的膜片由卷料和片料兩種,為方便人工和設備共用物料,降低生產成本,大多來料都是片料。但設備使用片料時,最大的一個隱患就是因膜片產生的靜電使膜片吸附在一起,機械手在取料時會疊料,導致機臺撕膜不暢或卡料,或貼多膜片,這不僅影響生產效率,而且還影響產品的品質,對于這個問題,一直以來都沒有得到徹底的解決。本文所闡述的這款車載背光源貼膜設備針對取料疊料問題進行多次實驗驗證,最終解決了這個問題。就是膜片按通常的方式堆疊放置,膜片周圍設置有吹氣裝置對準膜片吹風,并且膜片在被上料機械手抓取時,機械手對抓取的膜片進行一定程度的上下折彎抖動,同時,在膜片四周限位的柱子上采用特殊的結構,即其中兩個相對的柱子上帶有齒狀結構,在膜片被機械手提起來時,膜片依次刮過齒狀結構的齒牙,再一次確保膜片單片上料。也就是說,膜片上料是通過吹氣裝置吹風、機械手上下抖動和刮過齒牙三重工序確保單片上料的。這就是本文所闡述的車載背光源貼膜設備膜片上料機構獨有的特點(見圖2)。

圖2

3.3 設備零部件選型特點

車載背光源產品對品質的要求很高,所以,在設備零部件選型時,最基本的是考慮零部件能否滿足設備精度的問題。設備的精度取決于零部件的精度和相互之間的配合精度。對于主要的設備部件之一的機器人,這款設備選用的是愛普生四軸機器人,它的重復精度高達±0.02mm,同時,機器人在在集成機械視覺系統的配合下,設置的容易度和操作工件的準確性也提高了。設備所采用的視覺相機采用國外進口品牌,精度也達到了±0.02mm。產品的輸送定位精度取決于移送溝的定位精度,而移送溝所選用的導軌和絲桿,是選自臺灣研上銀磨級別的導軌和絲桿,精度達±0.02mm。其他的零部件,如氣缸、電磁閥、感應器、光纖、滑臺、接頭等均采用業界較為出名的品牌,如SMC、CHELIC、米思米、神視等品牌。在保證零部件的精度的情況下,各零部件之間的配合精度經過多次調試和反復驗證,最終設備貼膜定位精度達±0.05mm,完全能滿足產品的需求。

3.4 取料機械手及產品定位吸盤的設計

車載背光源產品貼膜設備主要是光學膜片的貼附,產品對膜片要求非常高,不能有刮花、打折、破損等情況,因此,取料機械手最為合適的方式就是采用真空吸盤取放料,吸盤是軟性硅膠原料,在真空吸附時能很好的保護膜片,不易使膜片變形,也不會在膜片表面產生臟污,能有效控制貼膜過程中的品質,同時也能保證產品在取放料過程中的重復精度。吸盤大小的選用,可根據以下方式計算獲得:

抓料真空吸盤面積設計:

設膜片重量為G,需要的真空壓力>F吸,設真空壓力為P真空;選用F吸>G×9.8N/kg;根據F吸=P真空×S面積,

同樣,產品定位吸盤的設計也是考慮到不能使背光底框變形、刮花等因素,用到真空吸盤,吸盤大小計算方式同樣。

4 設備的開發對行業的影響

隨著自動化技術應用越來越廣泛,企業智能制造的需求越來越迫切,機器人自動化設備的應用是必經之路,這款車載背光源中尺寸貼膜設備的開發,是行業內的首例,突破了行業中新型結構中大尺寸背光源產品貼膜設備的瓶頸。對企業來說,該設備的研發不僅提高企業的生產效率,提升產品的品質,對于在同行業中,也是非常具有競爭力的。

5 結語

本文所闡述的車載背光源中尺寸貼膜設備是為了解決當前車載背光行業產能增加、產品規格多樣化的需求及降低生產成本,提高效率的初衷。該設備投入使用后,企業很大程度上解決了當前最為緊要的問題,同時,大型自動化設備的使用也給企業增加了一份實力,贏得了更多的客戶支持,增加企業的經濟效益,對于人才吸引和培養也起到了很大的作用,可謂一舉多得。