再液化及蒸汽處理系統在大型LNG船上的應用

崔 貌, 李紅波, 楊 軼

(滬東中華造船(集團)有限公司, 上海 200129)

0 引 言

天然氣在環境大氣壓力下,通過LNG船以液體形式長距離運輸。在LNG船航行過程中,不可避免地會有熱量滲入系統,部分液貨會揮發。雖然液貨艙的絕緣層能將乘載的LNG的蒸發率控制在0.15%左右,但超過20天自然揮發的氣體(Natural Boil-Off Gas, NBOG)就大約等于總容量的3%,隨著NBOG的增多,液貨艙內的壓力也會隨之上升[1]。為將液貨艙內的壓力維持在大氣壓水平,必須處理液貨艙內的NBOG。在一般情況下,蒸發氣(Boil-Off Gas, BOG)的處理方法主要有兩種:一是以蒸汽輪機、雙燃料發動機或燃氣輪機作為動力裝置的LNG船,將BOG作為主機或鍋爐的燃料;二是安裝某種形式的再液化裝置,將超壓的BOG重新冷凝液化后再送回到液貨艙中[2]。

本文以某船廠建造的配備瓦錫蘭再液化系統的某大型雙燃料電力推進系統(Dual-Fuel Diesel Electric, DFDE)LNG船為研究載體,探討其再液化及蒸汽處理系統的組成和用途。

1 蒸汽處理系統

蒸汽處理系統的主要作用是保證液貨艙艙壓能夠維持在正常操作極限內,同時保證在任何艙壓和LNG組分下均可為雙燃料發動機提供所需壓力和溫度下的燃料。燃料可以是NBOG或由液貨艙中的LNG強制汽化而來的氣體,也可以是這兩種來源的混合氣。操作者可根據推進系統的需要進行選擇,不過為了避免艙壓過高,首選是NBOG。

蒸汽處理系統主要包括:2臺LD BOG壓縮機、1臺氣液分離器和1臺強制汽化器。

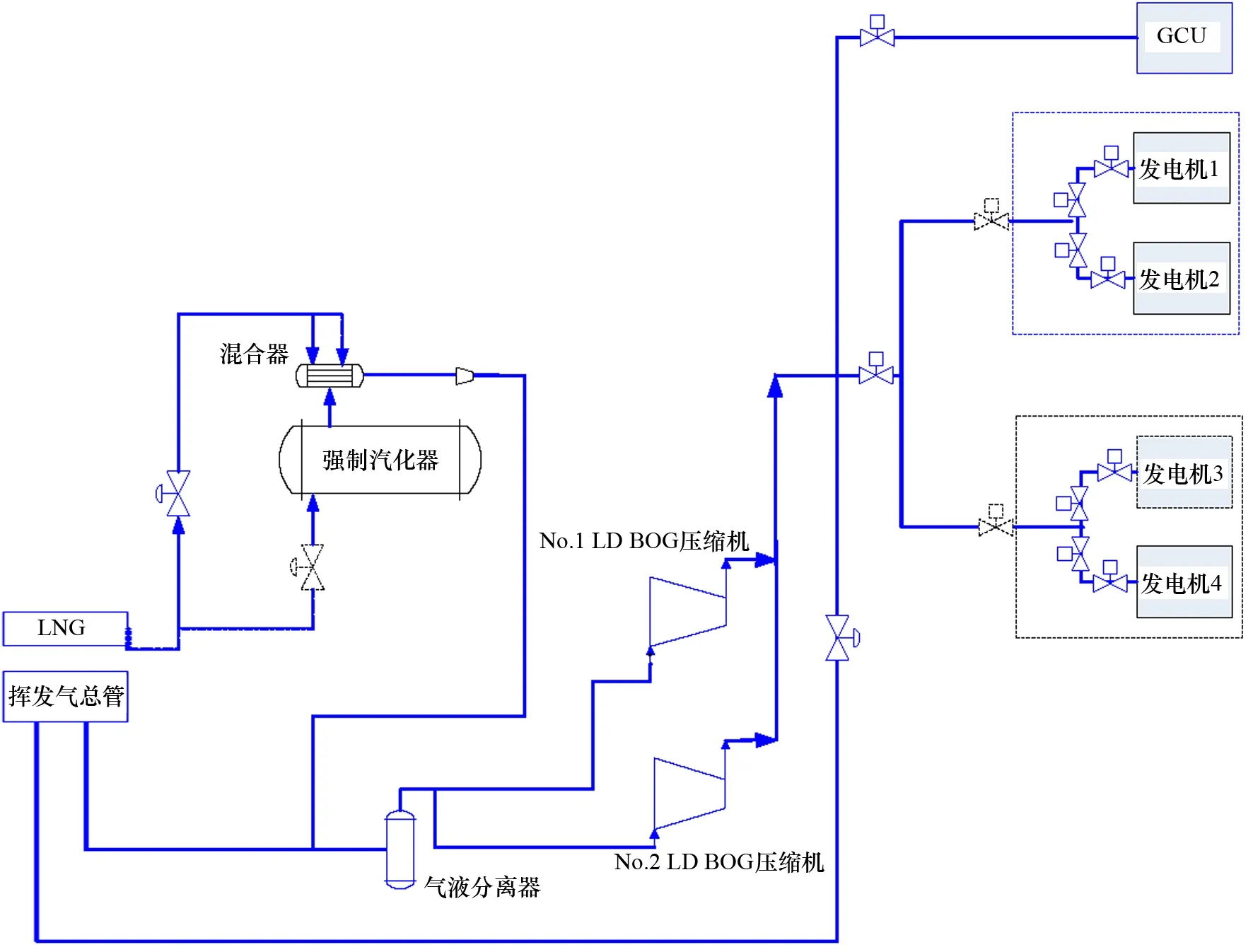

蒸汽處理系統的原理如圖1所示,主要設備是LD BOG壓縮機。NBOG、強制汽化的LNG或這二者的混合氣先通過加熱器加熱,再經過LD BOG壓縮機送至雙燃料發電機。如果需要的話,可以先用預加熱器加熱氣體。如果預加熱器不能提供足夠的熱量,可再用蒸汽加熱器加熱。氣體經過LD BOG壓縮機升壓至雙燃料發電機要求的壓力,再經過冷卻器的冷卻,溫度可以維持在40 ℃左右。

圖1 蒸汽系統原理圖

如果雙燃料發電機需要的燃氣量多于液貨艙自然揮發的BOG量,可通過強制汽化器提供額外的燃氣量。在這種工況下,液貨艙中的LNG被LNG供給泵打出液貨艙;再經強制汽化器汽化后與BOG混合,溫度控制在-100 ℃左右;然后送至加熱器,加熱至35 ℃,再送至壓縮機。

LNG船裝載DFDE,同時還配備再液化系統,蒸汽處理系統具體可分為以下幾種操作模式:

(1) 從1臺LD BOG壓縮機到DFDE;

(2) 從1臺LD BOG壓縮機到DFDE和再液化系統;

(3) 從1臺LD BOG壓縮機到DFDE和氣體燃燒單元(Gas Combustion Unit, GCU);

(4) 從1臺LD BOG壓縮機到DFDE、再液化系統和GCU;

(5) 從2臺LD BOG壓縮機到DFDE和GCU;

(6) 從1臺LD BOG壓縮機到DFDE,另外1臺到再液化系統;

(7) 從1臺LD BOG壓縮機到DFDE,另外1臺到GCU;

(8) LD BOG壓縮機不啟動;

(9) 將LNG作為燃料供應。

其中,在第8種操作模式下,BOG只能自然流動到GCU或再液化系統。自然流動是指不啟動壓縮機,僅依靠液貨艙與再液化氣液分離器的壓差,使BOG通過壓縮機的旁通管路流至再液化系統中。

2 再液化系統

再液化系統的主要作用是通過將BOG液化來控制液貨艙艙壓,避免其壓力過高。當產生的BOG量過多,除了給主機消耗以外還有剩余時,再液化系統就會啟動。特別是船舶低速航行,DFDE消耗的BOG量小時,系統需要提供足夠的冷量來處理70%的NBOG。

再液化系統包括BOG循環和氮氣循環,主要包括:氮氣膨脹機、預加熱器、蒸汽加熱器、板翅式換熱器、再液化LBOG汽液分離器、氮氣貯存罐、氮氣壓縮機。

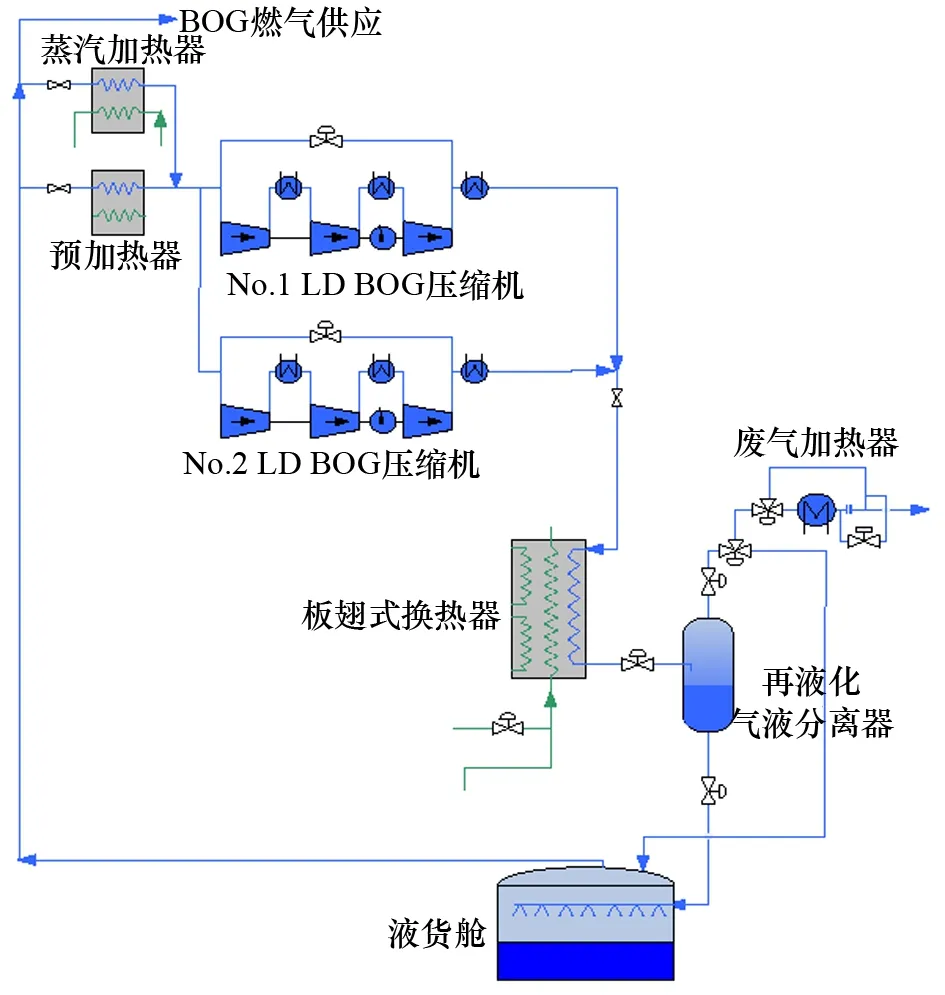

2.1 BOG循環

BOG循環(見圖2)是一個獨立的循環,包括預加熱器、板翅式換熱器和再液化氣液分離器。聚集在揮發氣總管中的BOG經過預加熱器中氮氣的加熱,溫度達到36 ℃;再經過LD BOG壓縮機的壓縮,壓力從103 kPa上升至700~800 kPa;而溫度又在冷卻器的作用下降至45 ℃;再送到熱量交換器中冷凝至-160 ℃,以達到再液化的目的。LNG和一些不能壓縮的氣體將在分離器中分離,其中液體會在分離器與液貨艙壓差的作用下被打回液貨艙,而氣體會回到液貨艙或送至GCU燃燒。在通常情況下,分離器與液貨艙之前的壓差是足夠的,但是液體在自然流動狀態下則需要用LNG返回泵打回液貨艙。

圖2 BOG循環

在滿載航行時,船上的具體情況可能與設計情況有所不同,主要有以下幾個方面:(1)環境溫度不同使得BOG的蒸發率和(或)BOG的溫度發生變化;(2)航次不同,BOG的成分也不同;(3)在壓載或滿載航行時,船的整體溫度不同;(4)揮發氣中氮氣消耗與否影響氣體成分。這些則可通過再液化能力的調整來控制。

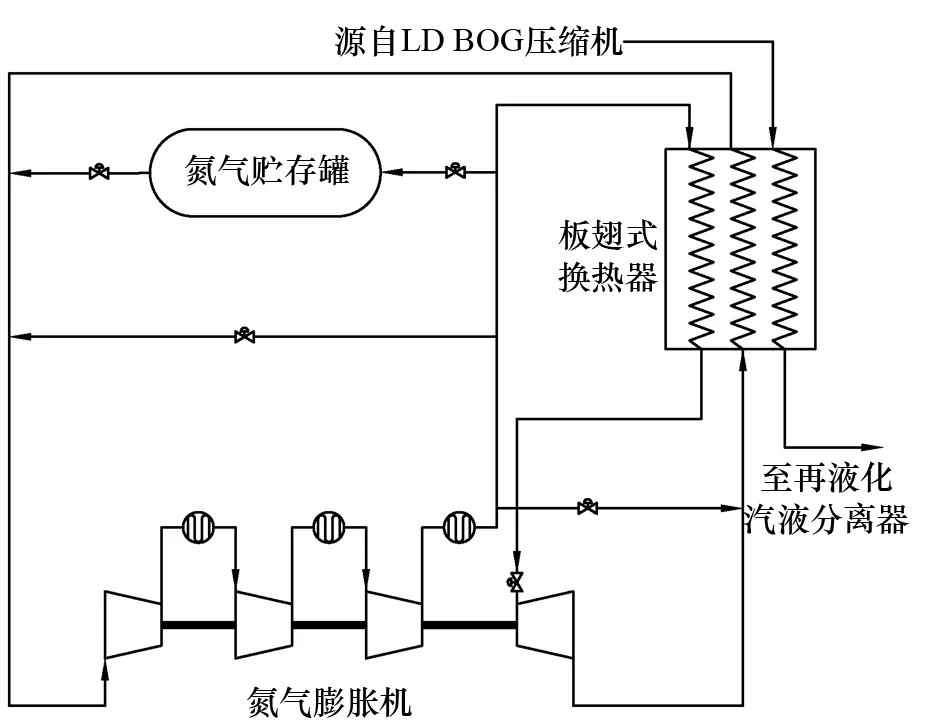

2.2 氮氣循環

再液化系統的低溫是由一個封閉的氮氣循環系統(見圖3)產生的,其原理是逆布雷頓循環[3]。系統包括3級壓縮過程,每級壓縮中都有一個冷卻器。經過3級壓縮后的氣體,壓力由1 020 kPa左右上升至4 350 kPa。此時氣體分兩部分:一部分氣體會送至預加熱器,熱量用于加熱BOG,自身溫度會降至-50 ℃,然后送至板翅式換熱器中繼續冷卻;另一部分則直接送至板翅式換熱器中,用于熱量交換。從換熱器出來的氣體溫度在-110 ℃左右,再經過膨脹機膨脹作用后,溫度可達-165 ℃,壓力在105 MPa。這種低溫氣體會被送至板翅式換熱器中與BOG進行熱量交換,為BOG的液化提供需要的冷量。換熱之后的氮氣溫度上升至35 ℃左右,并回到LD BOG壓縮機的一級壓縮入口,開始下一個循環。

圖3 氮氣循環

再液化能力范圍是0%~100%,其中0%意味著對再液化系統作旁通處理。在這種工況下,再液化系統產生的冷量僅可消除周圍環境向管子或設備滲入的熱量。在航行中的某個工況下,需要的再液化能力主要取決于蒸發氣總管的壓力,而再液化能力的控制是由改變氮氣循環中的質量流量來實現的。壓縮機處理的氣體量是一定的,只要改變氮氣循環中氮氣的壓力,就可改變氮氣的密度,從而改變循環中的質量流量。改變循環中氮氣的壓力,則是通過氮氣貯存罐來實現的。當需要提高再液化能力時,就需要提高一級壓縮機的入口壓力,氮氣會從貯存罐流到壓縮機的一級入口;當需要降低再液化能力時,經過3級壓縮過的高壓氮氣便不再參與熱量交換,而是流到貯存罐中。

如果BOG中氮氣的摩爾分數超過16.8%,那么BOG只能被部分液化。未液化的氣體中有很大一部分是氮氣,其會被送至GCU燃燒,或返回至液貨艙。若需回液貨艙的話,氮氣需要在主機燒氣模式下消耗,避免氮氣在液貨艙內的積累,影響LNG的成分。

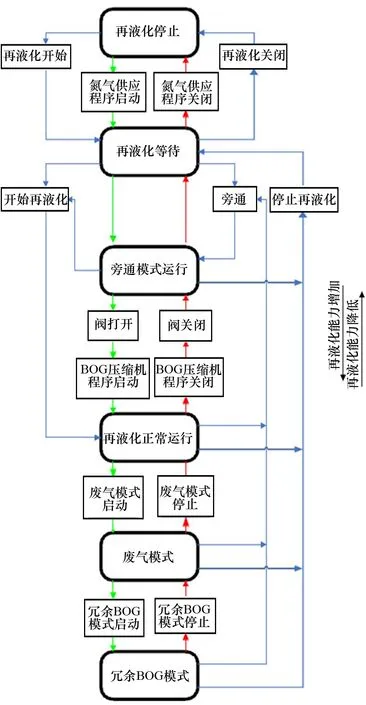

再液化系統工作模式如圖4所示。

3 結束語

隨著LNG市場的不斷擴大,LNG船的數量將與日俱增,船型也將不斷更新,我國已進入LNG產業發展的新階段。本文簡單介紹了LNG船再液化及蒸汽處理系統的情況,可為廣大船舶工作者在后續LNG船再液化及蒸汽處理系統設計方面提供參考。

圖4 再液化系統工作模式