基于再生運動鏈法的大車行走機構創新設計

張 氫,陳 淼,孫 峰,秦仙蓉,孫遠韜

(同濟大學 機械與能源工程學院,上海 201804)

為適應自動化集裝箱碼頭的發展趨勢,研究者開發出運行速度更快、工作性能更加穩定的集裝箱堆場機械設備,對提高碼頭堆場效率和發展集裝箱自動化碼頭具有重要意義.軌道式集裝箱起重機是堆場區內承擔搬運和裝卸的主要設備,其往返行駛速度極大地影響堆場工作效率.基于此,設計出結構可靠、受力均衡并且運行穩定的大車行走機構具有重要的工程意義[1].

目前,起重機通常采用平衡梁均載型大車行走機構,該設計方式具有結構簡單、輪壓均載且能適應一定軌道不平度的優勢[2].但平衡梁結構的存在使得臺車的質量增大,大車的高度增加,重心提高,影響起重機的運行穩定性.平衡梁式三輪大車機構主要由兩輪臺車、單輪及平衡梁組成,平衡梁的上鉸點安裝于起重機支腿上.五輪平衡梁均載型大車機構由兩輪臺車、單輪及二級平衡梁組成.兩級平衡梁使得大車高度顯著增加.同時,平衡梁結構的存在妨礙驅動電機的安裝,使得大車的驅動能力下降.

在起重機設計過程中,大車高度的增加對整機工作穩定性和承受載荷的能力提出了更高的要求,且大車質量的增加也會對大車的驅動能力、制動能力、運行穩定性和零部件的壽命產生不利影響[3].因此,為避免使用平衡梁結構,最大限度減輕大車自重、降低大車高度以減小整機啟制動慣性載荷,提高大車運行穩定性,研究新型的大車機構設計方案是十分必要的.

目前,國內外有關平衡梁式三輪大車機構的構型及其改進的研究較少.2013年,上海振華重工提出一種墊橡膠型大車機構設計方案[4],該方案省去了傳統的平衡梁結構,有效地降低了大車高度,且利用橡膠的變形來適應軌道不平度,使安裝在同一剛性梁上的多個車輪與軌道充分接觸,從而保證車輪承載力基本均勻.然而,由于橡膠容易老化且橡膠塊的調節能力有限,因此其均載能力較差,適應軌道不平度的能力也較差.

本文在平衡梁式三輪大車機構基礎上,結合再生運動鏈法研究出一種新型軌道式三輪大車行走機構設計方案.首先,對一般大車進行機構分析,得到一般化運動鏈;其次,通過運動鏈綜合得到所有的理論拓撲結構并對滿足條件的結構進行篩選對比,從而找到最佳構型方案;最后,將該構型進一步拓展到四輪大車機構并對輪壓均載情況進行驗證分析.

1 新型大車行走機構總體設計

1.1 運動鏈再生創新設計理論

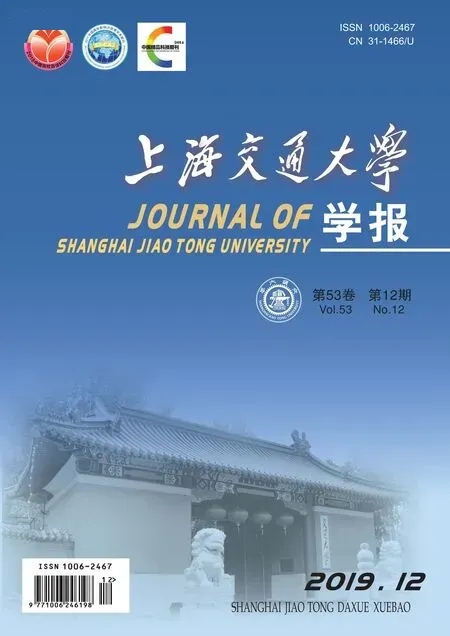

機構拓撲創新是機械產品設計的重要環節,由臺灣成功大學顏鴻森教授提出的運動鏈再生創新設計理論是一種高效的設計方法,可用于解決一般機構綜合問題[5],其設計過程如圖1所示.

圖1 運動鏈再生創新設計理論的設計流程Fig.1 Design process of regenerative kinematic chain method

運動鏈再生創新設計理論的一般化原則:

(1) 機構各構件之間的運動副都轉化為一般化(轉動)運動副;

(2) 機構的所有構件都轉化為一般化連桿;

(3) 機構及與其對應的一般化運動鏈的構件與運動副之間的拓撲特性應保持一致;

(4) 機構及與其對應的一般化運動鏈的自由度數目應保持不變.

1.2 平衡梁均載型三輪大車機構分析

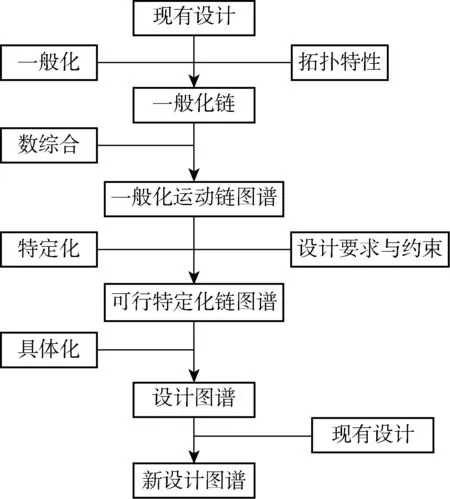

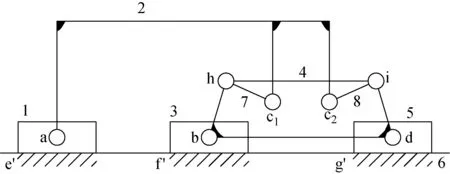

平衡梁均載型三輪大車行走機構的運動簡圖如圖2所示,該機構共有6個主要部分,分別為3個車輪、1個車架、1個平衡梁和1條軌道.

1—大車車輪;2—平衡梁;3—大車車輪;4—車架;5—大車車輪;6—軌道;a,b,c,d—轉動副;e,f,g—滾動副圖2 平衡梁均載型三輪大車行走機構Fig.2 Three-wheel balanced gantry with balancing-beam mechanism

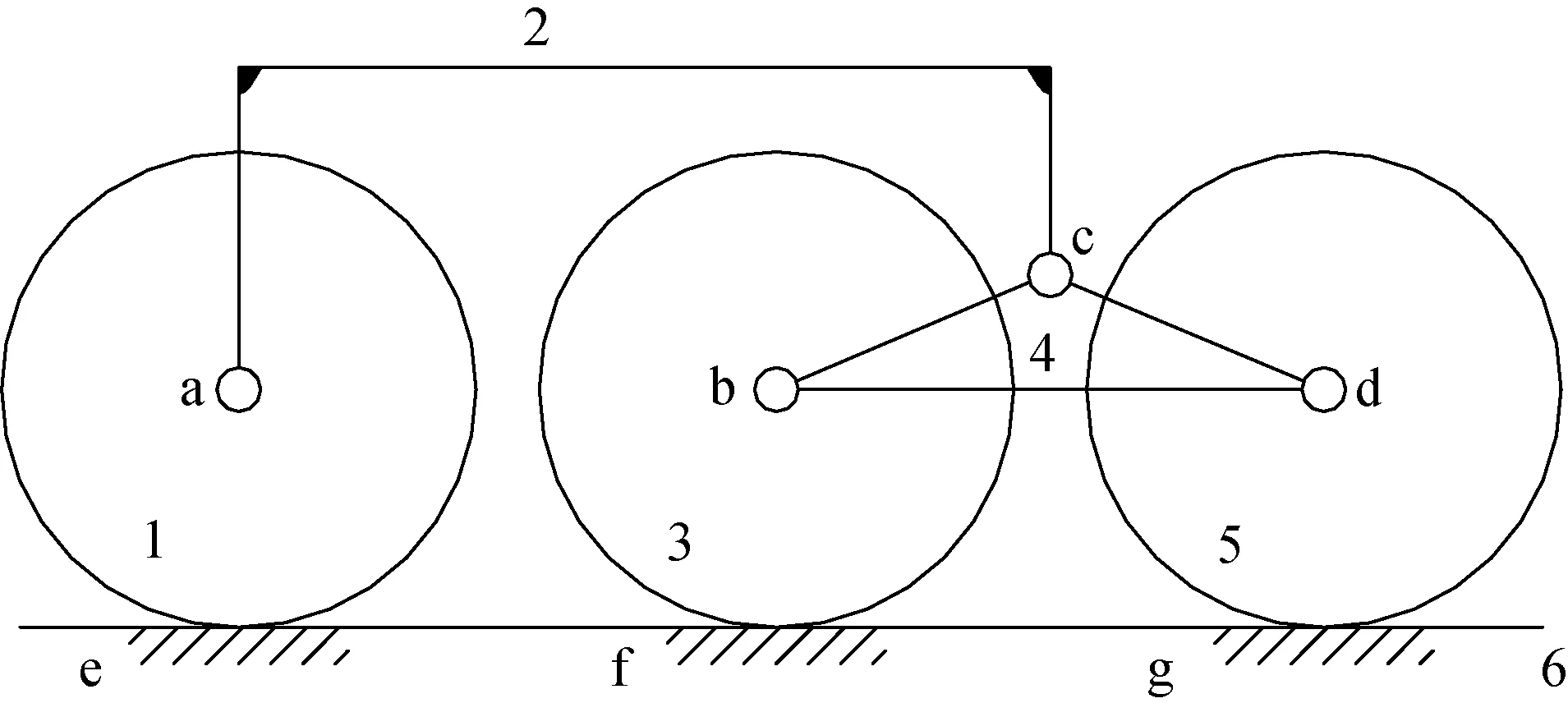

在滿足大車行駛功能和輪壓均載的條件下,為增加該機構的拓撲種類,在車架4處添加連桿7和連桿8,如圖3所示.

c1,c2—轉動副;h,i—轉動副圖3 添加連桿之后的三輪大車機構Fig.3 Three-wheel gantry with two links added

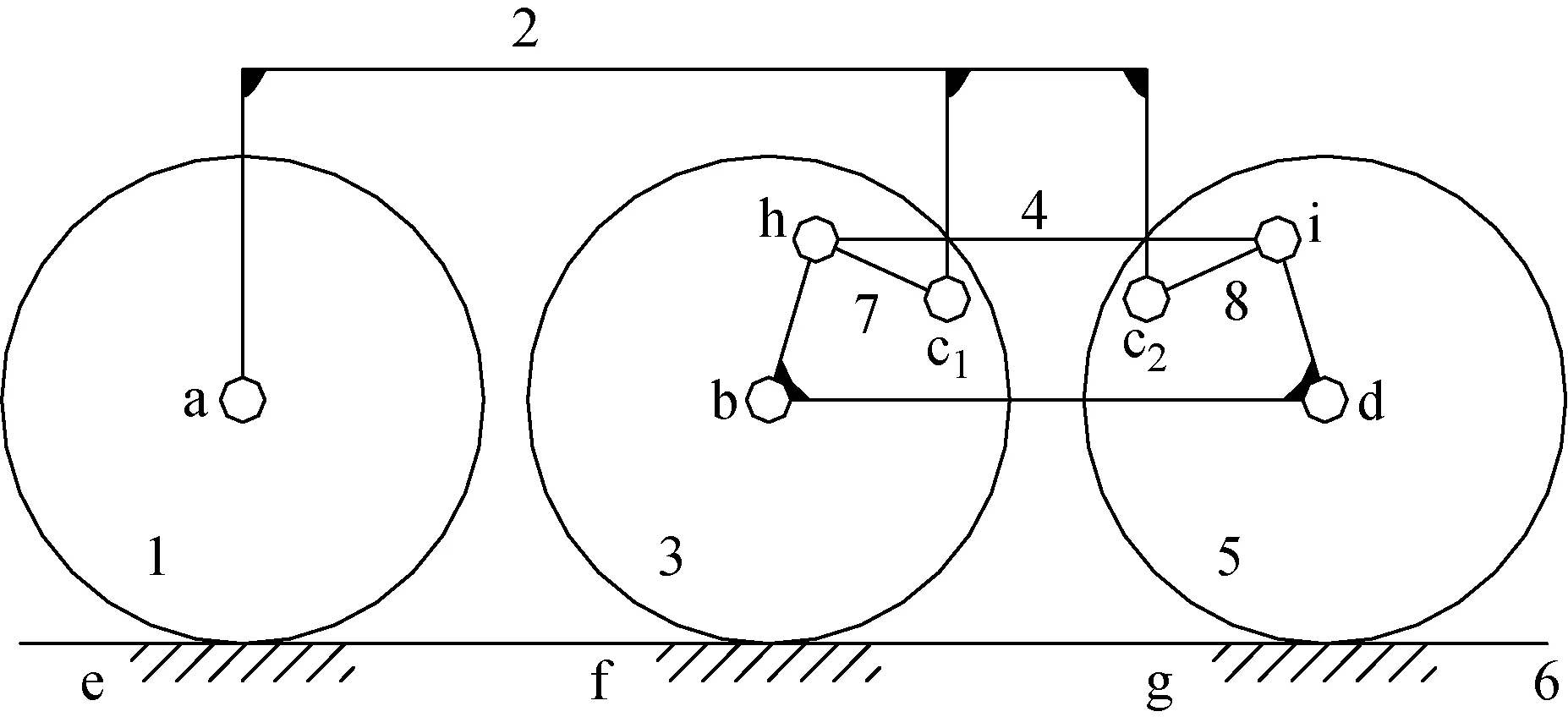

由于圖3機構存在高副,不滿足1.1節中一般運動副的設計原則,于是在拓撲分析之前,先用低副替代高副,即“高副低代”,將車輪1、3和5轉化為滑塊,并將一般化滾動副e、f和g轉化為移動副(e′、f′和g′)后得到如圖4所示的高副低代三輪大車機構方案.

e′—移動副;f′—移動副;g′—移動副圖4 高副低代的新型三輪大車機構方案Fig.4 A new scheme of three-wheel gantry by replacing low pairs with high pairs

高副低代后的三輪大車機構的自由度與原機構相同且均為1,該機構含有10個低副(a、b、c1、c2、d、e、f、g、h以及i),7個活動構件和1個固定構件(軌道).

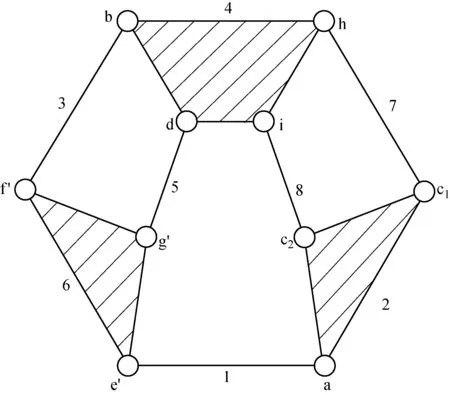

將圖4所示的原始機構轉化為一般化運動鏈,首先將機架(軌道)的約束釋放并一般化為三副桿;再將滑塊與軌道間的移動副用一般化轉動副代替,同時將滑塊用一般化二副桿代替;最后將車架1一般化為三副桿.原機構最終轉化為如圖5所示的具有8個一般化桿和10個一般化轉動副的一般化運動鏈.其中,一般化四副桿4代表車架,一般化三副桿6代表釋放約束后的機架;一般化二副桿1、3和5分別代表一般化后的滑塊1、3和5;一般化轉動副e、f和g代表一般化后的移動副e、f和g.

圖5 平衡梁均載型大車機構一般化運動鏈Fig.5 General kinematic chain of three-wheel load ba-lanced gantry with balancing-beam mechanism

1.3 運動鏈數綜合

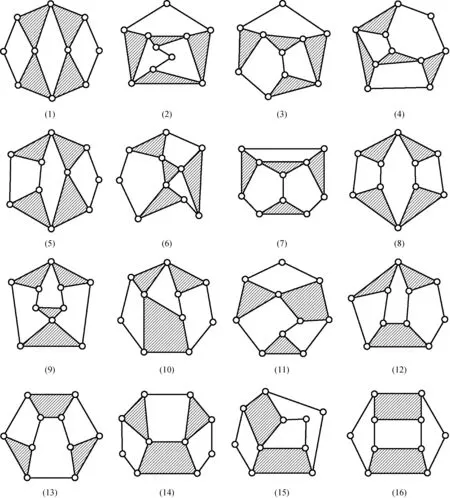

為得到所有拓撲結構并選取最優結構,利用胚圖插點法[6]對圖5中的八桿十副進行運動鏈數綜合,得到16個一般化運動鏈[7],如圖6所示.

為描述上述運動鏈的拓撲關系,引入連桿鄰接矩陣[8-10]的概念,其定義為1個具有NL個連桿和NJ個運動副的一般化運動鏈的連桿鄰接矩陣MLA為1個NL階方陣,其元素eij滿足下式:

該矩陣可以表達運動鏈的所有拓撲特性.同時,連桿鄰接矩陣與運動鏈一一對應,即同一個連桿鄰接矩陣對應唯一運動鏈,同一運動鏈也只有唯一連桿鄰接矩陣與之對應.圖5所示的原始一般化運動鏈的連桿鄰接矩陣為

由圖6所示的16種運動鏈圖譜以鄰接矩陣的形式表達,可知鄰接矩陣與運動鏈圖譜(1)~(16)依次對應,此處僅寫出(1)的鄰接矩陣:

圖6 八桿十副一般化鏈圖譜Fig.6 General kinematic chain maps of eight-link with ten-pair

1.4 可行運動鏈圖譜的確定

依據大車機構的組成特點,新型大車行走機構應滿足如下要求:

(1) 機架(對應大車機構中的軌道)應當為三副桿,且3個轉動副分別連接3個一般化二副桿(對應3個滑塊);

(2) 車架應當為三副桿,分別安裝3個車輪或其附屬機構.

在機構綜合的過程中,上述兩點要求可分別表達為:

(1) 運動鏈圖譜需至少包含2個三副桿,即至少2行(列)有且僅有3個元素為‘1’;

(2) 存在1個連接3個二副桿的三副桿,即存在1行(列)有且僅有3個‘1’時,元素為‘1’的列(行)有且僅有2個元素為‘1’.

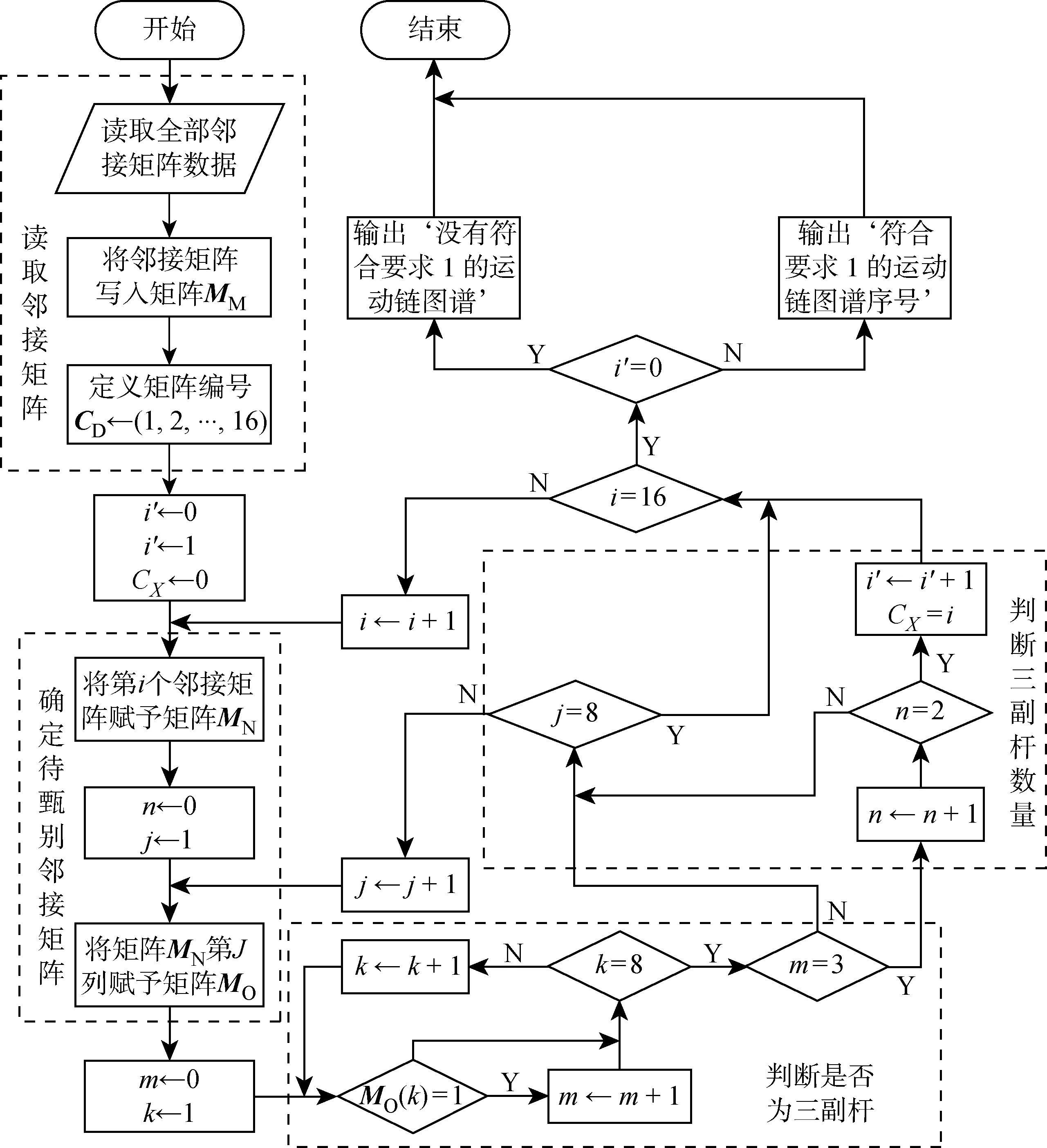

圖7 條件①的運動鏈圖譜篩選流程圖Fig.7 Screening flowchart of kinematic chain maps satisfying Constraint ①

在MATLAB中對符合上述條件的運動鏈圖譜進行篩選,對滿足條件①的篩選流程如圖7所示.圖中,MM為所有鄰接矩陣;CD為鄰接矩陣的編號形成的矩陣;i′為具有三幅桿鄰接矩陣的數量;i為第i個鄰接矩陣的序號;CX為具有三幅桿鄰接矩陣的編號;MN為第i個鄰接矩陣;n為矩陣MN中三幅桿的數量;j為矩陣MN的第j列;MO為矩陣MN的第j列元素所形成的矩陣;m為矩陣MO中元素‘1’的個數;MO(k)為矩陣中的第k個元素.首先,讀取全部鄰接矩陣并進行賦值和編號;其次,取出某一矩陣,逐一判斷各行是否僅存在3個元素為‘1’(即三幅桿),若存在,則進一步判斷其他行,當得到兩組三幅桿后停止判斷并輸出該矩陣編號;最后,執行下一鄰接矩陣,直至得到所有至少存在兩組三幅桿的鄰接矩陣.用該流程進行篩選,圖6中除(o)與(p)外,其他14個運動鏈圖譜均滿足條件①.

類似地,在剩下的圖譜中對符合條件②的運動鏈圖譜進行篩選,如圖8所示.圖中,ML為滿足條件①的鄰接矩陣;j為矩陣ML的第j列;MZ為矩陣ML的第j列元素所形成的矩陣;m為矩陣MZ中元素‘1’的個數,MZ(k)為矩陣MZ中的第k個元素;矩陣A(s)為矩陣MZ中第s個‘1’元素所在的行數矩陣;MP為矩陣ML的第A(s)行;MP(e)為矩陣MP的第e個元素;q為矩陣MP中含‘1’元素的個數;p為三幅桿連接二副桿的數量.首先對符合條件①的圖譜賦值,選取矩陣進行甄選,逐一判斷其三幅桿的鄰接桿是否存在3個二副桿(即三個元素為‘1’的列有且僅有兩個元素為‘1’).若存在,則停止判斷并輸出該矩陣編號;其次,執行下一鄰接矩陣,直至得到所有滿足條件的矩陣.用該流程進行篩選,圖6中(g)、(k)及(m)3個運動鏈圖譜同時滿足條件①與條件②.

對滿足要求的3個運動鏈的連桿及運動副進行標號后,得到如圖9所示的可行運動鏈圖譜.

圖9 可行運動鏈圖譜Fig.9 Feasible kinematic chain maps

1.5 確定最優方案

根據運動鏈再生原理,可以將圖9所示的運動鏈圖譜轉化為滿足使用要求的大車機構運動簡圖,如圖10所示.

圖10 再生運動鏈圖譜的運動鏈Fig.10 Kinematic chains from regenerative kinematic chain maps

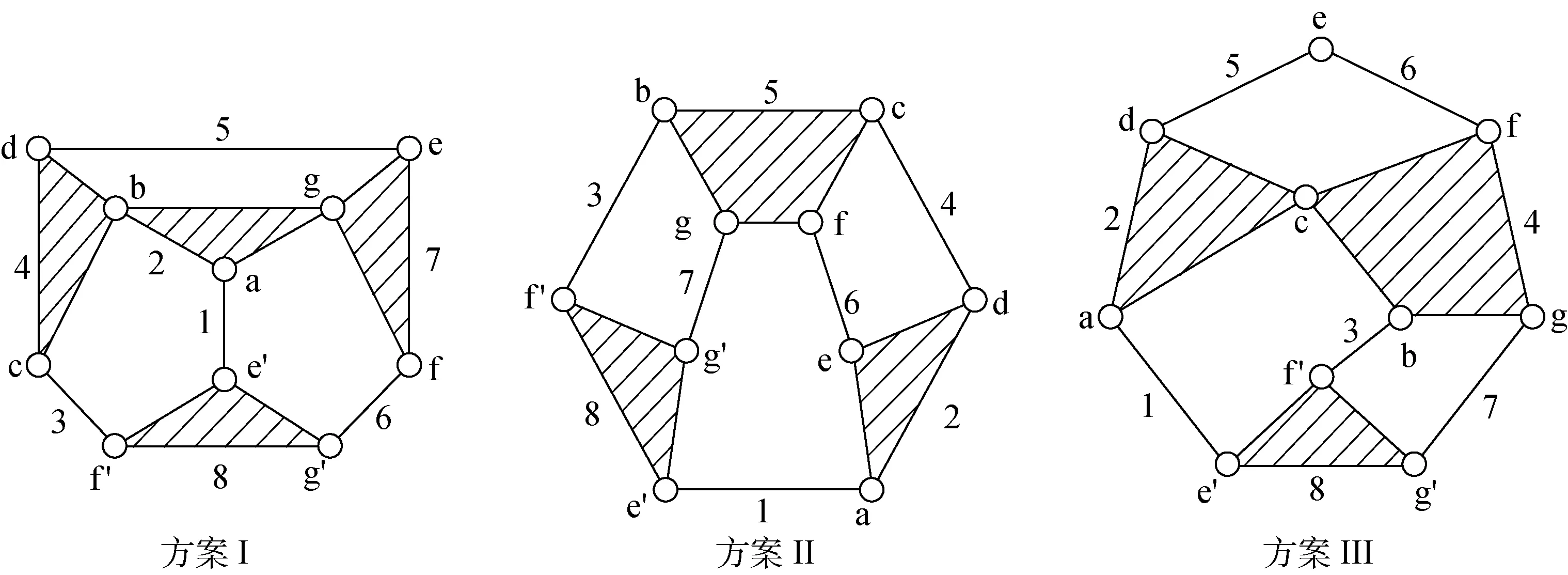

對以上機構簡圖進行高副低代的逆操作并增加特定的局部自由度便得到3種新型三輪大車機構方案 I,II 及 III.其中,方案 II 即為平衡梁大車機構的方案,方案I和 III 的機構如圖11和12所示.

圖11 方案I的新型大車機構方案Fig.11 A new three-wheel gantry for Scheme I

圖12 方案 III 的新型大車機構方案Fig.12 A new three-wheel gantry Scheme III

大車行走機構的許用輪壓受基礎構造限制,因此保證各輪壓受力均衡是行走機構設計的關鍵[4].

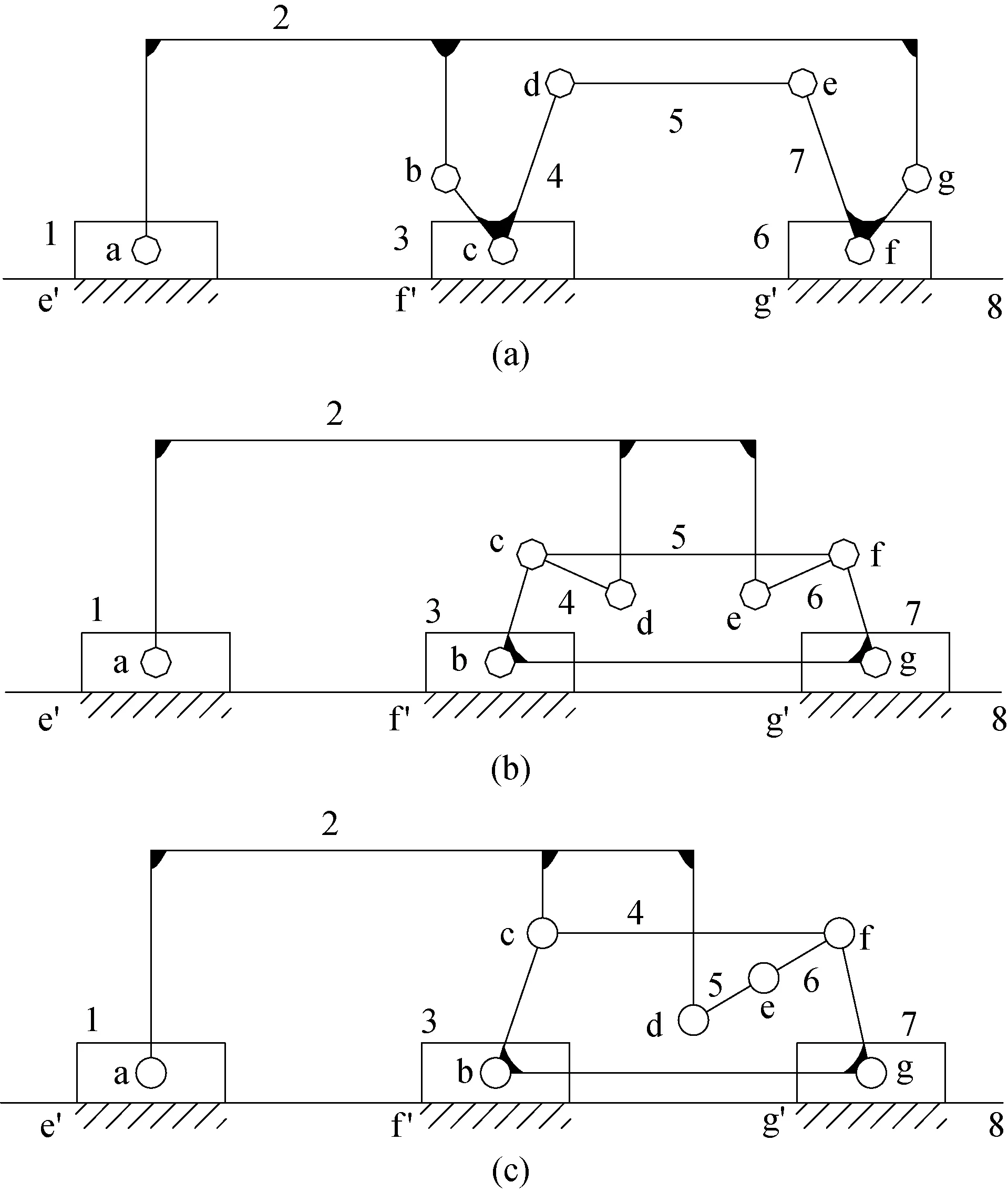

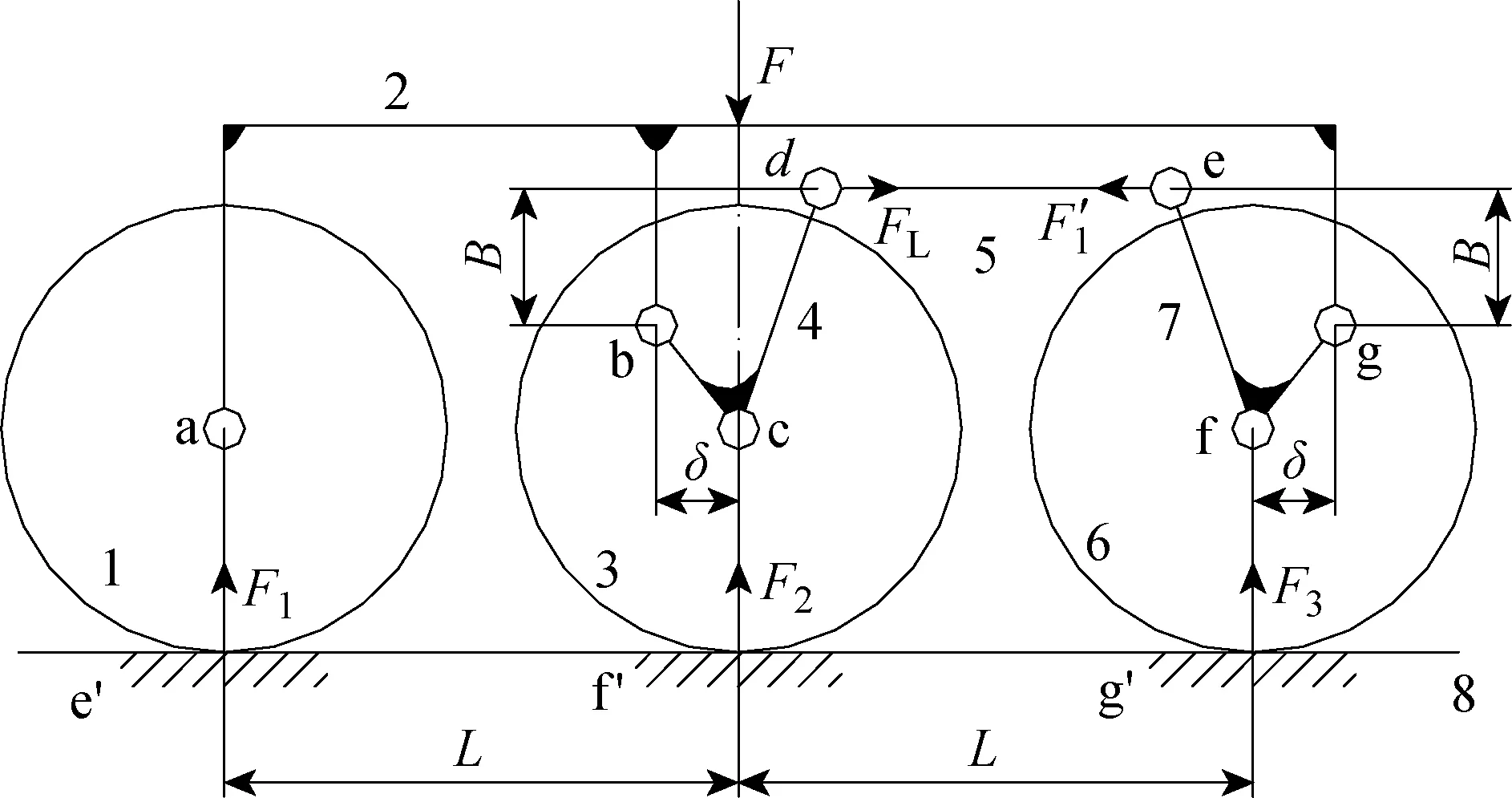

1—車輪A;2—車架;3—車輪B;4—拐臂A;5—連桿;6—車輪C;7—拐臂B;8—軌道圖13 方案I三輪輪壓分析圖Fig.13 Three-wheel pressure analysis Scheme I

方案Ⅰ三輪輪壓受力分析如圖13所示,其中δ為車輪中心與對應車架鉸接點間在豎直方向上的偏離距離;B為車輪架上下鉸點的豎直距離;L為兩車輪中心點的水平距離;F1、F2和F3分別為輪A、B和C所受地面的支反力;F為車架所受載荷;FL與F′L均為連桿所受軸向力.

由拐臂A的力矩平衡得到

F2δ=FLB

(1)

由拐臂B的力矩平衡得到

(2)

由于連桿為二力桿,所以有

(3)

于是有

F2=F3

(4)

再由大車整體的力矩平衡,得到

F1L=F3L

(5)

即

F1=F3

(6)

聯立式(4)和(6)可得

F1=F2=F3

(7)

可以看出,方案 I 新型軌道式三輪大車機構可以達到三輪輪壓均載的要求;而方案Ⅲ需保證各構件間特殊的尺寸和位置關系才能實現三輪均載,且連桿4和5的位置不固定,將使車輪出現大幅擺動.因此,方案 I 易于實現三車輪的輪壓均載,且其構造簡單,結構更加明晰.但在方案 I 中,由于連桿的存在,限制了大車高度的降低程度.經分析,在保持大車機構拓撲特性不變的前提下,通過改變構件的布局形式可以解決這一問題,即找出滿足要求的該機構的同性異形機構.

圖14 改變連桿位置后的大車機構簡圖Fig.14 Diagram of three-wheel gantry after changing the link position

圖15 新型三輪大車行走機構Fig.15 A novel three-wheel gantry

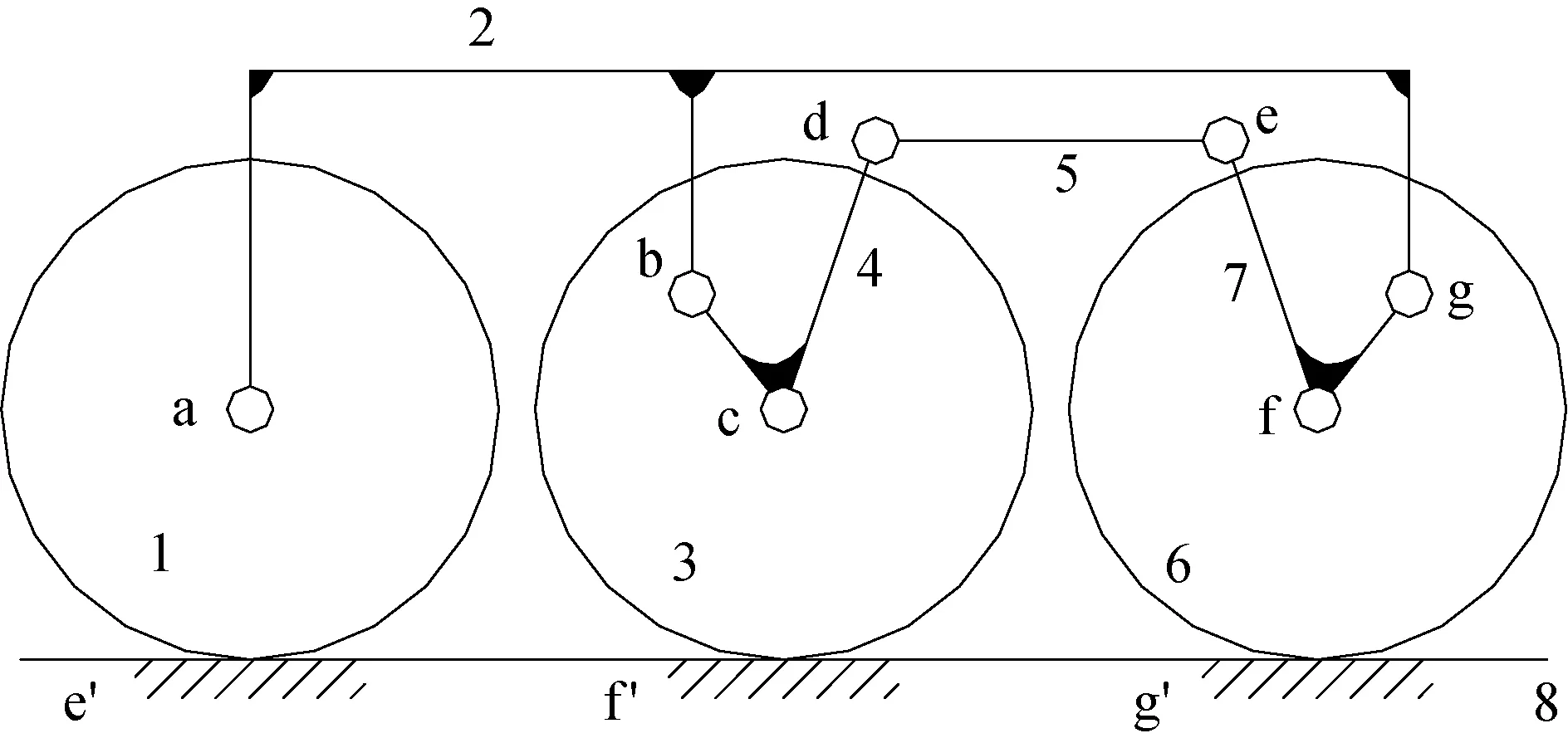

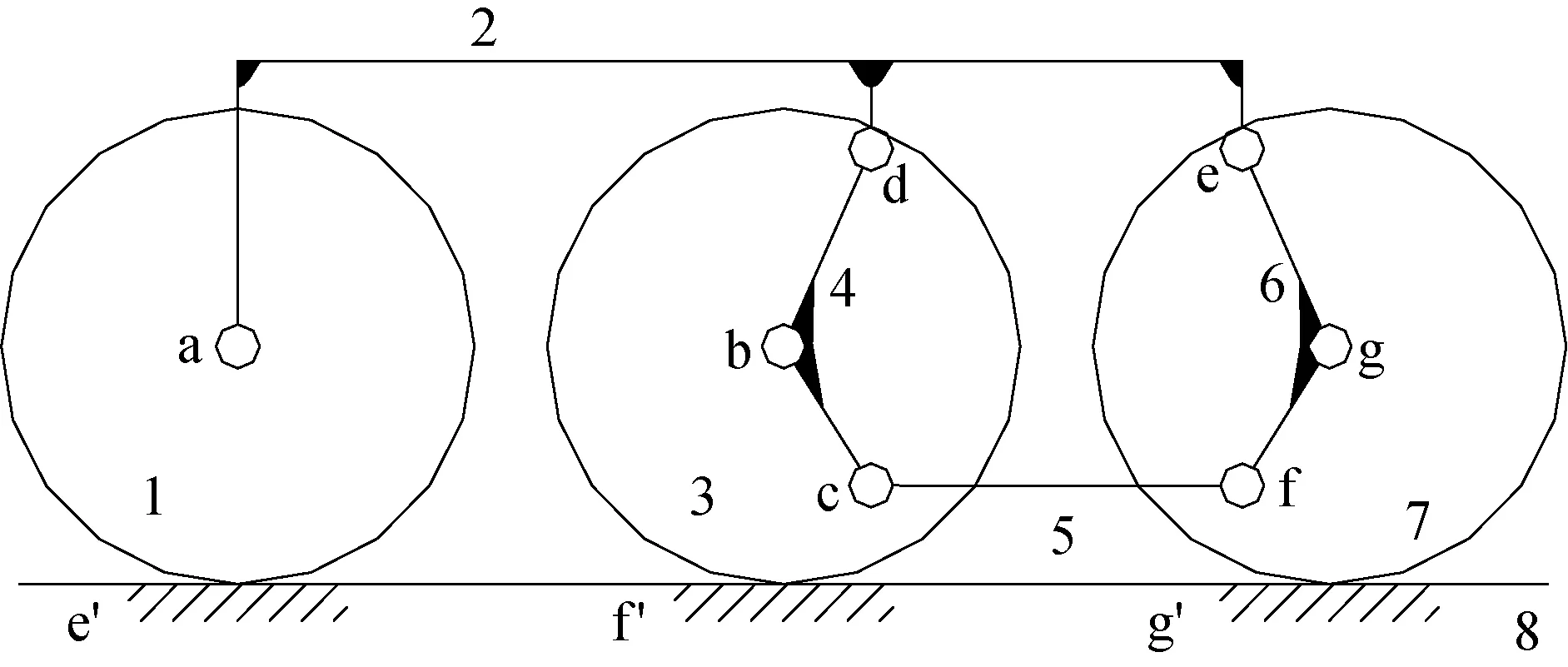

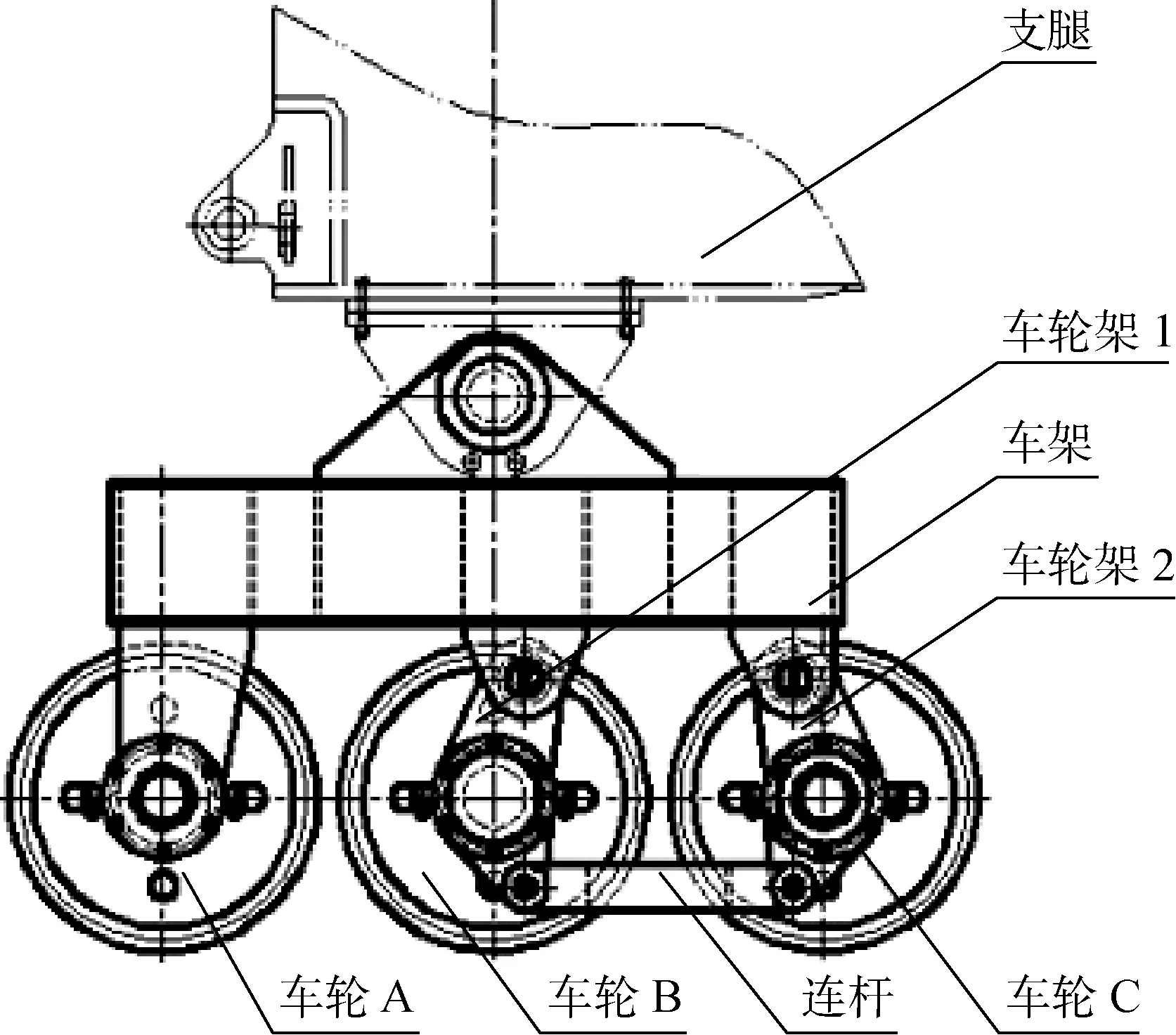

經改變連桿位置后的大車機構簡圖如圖14所示.將連桿下置之后,大車的高度可以降低.將車架右側的鉸點左移后,車架縮短,可在一定程度上減輕大車質量.根據機構簡圖,對結構進行細化設計后即可確定新型三輪大車機構的最佳設計方案,如圖15所示.該機構主要由車輪、連桿、車輪架及車架組成.可以看到新型三輪大車行走機構在實現輪壓均載的功能要求下,取締了原有的平衡梁結構;同時,由于采用車輪架代替了曲軸偏心裝置,為各車輪的驅動電機提供了安裝空間,該方案可以保證所有車輪為主動輪,提高起重機的驅動能力.

2 新型大車行走機構樣機

目前,圖15中的方案已被應用在橋式起重機的大車機構上,實物樣機如圖16所示.該新型橋式起重機額定吊重為41 t,車輪最大承受載荷150 kN,整機質量為140 t,大車數量為4臺.

圖16 新型大車行走機構實物樣機Fig.16 A prototype of a novel three-wheel gantry

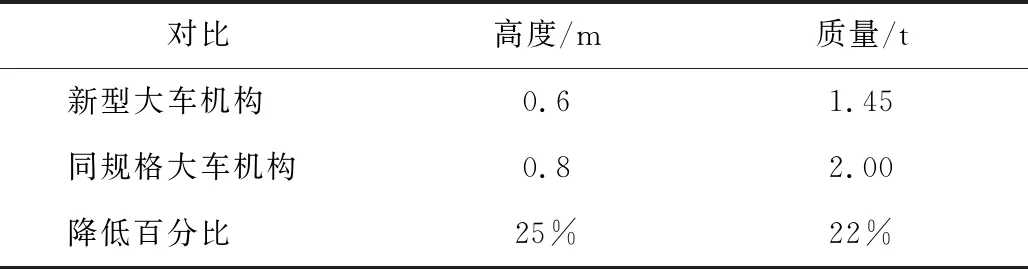

表1為新型大車行走機構樣機與同規格大車行走機構高度及質量對比.

從表1可以看出,新型大車行走機構相對平衡梁式大車行走機構在高度上降低了20%,即0.2 m,在質量上減輕了22%,即0.55 t,有利于提高整機高速運行的穩定性,達到了結構優化的目的.此外,新型大車構型利用連桿均載機構代替了傳統大車機構中的平衡梁結構,實現了輪壓均載,因此通過運動鏈再生創新設計法得到的新型構型具有顯著優勢.

表1 新型大車機構與同規格橋式起重機大車機構對比

Tab.1 Comparison of a novel three-wheel gantry with a bridge crane’s gantry in the same specification

對比高度/m質量/t新型大車機構0.61.45同規格大車機構0.82.00降低百分比25%22%

3 新型大車機構構型的推廣

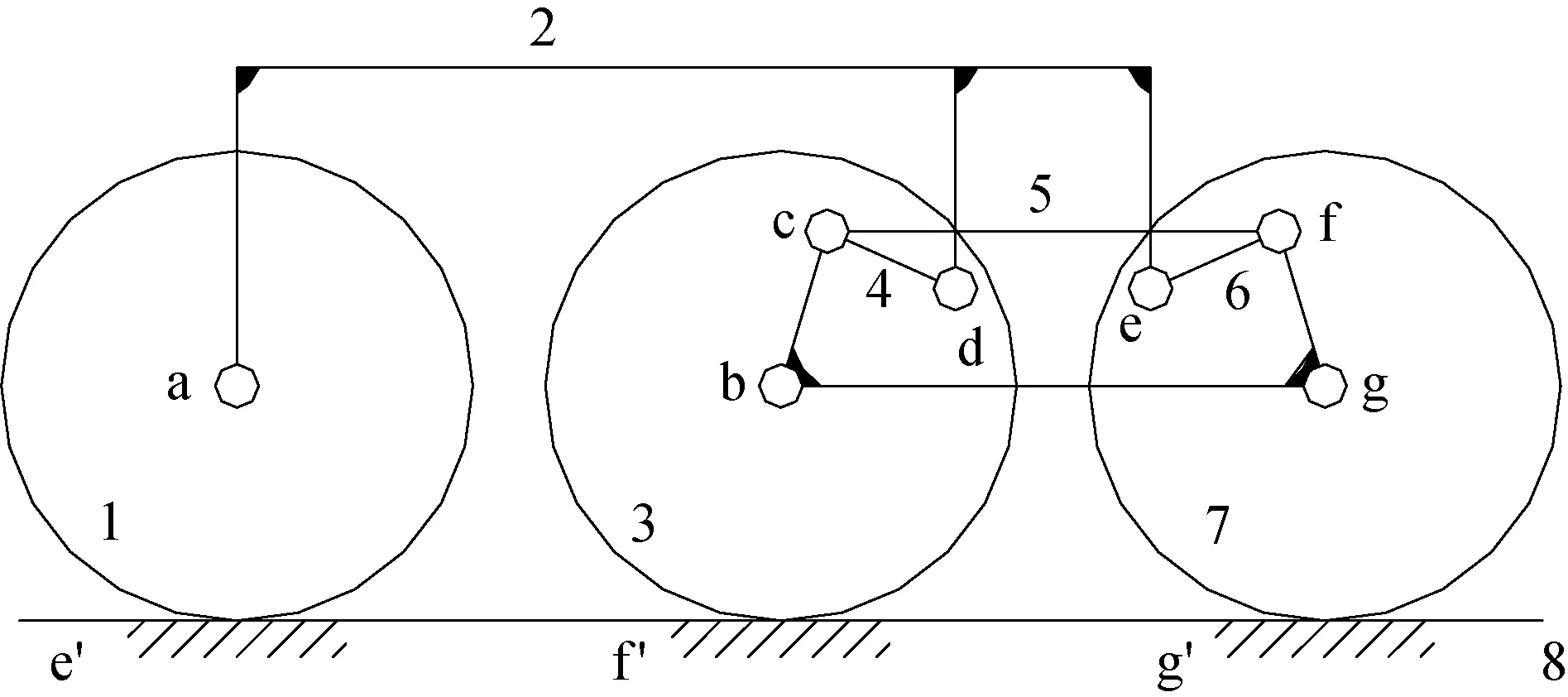

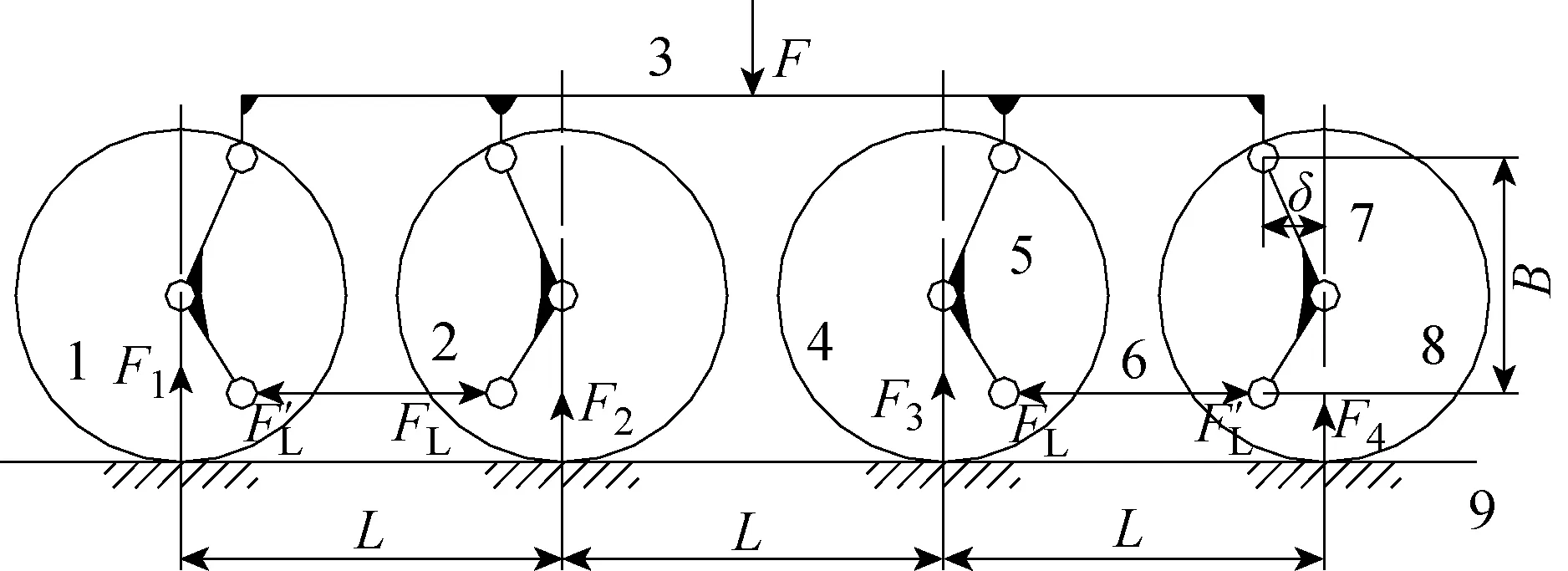

新型連桿平衡的構型方案可以進一步推廣到四輪大車行走機構,構型方案布置的原則為:由2組二輪連桿均載機構構成,支腿載荷作用于車架中間,車輪間距保持一致,如圖17所示.圖中F4為車輪D所受地面的支反力.

1—車輪A;2—車輪B;3—車架;4—車輪C;5—拐臂A;6—連桿;7—拐臂B;8—車輪D;9—軌道圖17 新型四輪大車行走機構Fig.17 A novel four-wheel gantry

可以看出,該方案仍然具備三輪大車機構的優勢,且能滿足輪壓均載的設計要求.根據力矩平衡關系,依次對車輪中心求力矩可得

(8)

根據前述分析可知利用連桿連接的兩輪輪壓始終相等,即

F1=F2

(9)

F3=F4

(10)

聯立式(8)~(10)可得

(11)

由此看出,該四輪大車行走機構能滿足輪壓均載的設計要求,本文所提出的新型構型具有一定的推廣性.

4 結論

基于運動鏈再生創新設計法對大車行走機構進行了系統、全面的構型設計與分析,提出了基于連桿均載機構的新型大車行走機構設計方案.主要結論如下:

(1) 新型大車行走機構在結構設計上避免使用平衡梁,能夠顯著減少大車機構的質量和高度,是現有構型條件下的最優構型;在保證輪壓均載的功能需求下,具有高度低和質量輕的特點,有利于提高起重機的運行效率及穩定性,適應自動化集裝箱碼頭的發展趨勢;

(2) 采用連桿均載機構的大車構型方案可推廣至四輪大車行走機構,這說明通過運動鏈再生創新設計法得到的新型連桿均載構型方案是具有顯著優勢的,具備一定的推廣性,具有重要的工程價值.