擺動式拋光磨頭動力學特性正交試驗研究

葉友東, 汪 凱, 周哲波

(安徽理工大學 機械工程學院,安徽 淮南 232001)

拋光磨頭作為拋光機重要部件之一,其動態特性以及拋光參數直接影響拋光質量、效率以及拋光環境,國、內外眾多學者就這方面的研究做了大量的工作[1-10]。一臺陶瓷拋光機上往往都配置了多個拋光磨頭同時作業,拋光磨頭一般安裝于拋光機橫梁,并且位于同一直線上;每個拋光磨頭都與拋光機主軸同軸固定,而每個拋光機主軸都由單獨的電機通過帶傳動驅動,同時每個拋光機主軸都由兩個氣缸提供不工作時的支撐力和工作時的壓力。拋光機工作時,拋光機主軸自上部通入水實現沖走拋光碎屑、帶走熱量、抑制振動等作用[11]。

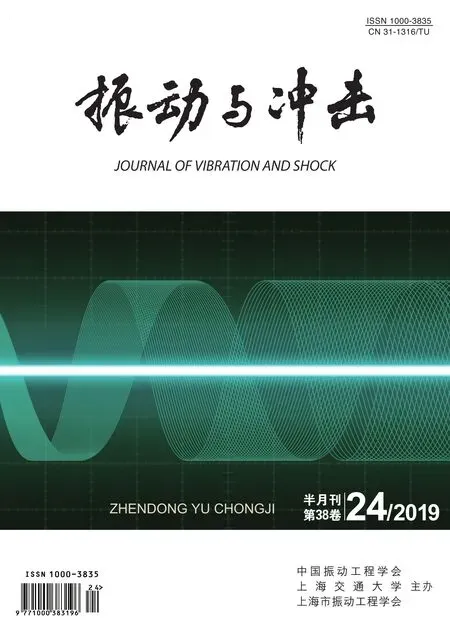

擺動式拋光磨頭虛擬樣機如圖1所示。其工作原理是:電機經帶傳動驅動拋光磨頭主軸旋轉,磨頭主軸經差動輪系帶動圓柱凸輪回轉,磨頭座在公轉的同時,通過兩齒差外嚙合行星輪差動輪系[12],使得凸輪相對于磨頭座產生一個相對回轉運動,圓柱凸輪的端面輪廓便驅動主、從動擺桿,使連接在擺桿上的磨塊座作往復擺動,從而達到磨塊對磚坯的線接觸式磨削。同時,拋光機主軸內部和磨頭主體可上下運動,上部兩個氣缸對主軸施加壓力,并傳遞給磨頭以及磨塊,最終磨塊對瓷磚進行壓力拋光[13]。拋光磨頭內部的差動輪系中,主動齒輪和從動齒輪相差兩個輪齒,錯開了主、從動齒輪的嚙合頻率,進而主軸和凸輪的轉動頻率也不相同,故擺桿的擺動頻率和主軸轉動頻率也各不相同。錯開各個運動件的工作頻率有助于抑制振動[14]。

1-主軸組件;2-固定蓋;3-差動輪系;4-凸輪;5-磨頭座;6-擺桿;7-磨塊座圖1 擺動式拋光磨頭虛擬樣機Fig.1 Virtual prototype of swing polishing grinding head

1 拋光磨頭實驗平臺整體結構設計

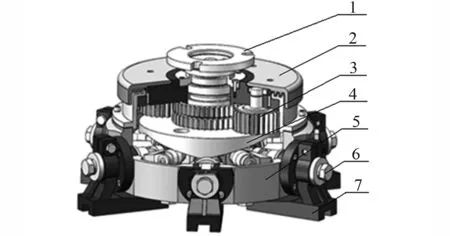

考慮到動力學實驗要研究拋光磨頭在拋光過程中的振動特性,所以必須保證實驗平臺具有足夠的剛度以盡量減小實驗平臺本身結構對于拋光磨頭振動的影響。實驗平臺整體結構由三塊鋼板、方鋼焊接而成,分別為機架、瓷磚托架、電機座。機架用于支撐整體的零部件,四腳通過地腳螺栓地面固定,防止實驗過程中發生顫動;電機座安裝于機架的上方,用于支撐電機和固定氣缸;瓷磚托架安裝于機架的下方,用于放置瓷磚、滿足蓄水要求,這些部件之間采用螺栓連接。拋光磨頭和拋光機主軸同軸固定,拋光機主軸由電機驅動,拋光磨頭同軸轉動。電機和拋光機主軸上分別安裝主、從動帶輪,通過帶傳動實現運動傳遞和減速;電機采用三相異步電動機,額定功率11 kW,額定轉速1 440 r/min,拋光機主軸在拋光時的轉速約為475 r/min,故帶傳動的傳動比為3。實驗平臺整體結構結構圖如圖2所示。

圖2 實驗平臺結構圖(mm)Fig.2 Structure diagram experimental platform (mm)

2 氣路系統的設計

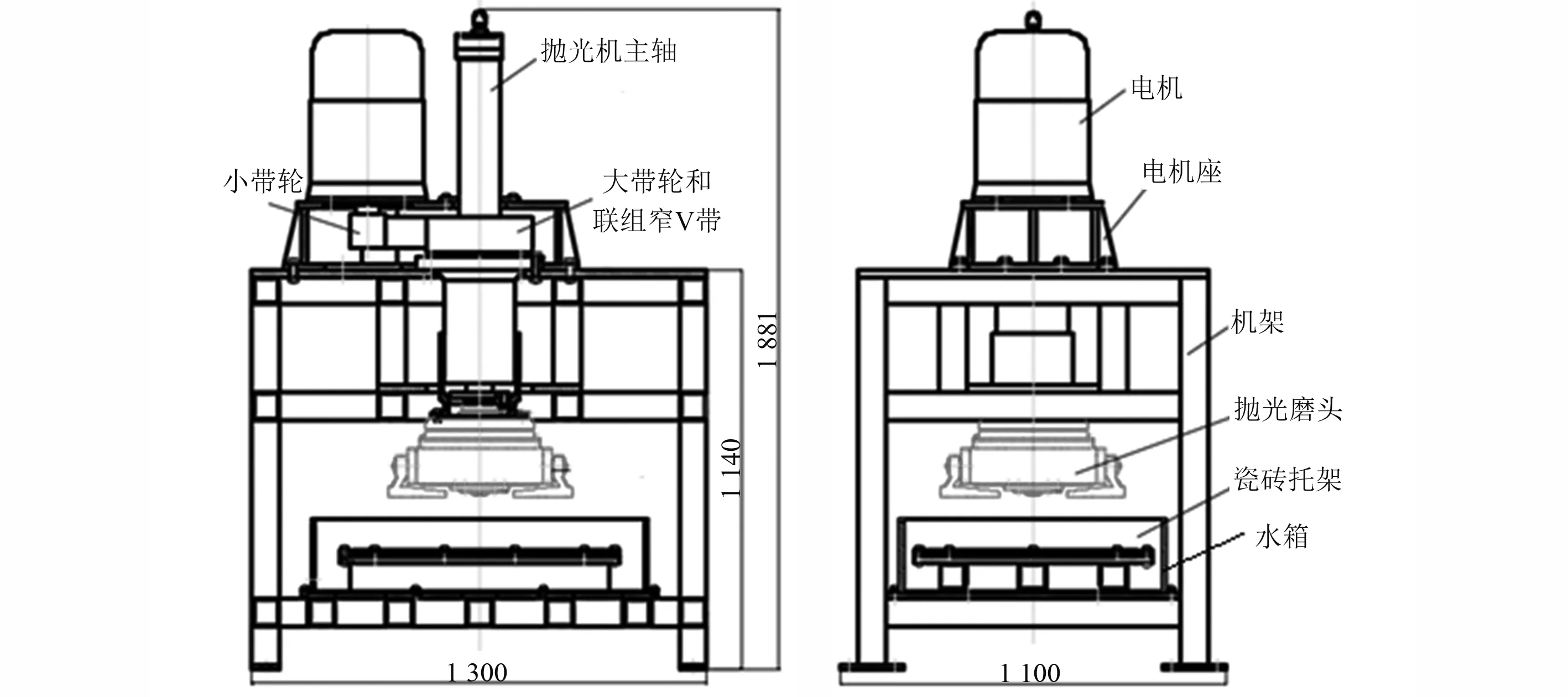

拋光磨頭與拋光機主軸在拋光機上可以上下運動,拋光瓷磚時必須先克服拋光磨頭以及拋光機主軸重力,將瓷磚置于拋光磨頭下方,而拋光磨頭和拋光機主軸的重力估計達到3 000 N,并且拋光時還要對拋光機主軸垂直向下施加恒定壓力,采用空壓機提供高壓氣體用于作業是個合適的選擇。為保持受力的平衡,使用兩個相同的氣缸來提供支撐力以及向下的壓力,兩個氣缸提供的支撐力大小應大于3 000 N,而且氣缸行程要滿足圖2中拋光磨頭上升、下降的行程,初步選擇氣缸型號為ESC-63X150-S-FB/ES-21/ESH。氣缸工作必須由空氣壓縮機提供高壓氣體,最大壓強1.25 MPa,通過計算滿足使用要求。

實驗平臺開始工作時,拋光磨頭被氣缸頂起,放置瓷磚,為防止拋光磨頭下落過快砸壞瓷磚,要求氣缸由頂起狀態緩慢放下,該功能可通過在排氣口安裝單向節流閥實現;實驗臺停止工作時,拋光磨頭被氣缸快速頂起,缸內氣體需要被快速排出,該功能可通過在排氣口安裝快速排氣閥實現。兩個氣缸的壓強必須保持一致才能使主軸受力平衡,運動自如,所以兩個氣缸由一個主氣管通入高壓氣體,并分別用一個減壓閥和氣壓表控制、監測壓強大小。氣缸內氣體的方向由電磁閥控制,拋光磨頭被氣缸頂起時,高壓氣體從單向節流閥方向進入,拋光磨頭被氣缸施加垂直向下的壓力時,高壓氣體從快速排氣閥方向進入。系統氣路圖如圖3所示。

圖3 系統氣路圖Fig.3 Pneumatic chart of system

3 實驗平臺安裝與調試

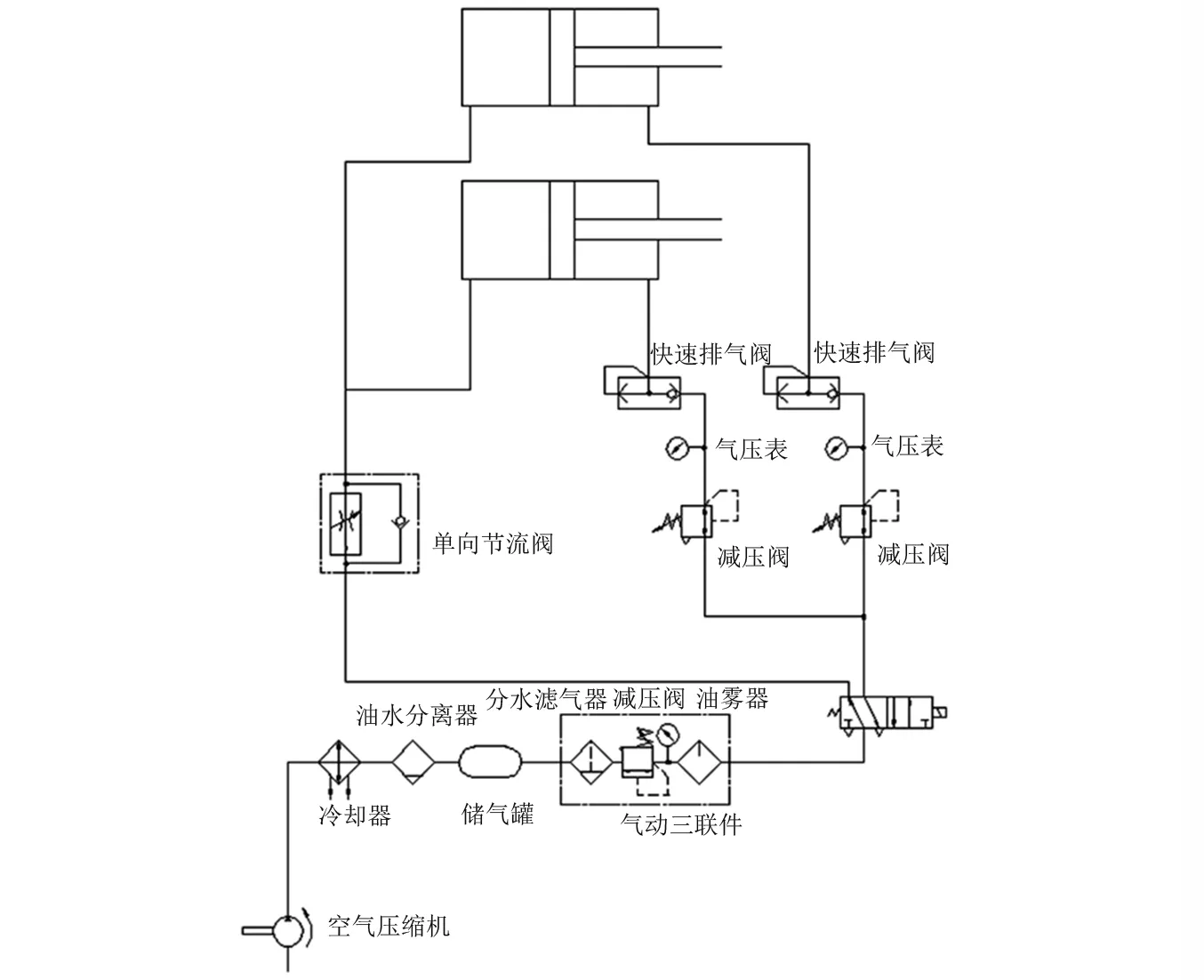

實驗平臺裝配好要進行各項功能調試,確保拋光磨頭和拋光機的主軸能夠被氣缸頂起、拋光機的主軸能夠被電機帶動才能進行拋光實驗。首先調試氣動系統,頂起拋光機主軸和拋光磨頭,在檢查各氣路閥門無問題后,打開氣泵和各開關,逐漸增大氣壓,拋光磨頭和拋光機主軸漸漸被頂起,滿足升降需求。實驗平臺整機如圖4所示。

圖4 實驗平臺樣機Fig.4 Experimental platform of prototype

在檢查氣路系統無問題后,操作氣缸持續頂起拋光磨頭,使其不隨重力作用而落下,然后檢查電路接線是否安全,在確保無問題后打開電源開關,調節變頻器,使電機工作。經實際操作與觀察,電機能夠安全工作,轉速可以隨變頻器調整。

4 振動信號采集

在確定實驗平臺無問題后,進行拋光磨頭的單頭定點拋光實驗。實驗目的主要是測量實驗過程中拋光磨頭在X,Y,Z三個方向上的振動加速度數據,以此來評估拋光狀態的優劣。振動加速度的測量可以采用振動傳感器實現,這里采用壓電式微型三軸加速度傳感器以方便安裝,并通過XY5100四通道信號采集器采集加速度數據。傳感器在實驗平臺上的安裝位置如圖5所示。

圖5 傳感器安裝位置Fig.5 Sensor installation position

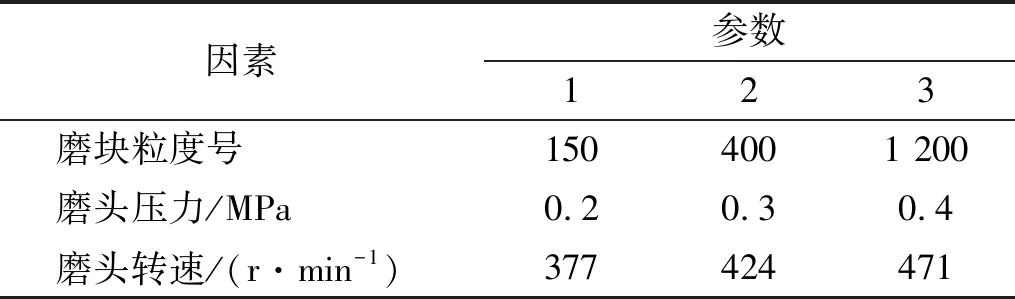

根據建立的實驗平臺所能實現的功能結合拋光過程中需要改變的參數,該試驗臺能夠實現改變拋光磨頭的主軸轉速、磨頭壓力和磨塊粒度號這三個拋光參數,所以就以這三個拋光參數為三個實驗因素進行正交實驗,實驗參數如表1所示。

表1 實驗參數表

從表1可知,針對三個實驗因素分別設定了三個不同值進行實驗,由此可知共需要完成27組實驗。對于每組實驗的數據,取相同時間段內三個不同時間點的垂直方向(Z軸)加速度有效值進行統計。

表2 實驗結果

5 實驗數據分析

表2中1、2、3組的實驗數據,分別為相同時間內三個不同時間點的垂直方向(Z軸)加速度有效值,平均值是這三個值的均值。由表2中的數據可知:

磨塊粒度號為150#,磨頭壓力在0.2 MPa時,磨頭轉速在424 r/min時測得的Z軸振動加速度有效值數據明顯小于377 r/min和471 r/min時測得的數據,若以較小的Z軸振動加速度有效值作為較好的動態特性評判標準,那么磨頭轉速在377 r/min和471 r/min之間能夠獲得較好的動態特性;相同的磨塊粒度號條件下,磨頭壓力為0.3 MPa和0.4 MPa時,測得的Z軸振動加速度有效值都隨著轉速增大而增大。比較數據可知:磨粒號為150#時的磨頭壓力選擇為0.2 MPa、磨頭轉速選擇為424 r/min或者磨頭壓力選擇為0.3 MPa、磨頭轉速選擇為377 r/min都較為合適。

磨塊粒度號為400#,磨頭壓力在0.2 MPa時,磨頭轉速在377 r/min和424 r/min時測得的Z軸振動加速度有效值較小,具有較好的動態特性,轉速在471 r/min時測得的Z軸振動加速度有效值相比較大;同樣的磨塊粒度號條件下,磨頭壓力在0.3 MPa和0.4 MPa時,測得的Z軸振動加速度有效值都隨著轉速增大而增大。比較數據可知:磨粒號為400#時的磨頭壓力選擇為0.2 MPa、磨頭轉速選擇為377 r/min,424 r/min或者磨頭壓力選擇為0.3 MPa、磨頭轉速選擇為377 r/min都較為合適。

磨塊粒度號為1200#,磨頭壓力為0.2 MPa時,磨頭Z軸振動加速度有效值都隨著磨頭轉速的增大而增大;磨頭壓力為0.3 MPa時,磨頭Z軸振動加速度有效值隨轉速變化不明顯,在轉速為471 r/min時有所增大;磨頭壓力為0.4 MPa時,磨頭Z軸振動加速度有效值在轉速為424 r/min時測得值小于在377 r/min和471 r/min時的測得值;磨塊粒度號為1200#的實驗結果整體數據都偏大,說明加速度波動嚴重,所以采用1200#磨粒進行精拋時要匹配較小的磨頭壓力和較低轉速進行生產。

對比三組實驗數據,采用磨粒號為1200#實驗時的采集數據相較于采用其他磨粒號實驗時的采集數據都普遍較高,這說明磨粒號是影響采集數據的主要因素之一,即磨粒號是影響Z軸振動加速度有效值的主要因素之一。并且由上述分析可知:磨頭壓力和磨頭轉速都是影響Z軸振動加速度有效值的因素。對比前9組實驗結果可知,高轉速(471 r/min)和高壓力(0.3 MPa,0.4 MPa)的參數搭配組合導致Z軸振動加劇,同時對比第6、15、24組數據可知150#磨粒和471 r/min轉速、0.3 MPa或者0.4 MPa的參數組合更易造成Z軸的劇烈振動,在生產過程中應該避免以上參數組合。對比4、5、6組實驗數據、13、14、15組數據和22、23、24組實驗數據可以得知磨頭轉速對采用150#磨粒號的實驗產生影響較大,而其他組實驗中磨塊粒度號的改變對于振動加速度的影響比速度改變對振動加速度的影響大。

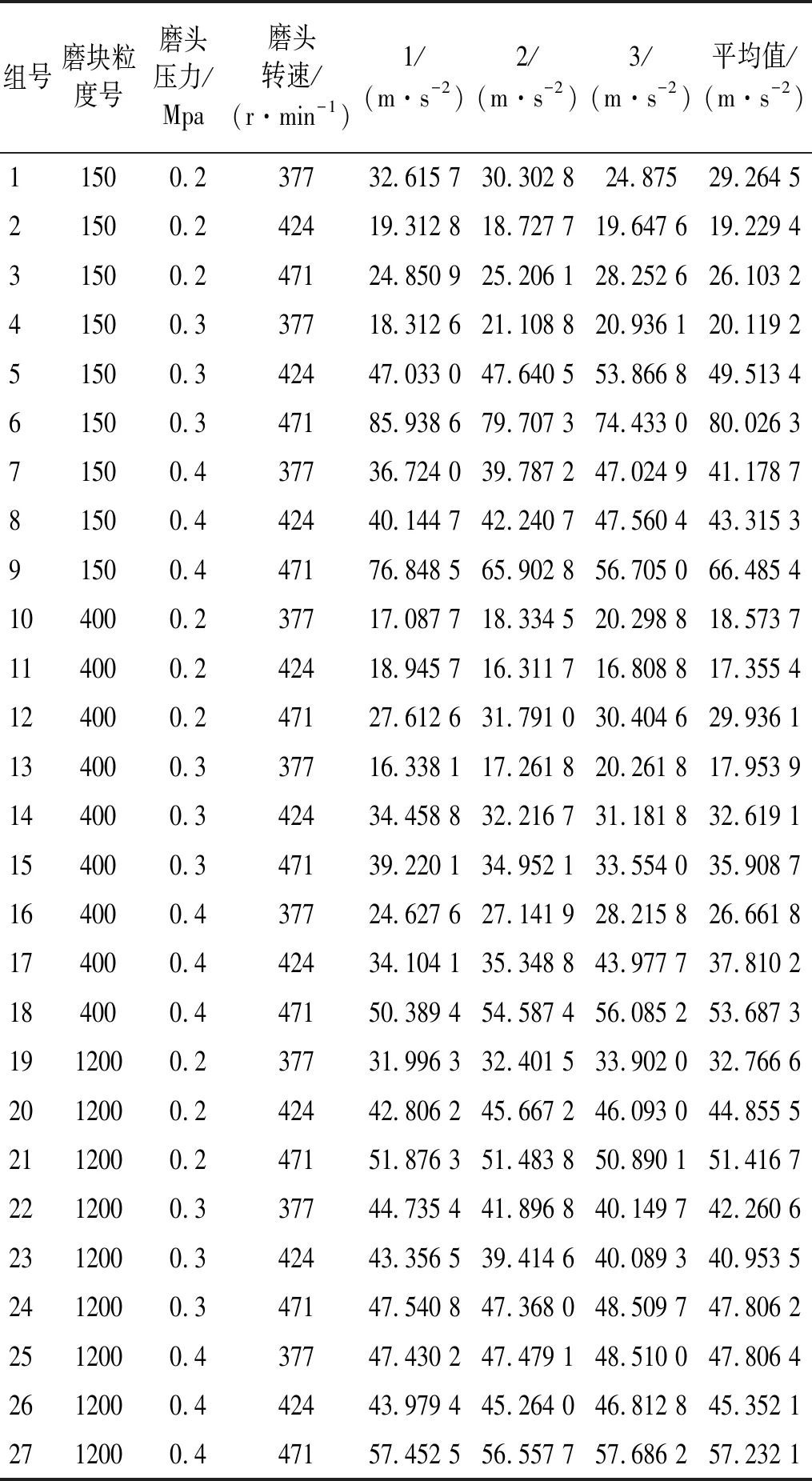

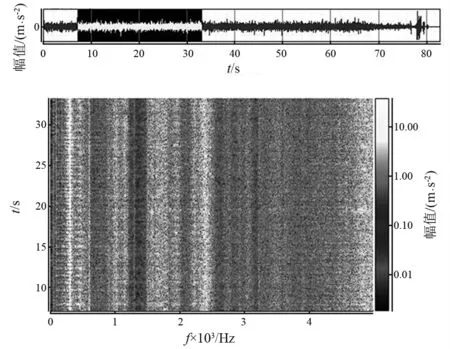

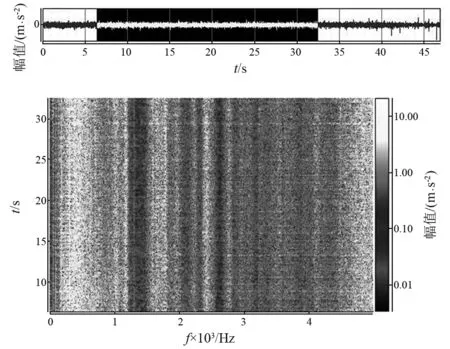

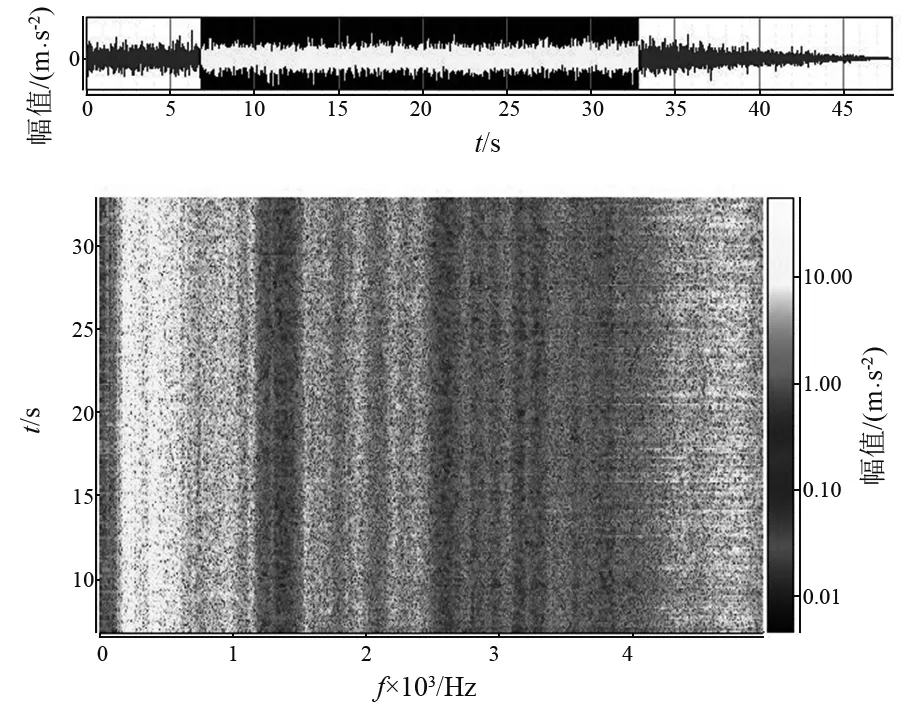

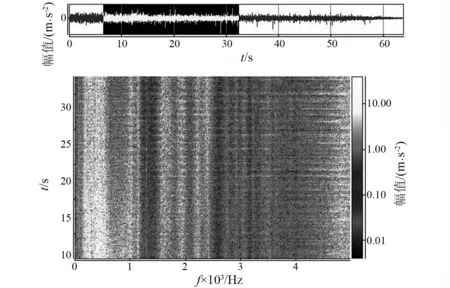

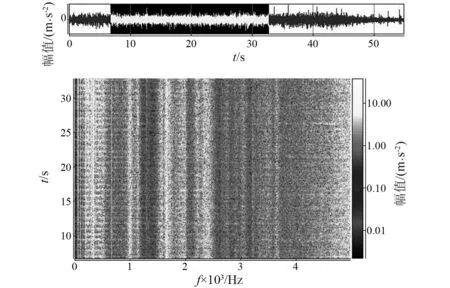

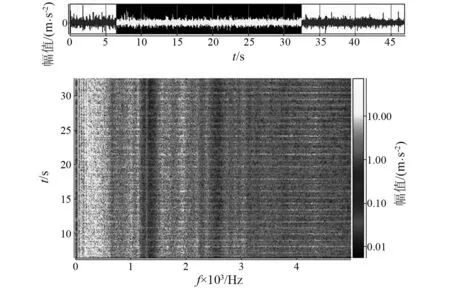

選取三組實驗參數進行時域和頻域分析,三組實驗參數分別為:150#(磨塊粒度號)、0.2 MPa(磨頭壓力)、424 r/min(磨頭轉速),400#,0.2 MPa,424 r/min,1200#,0.2 MPa,424 r/min。由這三組拋光參數實驗采集的數據分析出Z軸振動加速度時域和瀑布彩圖分別如圖6、圖7、圖8所示。

圖6 第1組分析圖Fig.6 First analysis diagram

圖7 第2組分析圖Fig.7 Second analysis diagram

圖8 第3組分析圖Fig.8 Third analysis diagram

觀察圖6、圖7和圖8中的時域圖可知,由簡單的振動加速度時域圖并不能看出三組參數實驗時對于試驗結果的影響,故選取各組實驗過程中接近相同時間段內的數據的加速度瀑布圖以方便觀察加速度在頻域里隨時間變化的趨勢[15]。

由圖6的瀑布圖可知,拋光參數為150#(磨塊粒度號)、0.2 MPa(磨頭壓力)、424 r/min(磨頭轉速)時,拋光磨頭在頻率約為300 Hz,2 400 Hz,5 000 Hz時都產生明顯振動,幅值接近3 m/s2(受實驗設備限制,數據只能采集到5 000 Hz),在450 Hz,600 Hz,1 000 Hz,1 100 Hz,1 300~2 000 Hz,2 100 Hz都會產生明顯振動。

由圖7的瀑布圖可知,拋光參數為400#,0.2 MPa,424 r/min時,拋光磨頭在頻率約為200~600 Hz,1 050 Hz,1 200 Hz,1 600~1 800 Hz,2 400 Hz,4 700~5 000 Hz時都產生明顯的振動,幅值接近3 m/s2,在頻率為2 000 Hz,2 200 Hz,2 800 Hz,3 550 Hz,4 050 Hz時都會產生輕微振動。

由圖8的瀑布圖可知,拋光參數為1200#,0.2 MPa,424 r/min時,拋光磨頭在頻率約為200~600 Hz,800~1 000 Hz,1 150 Hz,1 950 Hz,2 200~2 400 Hz,4 700~5 000 Hz時都產生明顯振動,其他頻率的振動狀態(振動加速度小于1 m/s2)并不明顯。

由以上分析可知,采用150#磨粒和400#磨粒實驗得到的數據差別主要是低頻率的振動狀態不同,具體表現為200~600 Hz的振動差異,前者表現在300 Hz時的明顯振動,而后者在該頻率區間都持續產生明顯振動。1200#磨粒實驗得到的數據與前面兩組數據相比較,表現為振動更加明顯,而其他頻率區段振動不明顯(顏色較深),而且低頻振動更加強烈(表現為亮度更高)。由此可見,更換磨塊進行實驗主要改變了拋光磨頭的低頻振動特性,并且磨塊粒度號越大,低頻振動越強烈[16]。

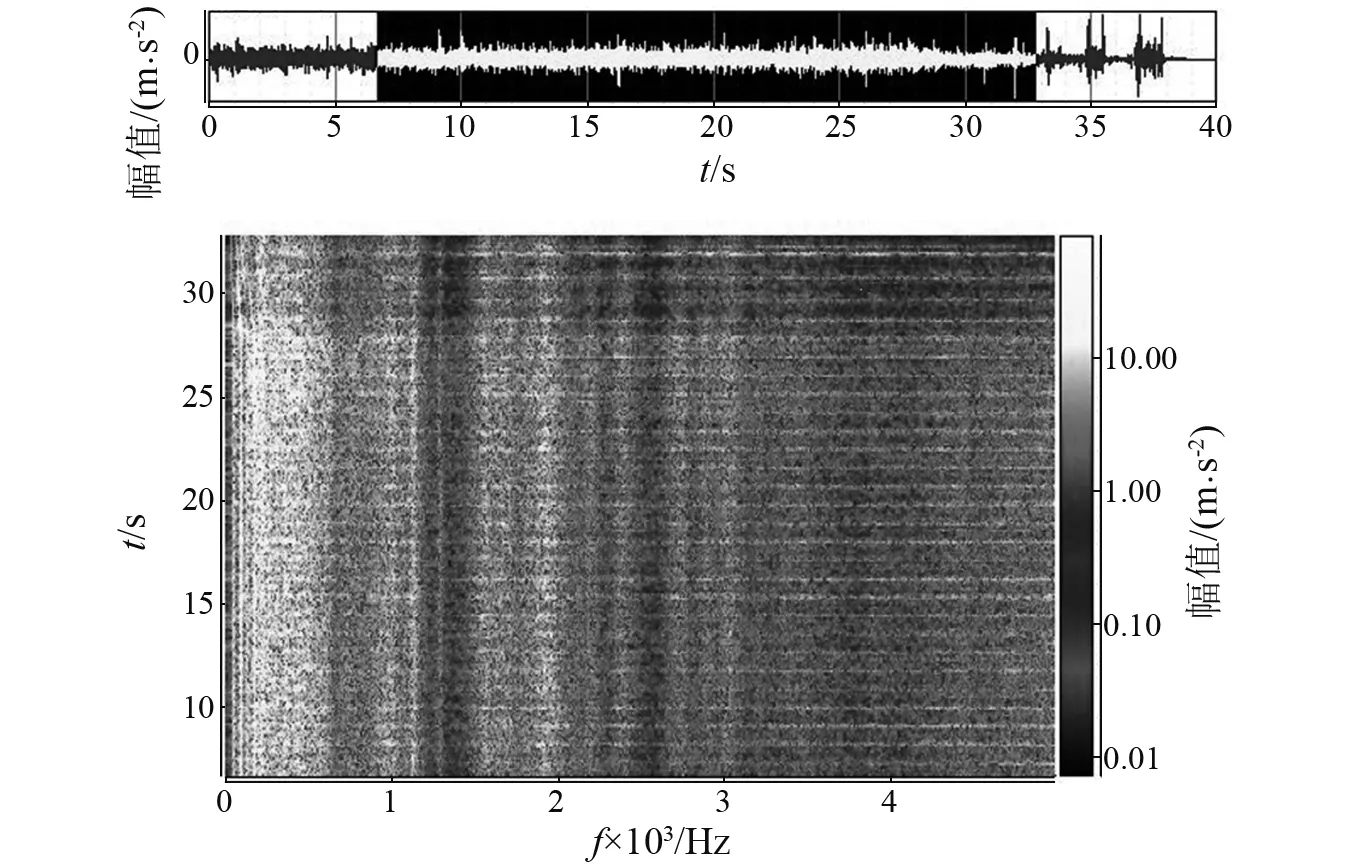

為進一步研究轉速和壓力對于振動加速度的影響,以下給出第4、5、6、7組分析圖如圖9、圖10、圖11、圖12所示。圖9中的數據由參數為150#,0.2 MPa,377 r/min實驗時得到,圖10中的數據由參數為150#,0.2 MPa,471 r/min試驗時得到,圖11中的數據由參數為150#,0.3 MPa,424 r/min實驗時得到,圖12中的數據由參數為150#,0.4 MPa,424 r/min實驗時得到。由圖9、圖10和圖6對比可知:磨粒號和磨頭壓力一定時,轉速越高,磨頭的振動加速度越大(圖6中色彩亮度普遍高于圖9中色彩亮度,而圖10中的色彩亮度普遍高于圖6中的色彩亮度)。由圖11、圖12和圖6對比可知:磨粒號和磨頭轉速一定時,磨頭壓力越大,磨頭的高頻振動加速度反而減小,低頻區間幾乎沒有發生變化(在高頻區間,圖11中色彩亮度普遍低于圖6中色彩亮度,圖12中的色彩亮度普遍低于圖11中的色彩亮度),說明增大壓力具有能夠有效抑制振動的作用[17]。

圖9 第4組分析圖Fig.9 Fourth analysis diagram

圖10 第5組分析圖Fig.10 Fifth analysis diagram

圖11 第6組分析圖Fig.11 Sixth analysis diagram

圖12 第7組分析圖Fig.12 Seventh analysis diagram

6 結 論

以擺動式拋光磨頭為研究對象,搭建了小型單頭定點拋光試驗平臺,通過預先設定好實驗參數并進行分組實驗、記錄數據。對實驗數據進行處理、分析得出:磨頭壓力和磨頭轉速一定時,磨塊粒度號越大,拋光磨頭低頻振動越強烈;磨粒號和磨頭壓力一定時,轉速越高,磨頭的振動加速度越大;磨粒號和磨頭轉速一定時,磨頭壓力越大,磨頭的高頻振動加速度反而減小,低頻區間幾乎沒有變化,說明壓力對磨頭的振動有一定抑制作用。在實際生產中應該避免150#磨粒號和471 r/min轉速、0.3 MPa或者0.4 MPa壓力的拋光參數組合;以150#磨粒號的磨塊進行生產時,采用0.2 MPa壓力、424 r/min轉速或者0.3 MPa壓力、377 r/min轉速為宜,以400#磨粒號的磨塊進行生產時,采用0.2 MPa壓力、377 r/min轉速或者424 r/min轉速為宜;選擇大粒度號(1200#)磨塊進行生產時盡量匹配較小的磨頭壓力和磨頭轉速。