指向式旋轉導向系統內外環轉速對PDC鉆頭破巖效率的影響

張光偉, 高嗣土, 喬 陽, 田 帆

(西安石油大學機械工程學院,陜西西安 710065)

近年來,國內外研制出多種形式的旋轉導向鉆井工具,其與PDC鉆頭配合可以顯著提高硬地層的鉆速[1-3]。為了進一步提高硬地層的鉆進效率,人們開展了大量理論與試驗研究[4-8],但多集中于復合鉆進條件下PDC鉆頭破巖效率研究,對旋轉導向鉆井條件下PDC鉆頭破巖效率的研究則較少。有人利用Matlab軟件建立數字化PDC鉆頭和數字化巖石模型,模擬了復合鉆進條件下巖石的破碎過程,并將模擬結果與試驗數據進行了對比,發現兩者吻合良好[9-10]。筆者借鑒前人的研究思路,以指向式旋轉導向鉆井工具可控彎接頭為研究對象,利用Matlab軟件對巖石進行離散化處理,研制了數字化導向鉆進破巖仿真程序,給出了鉆頭切削巖石效率的表示方法,分析了可控彎接頭導向機構中內外偏心環轉速對PDC鉆頭破巖效率的影響,以期對提高指向式旋轉導向系統的鉆井效率有一定的指導作用。

1 PDC鉆頭的數字化模型

1.1 切削齒工作面的數字化

采用直角坐標系下的矩形等弧劃分數字化方法建立PDC鉆頭齒工作面的數字化模型[11-12],其數學表達式為:

式中:xp,yp和為切削齒工作面數字化節點p的坐標;R為PDC鉆頭切削齒的半徑,mm;θstep為切削齒的角度步長,(°);。

切削齒工作面數字化方法及模型如圖1所示。

圖1 切削齒工作面數字化方法及模型Fig. 1 Digitization method and model of cutting tooth surface

1.2 切削齒側面的數字化

PDC鉆頭主切削齒的側面為圓柱面,為了得到其數字化模型,將其在周向及軸線方向等分,設某數字化節點m的坐標為 (xm,ym,zm),則:

式中:lstep為軸線方向上的長度步長l為切削齒圓柱部分長度,mm。

切削齒側面數字化方法及模型如圖2所示。

圖2 切削齒側面數字化方法及模型Fig. 2 Digitization method and model of cutting tooth side

1.3 規徑齒的數字化

規徑齒一般是由常規切削齒經過線切割加工獲得的,如圖3(a)所示。由于A點所代表的齒側節點微元與鉆頭中心點O之間的距離大于鉆頭半徑,屬于被切割部分。在獲得規徑齒時,將A點向沿 PDC切削齒工作平面平行的方向,投影到大圓柱面即鉆頭外圓柱輪廓面,得到A′點,坐標為。設A點在Oxy平面內的坐標為,則:

規徑齒數字化模型如圖3(b)所示。

圖3 規徑齒數字化方法及模型Fig. 3 Digitization method and model of gauge teeth

至此,PDC鉆頭主要特征的數字化就已完成,根據每顆切削齒在鉆頭坐標系中的位置和方向參數,利用PDC鉆頭幾何學基本方程[13],基于Matlab平臺進行矩陣的平移、旋轉操作,即可繪制出由24顆規徑齒構成的PDC鉆頭數字化模型,如圖4所示。

圖4 PDC鉆頭的數字化模型Fig. 4 Digital model of PDC bit

2 巖石的數字化模型

將巖石抽象為由小立方體微元組成的離散化對象,微元的每個頂點為一個數字化節點,假設巖石為長方體巖樣,以巖石上表面的形心為原點O,沿鉆頭垂直向下鉆進的方向為Z軸,建立直角坐標系OXYZ,如圖5(a)所示。設巖樣的長寬高分別為l,w和h,則巖石上任意節點P有:

巖石的三維數字化模型如圖5(b)所示。

圖5 巖石數字化方法及模型Fig. 5 Digitization method and model of rock

PDC鉆頭與巖石相互作用的實質是切削齒與巖石數字化節點的相互作用。因此,對巖石三維區域內的數字化節點賦予不同的抗剪強度、研磨性等物性參數,即可表示不同材質的數字化巖石。

3 PDC鉆頭破巖過程的模擬

將PDC鉆頭所有的數字化節點存放于Matlab矩陣中,按所需要的方式進行平移、旋轉操作[14-15]。在旋轉導向鉆井條件下,將PDC鉆頭移至巖石表面、使鉆頭軸線與巖石Z軸重合,定義鉆頭沿自身軸線旋轉,沿巖石Z軸豎直向下鉆進,即可模擬鉆頭與巖石的作用過程。齒面節點與巖石的相互作用關系如圖6所示。

設外部切削齒刃上某節點P在t時刻的坐標為Pt,在t-1時刻坐標為,由于模擬過程中每個時間步長鉆頭轉過的角度和進尺都遠小于鉆頭半徑,故可認為節點P在t時刻的速度方向矢量為;同時,P點在t時刻周圍有8個巖石數字化節點,這8個節點構成一個巖石正方體微元,通過對速度矢量向上和向下圓整,可得到Pt點在所處巖石微元的指向點Pf的坐標。

圖6 齒面節點與巖石的相互作用關系Fig. 6 Interaction between tooth surface nodes and rock

經圓整處理后可獲得t時刻P點在三維巖石上的“指向點”和“經過點”,其中“經過點”為被去除的巖石節點,去除“經過點”后,將Pt點的坐標值賦給Pf,就得到t時刻井底與井壁的坐標,將其進行三角剖分、曲面重構即可得到模擬井底與井壁的可視化模型。同理,齒面節點經過相應的圓整處理,如果能在巖石上找到其對應的“指向點”,則判定該節點與巖石接觸,即可為計算切削齒接觸面積做準備。

4 內外偏心環轉速比對破巖效率的影響

4.1 破巖效率的定量表示

破巖效率可用巖石切削量定量表示,相同時間步長的切削量越大,意味著其破巖效率越高。切削量包括切削面積和切削體積,切削齒的工作區域由齒面工作區域與齒刃工作區域組成,如圖7所示。

圖7 齒刃與齒面工作區域Fig. 7 Tooth blade working area and tooth surface working area

數字化過程中,齒面和齒刃節點均勻分布,設切削齒工作面由N個數字節點組成,切削齒工作區域內包含n個節點,設第j個節點的坐標為),則齒面接觸區域的形心H的坐標為:

在PDC切削齒齒刃上,采用齒刃等效接觸點M來代替齒刃接觸點進行切削參數的計算與分析,點M為齒面中心點C與齒面工作區域等效點H的連線與齒刃的交點,其坐標為:

式中:RH為H點到C點的距離,m。

根據接觸面區域節點占齒工作面節點的比例,可得接觸面積S為:

切削面積是接觸面在過齒面定位點鉆頭軸線平面上投影的面積。由此,假設t時刻齒面中心點坐面法向量為。鉆頭與巖石互作用的過程中,由于鉆頭每步轉過的角度步長很小,可近似認與齒面中心點在t時刻的速度方向一致,即為該時刻過C點鉆頭軸線平面的法向量。向量與向量n夾角的余弦為:

切削面積Sst為:

切削體積為t到t+1時間步之間的切削面積與齒面中心點行程的乘積,則在T時間步內,單切削齒的切削體積

4.2 導向軸指向角的確定

井下閉環可控彎接頭是指向式旋轉導向鉆井系統的重要組成部分,由旋轉外套、導向軸、導向機構、驅動電機和電子控制系統組成,如圖8所示。可控彎接頭導向機構為導向鉆井工具的核心,主要由內、外偏心環組成,導向軸的一端由可控彎接頭導向機構控制,另一端安裝鉆頭[16]。

圖8 可控彎接頭的結構Fig. 8 Structure of the controllable bending joint1.外偏心環驅動電機;2.外偏心環連接法蘭;3.外偏心環; 4.內偏心環;5.內偏心環連接法蘭;6.內偏心環驅動電機;7.導向軸;8.扭矩傳遞機構;9.密封結構;10.球座;11.旋轉外套

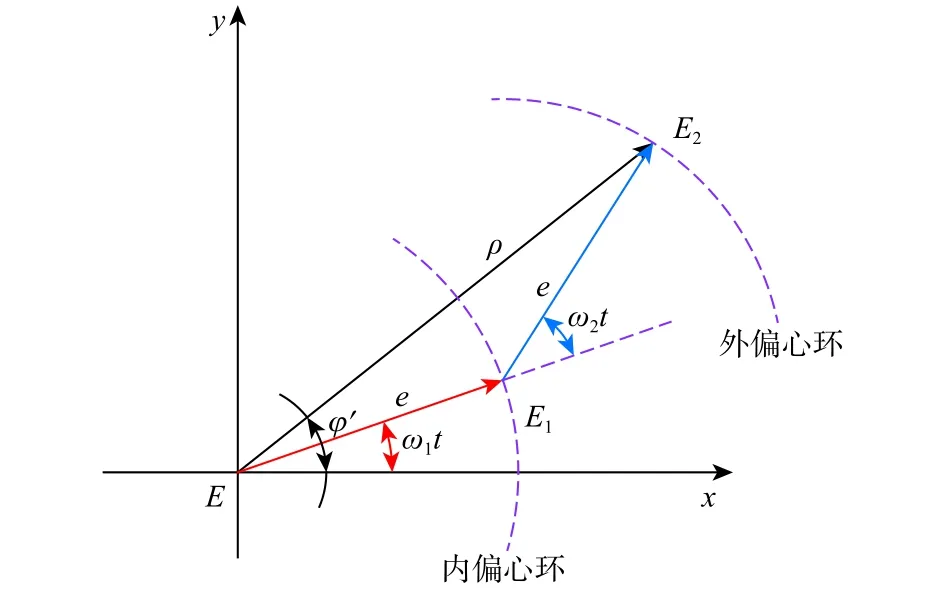

鉆井過程中,井下閉環可控彎接頭通過調整旋轉外套、外偏心環和內偏心環的相對位置,可以改變導向軸的空間姿態,實現可控彎接頭工具角和工具面角的調整,從而實現定向鉆進,可控彎接頭導向機構的運動簡化模型如圖9所示。設內偏心環的角速度為ω1,幾何中心為E;外偏心環的角速度為ω2,幾何中心為E1;偏心環組的幾何中心為E2,旋轉外套的角速度為ω3,用2個向量代替內、外偏心環的偏心距e。

圖9 導向機構運動模型簡化示意Fig. 9 Schematic diagram of the movement model of the steering mechanism

根據導向機構運動簡化模型的幾何關系建立數學方程,可得偏心環組中心點E2與可控彎接頭導向軸線的夾角φ′為:

考慮旋轉外套的旋轉,其夾角變為:

式中:m為內外偏心環的轉速比;t為時間步長。

鉆進過程中,井下閉環可控彎接頭指向角為鉆頭中心線與鉆井工具軸線的夾角。因此,理想狀況下,一定時間步長內的可控彎接頭指向角只與內、外偏心環的轉速比有關。

4.3 內外偏心環轉速比對切削量的影響

對于可控彎接頭,影響切削量的主要因素為可控彎接頭導向軸的指向角和旋轉外套的長度L,因為它們決定了鉆頭中心與井眼中心的偏心距。由于旋轉外套的長度是固定的,所以內、外偏心環轉速比對可控彎接頭的破巖效率起著主導作用。

導向鉆進過程中,井下閉環可控彎接頭帶動鉆頭在井底旋轉一周,鉆頭上的每個切削齒都經過井眼參考垂直平面,各切削齒的切削面積為各齒切削軌跡和前一次作用的疊加區域,不利于計算,筆者選用距離井眼中心40 mm的外部單齒為研究對象,切削齒半徑R為16.0 mm,齒的前傾角為12°,進齒深度為2.0 mm,模擬鉆進總深度為16.0 mm(2個鉆井循環),整個過程需要756時間步,定義可控彎接頭與轉盤的轉速比為3∶1,旋轉外套的長度L為1 000 mm,巖石的抗剪強度為11 MPa,內摩擦角為22°,摩擦系數為0.2,然后進行模擬計算。

圖10 外部單齒在時的切削面積Fig. 10 Cutting( area o)f external single teeth at the time

圖11 外部單齒在m=0.5時的切削面積Fig. 11 Cutting area of external single teeth at m=0.5

圖12 外部單齒在m=1.0時的切削面積Fig. 12 Cutting area of external single teeth at m=1.0

圖13所示為不同轉速比下切削體積隨時間步長的變化曲線。從圖13可以看出:可控彎接頭中的內外偏心環轉速比由0逐漸增大到0.8左右過程中,其切削體積呈線性增加,這是因為內外偏心環轉速比增大,導向軸指向角增大,巖屑積累量增大,此時巖屑隨著鉆頭共同作用,導致破巖接觸面積顯著增大,破巖效率明顯增大。若持續增大內外偏心環轉速比,則巖屑積累厚度增加導致鉆頭切削深度減小,再加上鉆井工具自身造斜條件的限制,其切削體積趨于恒定。

5 結 論

1)基于Matlab軟件建立了一種模擬旋轉導向鉆井模式下PDC鉆頭鉆進的方法,模擬了旋轉導向鉆井條件下數字化PDC鉆頭與數字化巖石的相互作用過程,給出了破巖效率的定量表示方法,為研究提高旋轉導向鉆具破巖效率提供了思路。

圖13 外部單齒在不同轉速比下的切削體積Fig. 13 Cutting volumes of the external single tooth at different speed ratios

3)PDC鉆頭外部切削齒的切削體積隨著轉速比增大發生相應變化,切削體積在初始階段近似呈線性增加;轉速比達到0.9左右時,切削體積增大速度趨于平緩,最終達到平衡狀態。

4)模擬結果表明,對于抗剪強度為11 MPa、內摩擦角為22°、摩擦系數為0.2的巖石,最佳破巖轉速比在1.0左右;巖石切削量最大的時間步長區間為 300~450。