川南海相深層頁巖氣鉆井關鍵技術

劉 偉, 何 龍, 胡大梁, 李文生, 焦少卿

(1. 中國石化西南油氣分公司,四川成都 610041;2. 中國石化西南油氣分公司石油工程技術研究院,四川德陽 618000)

川南海相深層頁巖氣資源豐富,多口井在筇竹寺組、龍馬溪組和五峰組獲得高產頁巖氣流。例如,DY1井頁巖氣儲層埋深4 270.00 m,壓裂測試獲31.18×104m3/d高產氣流。與實現商業開發的常規頁巖氣相比,川南海相深層頁巖氣具有儲層埋藏深(3 500.00~4 300.00 m)、優質儲層薄(5.00~8.00 m)、地層溫度高(127~147 ℃)、地層壓力梯度高(1.70~1.85 MPa/100m)、井壁不穩定等特征,鉆井提速提效面臨諸多挑戰,采用常規頁巖氣鉆井技術難以解決。針對該情況,為實現海相深層頁巖氣的商業開發,在借鑒鄰區開發經驗的基礎上,進行了差異化的井身結構和井眼軌道設計,強化了鉆井參數,優化集成了提速工藝,研制應用了高性能水基鉆井液,開展了井眼軌跡實時監控研究,通過引進、創新、聯合攻關、自主研發和集成,形成了一套適合川南海相深層頁巖氣高效開發的鉆井關鍵技術,并在W23平臺等62口井的進行了應用,從目前已完成的27口井的情況看,鉆井周期大幅縮短,優質儲層鉆遇率達93.17%,效果非常好。

1 鉆井技術難點

深層頁巖氣是指儲層埋深大于3 500.00 m的頁巖氣[1]。與常規頁巖氣相比,深層頁巖氣具有儲層埋深更深、壓力和溫度更高、開發難度更大等特征。水平井是開發頁巖氣的有效途徑,但既要保證水平段在優質頁巖儲層中穿行,又要滿足大型分段壓裂要求。因此,深層頁巖氣開發面臨的主要難題是鉆井提速與降低成本的矛盾。要想實現深層頁巖氣有效開發,提高機械鉆速、提高優質儲層鉆遇率、縮短鉆井周期和降低鉆井成本是必然選擇,其制約因素主要體現在以下幾個方面:

1)鉆井提速與井身質量的矛盾。地震資料解釋和實測資料顯示,YC區塊中部背斜區地層傾角32.0°~37.0°,DS 斜坡帶地層傾角超過 45.0°,YC 區塊北部Y4-1井一開地層傾角10.0°~20.0°,平均為16.4°。地層傾角大是影響直井段提速提效的主要因素[2]。每個頁巖氣平臺部署3~8口井,井間距5.00~8.00 m,井排距25.00~30.00 m。因此,井間防碰是安全鉆井的重點[3],有時需要被迫降低鉆速或選用成本高的先進提速工具。

2)頁巖坍塌與降低鉆井成本的矛盾。頁巖儲層即使專打專封,也存在吸水膨脹坍塌、掉塊的情況。因此,國內外普遍采用油基鉆井液,造成鉆井液費用占鉆井總成本的25%以上,且油基巖屑作為危險廢棄物,需要進行無害化處理,處理成本高、環保壓力大。優化鉆井液性能,保證在頁巖坍塌前完成水平段鉆進是急需解決的技術難點。

3)控時鉆進與優質儲層鉆遇率的矛盾。川南深層頁巖氣勘探程度較低,地質差異性大,W1平臺2口井A靶點相距406.00 m,垂深相差26.00 m,依靠鄰井實鉆資料進行卡層難度較大。為確保鉆頭沿著優質儲層穿行,被迫控時鉆進,在一定程度上延長了鉆井周期,相應地提高了水平段的鉆井風險。

2 深層頁巖氣鉆井關鍵技術

2.1 井身結構及井眼軌道差異化設計

按龍馬溪組目的層垂深3 900.00 m、水平段長1 500.00 m計算,采用二維井眼軌道設計的水平井完鉆井深約5 500.00 m,平臺外側采用三維井眼軌道設計的水平井完鉆井深約5 700.00 m。自上而下鉆遇陸相、海相8套地層,地層壓力梯度1.00~1.85 MPa/100m,為滿足φ139.7 mm套管分段壓裂要求,井身結構采用自下而上的設計方法[4]。目前,水平井一般采用三開井身結構:一開,套管下至井深500.00~600.00 m,封隔上部易漏地層;二開,套管下至龍馬溪組頂部,對于三維井眼軌道的水平井,盡量將二開套管下得深一些,以減少三開裸眼段的長度,降低后續施工摩阻。鑒于壓裂過程中易發生套管變形問題,在確保通徑不變的情況下,造斜點以深采用抗擠強度更高的外加厚套管。在裂縫發育、應力敏感地區,為降低三開鉆井液密度,解決因提高鉆井液密度導致鉆井液費用增加的問題,加大二開套管下深,封隔龍馬溪組上部高壓氣層。川南海相深層頁巖氣井典型井身結構為:一開采用φ406.4 mm鉆頭鉆進,下入φ339.7 mm套管封隔上部易漏地層;二開采用φ311.1 mm鉆頭鉆進,下入φ244.5 mm套管,采用二維井眼軌道的水平井,套管封隔龍馬溪以淺地層,采用三維井眼軌道的水平井,套管下至穩斜段,以降低三開施工難度;三開采用φ215.9 mm鉆頭鉆至設計井深,下入φ139.7 mm套管。

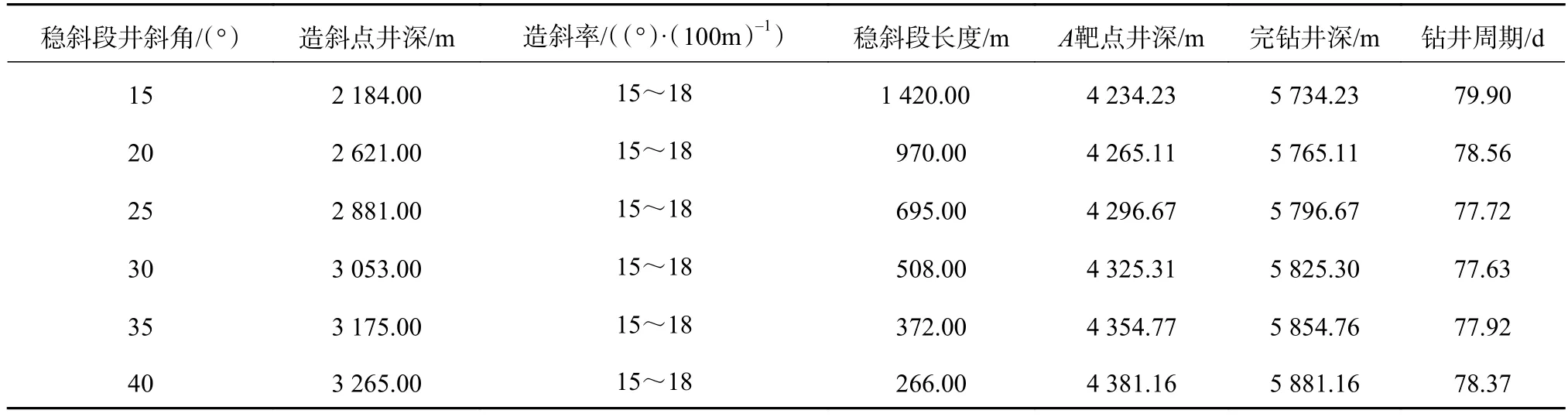

在井眼軌道設計方面,二維井眼軌道水平井根據靶前距優化造斜點井深和二開套管下深。平臺外側三維井眼軌道水平井從源頭設計主動防斜,將三維井眼軌道優化為雙二維井眼軌道,采用“直—增—穩—降—直”五段制井身剖面,在二開井段實現造斜和扭方位,后期盡量降低井斜角,以降低井眼相碰風險和三開鉆井難度。按靶點垂深3 980.00 m、靶前距 670.00 m、造斜率(15°~18°)/100m 計算不同井斜角穩斜段的造斜點井深、穩斜段長度、完鉆井深等,結果見表1。

由表1可知,隨著穩斜段井斜角增大,造斜點井深增加,完鉆井深增加,穩斜段長度減小。在目前技術條件下,從造斜效率、經濟成本考慮,將平臺外側三維井眼軌道水平井穩斜段井斜角設計為25°~35°,更有利于提高上部井段的機械鉆速、降低鉆井成本。

表 1 井眼軌道優化影響因素分析結果Table 1 Analysis results of the factors affecting borehole trajectory optimization

根據井眼軌道與起下鉆摩阻、套管下入摩阻的敏感因素分析結果,為確保二開井段安全鉆進和φ244.5 mm套管的順利下入,按“直—增—穩—降—直”五段制井身剖面設計平臺外側水平井的井眼軌道。按井徑擴大率為10%、全角變化率為18°/100m計算,可得起下鉆摩阻低于170 kN,套管下入摩阻低于220 kN。因此,布置6~8口井的平臺在設計二開井段全角變化率時,不能超過(16°~17°)/100m。

2.2 采用預彎曲動力鉆具組合并優化鉆井參數

為了避免一開、二開井段的井眼相碰風險,實現鉆井提速提效,通過理論分析和實踐驗證,在WR區塊首選雙穩定器預彎曲動力鉆具組合。采用預彎曲動力鉆具組合鉆井,可理解為鉆進時工具面角進行有規律變化,其總體效果用鉆柱旋轉一周內鉆頭合側向力來表達,因鉆具組合中預置了一定彎角的螺桿,并加入1個穩定器,當鉆具和螺桿轉動時,可在一定程度上消除鉆頭軸線的指向作業,當鉆頭合側向力大于地層增斜力時,可以實現防斜打快。對于既定井身結構,理論計算和現場5口井試驗表明:一開φ406.4 mm井段采用自帶近鉆頭穩定器的“φ244.5 mm 螺桿+φ402.0~φ404.0 mm 穩定器”鉆具組合,二開φ311.1 mm井段采用自帶近鉆頭穩定器的“φ244.5 mm螺桿+φ308.0~φ310.0 mm穩定器”鉆具組合,防斜效果較好。

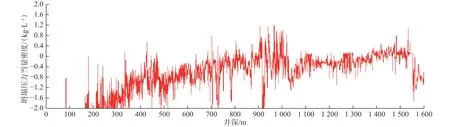

由鉆速方程可知,鉆速與鉆壓、轉速、排量、扭矩等參數相關,在鉆井參數一定的情況下,鉆速與累計進尺成反比[5]。將工程地質研究成果與川南地區地層巖石特性相結合,分層段確定了鉆壓、轉速、水力參數和鉆井液密度差等相關系數,以定量預測不同鉆井參數下的機械鉆速。以二開φ311.1 mm井段為例,該井段鉆遇地層為須家河組,井深1 200.00 m,鉆井液密度1.35 kg/L,施工排量50 L/s,機械鉆速預測結果如圖1所示。

圖1 鉆井參數與機械鉆速的關系Fig. 1 Relationship between drilling parameters and ROP

由圖1可知,在轉速不變的情況下,鉆壓由70 kN提高到240 kN時,機械鉆速提高4.85倍;在鉆壓不變的情況下,轉速由60 r/min提高到150 r/min時,機械鉆速提高36.04%。因此,可根據鉆頭特性,優化鉆井參數,提高機械鉆速。一開井段,采用預彎曲動力鉆具組合,推薦鉆井參數:鉆壓140~200 kN,頂驅轉速50~80 r/min,排量50~60 L/s。二開井段,推薦鉆井參數:鉆壓160~200 kN,頂驅轉速60~80 r/min,排量45~55 L/s,同時配備承壓能力高的鉆井泵和管線。

2.3 垂直鉆井技術

川南海相深層頁巖氣勘探階段,直井段采用常規鉆井技術鉆進,機械鉆速僅1.6 m/h。為解決提速與井身質量的矛盾,根據地層傾角,進行了各種提速技術的現場試驗,結果表明,垂直鉆井技術防斜打直效果受鉆壓影響較小,是釋放鉆壓、提高鉆井速度、控制井斜的有效技術。YC區塊中部背斜區、DS斜坡帶最大地層傾角45°,適合應用垂直鉆井技術進行鉆進。

應用垂直鉆井技術的主要目的是釋放鉆壓,主要采用單穩定器垂直鉆井鉆具組合。以二開φ311.1 mm井段為例,分別模擬穩定器外徑和鉆壓對鉆頭側向力的影響,結果表明:穩定器的外徑從306.0 mm增至310.0 mm時,鉆頭側向力的變化量分別是0.13 kN和0.14 kN,變化不大,現場施工時,推薦選擇略小于鉆頭直徑的欠尺寸穩定器;鉆壓從120 kN增至240 kN時,無論鉆頭側向力是增斜力還是降斜力,鉆頭側向力的改變分別是0.25 kN和0.26 kN,進一步驗證了鉆壓對鉆頭側向力的影響較小。二開井段推薦鉆具組合為:φ311.1 mm鉆頭+垂直鉆井工具+φ306.0 ~φ308.0 mm穩定器+φ228.6 mm無磁鉆鋌+φ228.6 mm鉆鋌。

2.4 氣體鉆井技術

氣體鉆井技術是以氣體為循環介質的鉆井方式,其降低了壓持效應,可大幅度提高鉆井速度,在川東北陸相地層進行了大規模應用。川南地區出露地層為沙溪廟組地層,陸相地層厚度1 500.00~1 600.00 m,前期勘探階段自流井組-須家河組常規復合鉆井機械鉆速5.00~6.00 m/h(部分井段低于3.00 m/h),提高該井段的鉆井速度是實現該地區頁巖氣高效開發的重點。地質研究發現,淺部地層水系較發育,測井解釋發現井深350.00 m以淺可能鉆遇水層,微含氣層普遍發育在井深750.00 m以深,須家河組中部、中下部頁巖和碳質頁巖發育,局部地層易坍塌,在一定程度上制約了氣體鉆井技術的應用,但該井段不含H2S,地層壓力較低,通過提高注氣排量、精細操作、適時轉換鉆井介質能確保氣體鉆井的安全[6]。以Y1井的測井資料為基礎,評價氣體鉆井的井壁坍塌風險,結果如圖2所示。

圖2 Y1井上部地層氣體鉆井坍塌壓力當量密度分布Fig.2 Distribution of collapse pressure equivalent density of gas drilling in the upper formation of Well Y1

由圖2可知,自流井組(井深約900.00 m)以淺地層的坍塌壓力當量密度普遍低于氣體鉆井臨界坍塌壓力當量密度(0.35 kg/L),部分薄層坍塌壓力當量密度略高,但厚度小、規模小,不會引發井下故障,具備實施氣體鉆井技術的條件。采用氣體鉆井技術鉆進須家河組地層,井壁穩定性較好,雖然部分地層可能存在剝落掉塊,但垮塌卡鉆風險較低,可通過提高注氣排量解決剝落掉塊的問題。

為提高設備運行效率,對井身結構和施工工序進行了優化:1)按目前的井身結構,采用泡沫鉆井技術完成一開鉆進,采用干法固井,候凝期間將鉆井設備平移至第二口井施工;2)將一開套管下深延長至雷口坡組頂部,盡量在一個開次完成氣體鉆井施工,以減少設備動遷和停待。借鑒威遠-長寧氣體鉆井實踐經驗[7],在施工設計中明確了分段注替參數和終止條件,為氣體鉆井的成功實施創造了條件。一開井段,推薦鉆具組合為:φ406.4 mm空氣錘/牙輪鉆頭+鉆具止回閥+φ279.4 mm鉆鋌×3根+φ228.6 mm鉆鋌×6根+φ139.7 mm加重鉆桿+φ139.7 mm鉆桿;推薦鉆井參數為:鉆壓100~150 kN,轉速50~60 r/min,注氣排量110~140 m3/min。

2.5 高性能水基鉆井液

針對油基鉆井液費用高、環保壓力大的難題,借鑒鄰區和國外先進經驗[8-9],以巖石力學和層理裂縫試驗分析為基礎,根據龍馬溪組地層井眼失穩機理,在常規聚胺鉆井液基礎上,從增強抑制性、封堵性、潤滑性和流變性入手,降低表面電負性、壓縮黏土晶格晶層間距,研發了SMJA-1胺基抑制劑、SM系列復合封堵劑、SMLUB-E液體潤滑劑與固體石墨潤滑劑,形成了強抑制、強封堵、強潤滑的高性能水基鉆井液,并提出了分段施工工藝,即采用高性能水基鉆井液快速鉆進,盡快完成水平段鉆進,若出現掉塊增多的情況,及時轉換為油基鉆井液。

應用高性能水基鉆井液最大的優勢是可減少油基鉆井液用量,降低油基巖屑產生量。經現場試驗,優化了高性能水基鉆井液配方,細化了維護處理措施:1)根據返出巖屑和固相含量及時補充抑制劑和包被劑,確保鉀離子含量不低于25 000 mg/L,以保持鉆井液的強抑制性;2)及時補充納微米封堵材料、變形封堵劑等,保持高溫高壓濾失量低于5 mL,以形成致密濾餅,保持鉆井液的強封堵性;3)隨著井深增加提高潤滑劑含量,以降低摩阻;4)及時補充膠液,采用小孔徑振動篩和高速離心機清除有害固相,確保其性能滿足攜巖和降低泵壓的要求。經測算,采用高性能水基鉆井液,單井可減少約550 t油基巖屑,大幅降低了鉆屑處理費用。

2.6 井眼軌跡控制技術

龍馬溪組優質頁巖儲層較薄(厚度約5.00 m),靶框半高僅2.00 m。開發階段在龍馬溪組地層設置6個控制點并分別定級,根據近鉆頭方位伽馬變化趨勢和元素錄井資料識別鉆遇層位,以減少井眼軌跡調整頻次。針對儲層特性,分段制定井眼軌跡控制方案,三開首先采用“1.25°螺桿+MWD”鉆至井斜角達到45°左右,再換用高造斜率旋轉導向鉆井工具[10],以縮短靶前距、著陸和通井劃眼時間。采用長壽命PDC鉆頭和“一趟鉆”施工工藝,以縮短施工周期。在缺少旋轉導向鉆井工具的情況下,對儲層變化小、水平段井斜角小于90°的井,采用“φ171.4 mm耐油螺桿+MWD+近鉆頭方位伽馬測井儀”控制井眼軌跡,水平段鉆進后期,在泵壓允許條件下配備水力振蕩器,以降低水平段出現托壓現象的概率和發生壓差卡鉆的風險。根據井眼軌跡優化隨鉆震擊器和水力振蕩器的安放位置,以確保使用效果。為實現深層頁巖氣區塊的效益開發,平臺第一口井完鉆后進行測井,其余井均不測井,直接下套管完井,根據井內摩阻和儲層浸泡時間,條件允許時在水基鉆井液條件下直接完井,以縮短完井作業時間。因儲層溫度高達147 ℃,為確保入井工具的穩定性,采用抗溫175 ℃的旋轉導向鉆井工具和MWD。例如,Y1井采用“近鉆頭方位伽馬測井儀+旋轉導向鉆井工具”鉆至井深5 578.00 m,中途調整井眼軌跡12次,優質儲層鉆遇率100%,起下鉆摩阻僅180 kN[11]。

3 現場應用效果

川南海相深層頁巖氣鉆井關鍵技術在62口井進行了應用。其中,41口井完成直井段,二開直井段平均井深3 380.45 m,鉆井周期平均64.38 d,與勘探評價階段相比縮短了33.0%;27口井完成水平段,平均井深5 423.19 m,鉆井周期平均為109.15 d,與勘探評價階段相比縮短了46.0%。

川南海相深層頁巖氣水平井均采用三開井身結構:除W35平臺的頁巖氣水平井φ244.5 mm技術套管下至龍馬溪組一段外,其余頁巖氣水平井二開井段技術套管均下至龍馬溪組頂部。三開井段采用密度1.80 kg/L鉆井液鉆進,采用密度1.95~1.98 kg/L水泥漿固井,減少了加重劑用量,降低了鉆井成本,已完成的3口井固井質量均為優。28口井通過應用預彎曲動力鉆具組合和強化鉆井參數,實現了提速。其中,W23-2井機械鉆速22.25 m/h,日進尺達403.00 m,最大井斜角0.79°,與前期已鉆井相比,一開鉆井周期縮短2~3 d。YC區塊鉆進陸相地層時,進行了8井次垂直鉆井試驗,其中一開井段應用4井次,平均機械鉆速7.65 m/h,最大井斜角1.34°,平均井徑擴大率4.66%;二開井段應用4井次,平均機械鉆速4.13 m/h,最大井斜角3.17°,平均井徑擴大率5.05%;LY1井在985.00~1 905.00 m井段應用了垂直鉆井技術,平均機械鉆速8.98 m/h,井斜角僅0.21°,與采用塔式鉆具組合的鄰井段相比,機械鉆速提高289.7%。

Y1-1井和WR區塊的W29-4井進行了氣體鉆井試驗。Y1-1井一開采用氣體鉆井技術,鉆時2.5~3.0 min/m,鉆至井深103.40 m時地層出水,出水量約6.5 m3/h,轉換為泡沫鉆井,平均機械鉆速10.80 m/h;鉆至井深762.00 m,因機械鉆速變慢轉換為鉆井液鉆進。W29-4井一開自井深102.00 m采用氣體鉆井技術,鉆至井深114.13 m時由于地層出水轉換為泡沫鉆井,鉆至井深761.00 m一開中完,平均機械鉆速10.08 m/h;二開采用氣體鉆井技術鉆至井深1 063.05 m,因跳鉆嚴重,被迫采用低鉆壓(小于60 kN)、低轉速(小于50 r/min)鉆進,平均機械鉆速12.24 m/h。

W23等3個平臺10口頁巖氣水平井應用了高性能水基鉆井液。W23-2井使用高性能水基鉆井液鉆進2 115.00 m,起下鉆摩阻低于250.0 kN,裸眼浸泡時間67.00 d,掉塊數量與使用油基鉆井液相當;W23-3井使用高性能水基鉆井液僅用18.14 d即完成三開鉆進,并在水基鉆井液條件下實現鉆井、測井、下套管一體化作業。WR區塊和YC區塊通過地質建模和優選定向工具,實現地質導向和井眼軌跡控制,2區塊已完鉆27口井,優質儲層平均鉆遇率93.17%,WR區塊2018年完成的井優質儲層平均鉆遇率高達98.28%。

4 結論與建議

1)針對川南海相深層頁巖氣鉆井技術難點,研究形成了集差異化井身結構和井眼軌道設計、鉆井提速技術、高性能水基鉆井液、井眼軌跡控制技術于一體的深層頁巖氣鉆井關鍵技術,實現了鉆井提速提效,為川南地區頁巖氣產能建設提供了技術支持。

2)預彎曲動力鉆具在地層傾角較小的WR區塊防斜打快效果顯著,性價比高,值得推廣應用;垂直鉆井技術更適用于地層傾角較大的YC區塊的背斜區和DS斜坡帶;川南地區上部井段地層水較發育,沙溪廟-須家河組易跳鉆,采用氣體鉆井技術提速明顯。

3)隨著環保壓力和成本壓力的增大,需要進一步優化水基鉆井液的潤滑和防塌性能,以降低摩阻和保障井眼穩定,使其滿足水平段鉆進、測井和下套管固井的要求。