功率分流式風電機增速箱振動特性分析

于印鑫,李 寬,鄭 朋,李 諍

(1.昆明理工大學 機電工程學院,昆明650500;2.云南省高校振動與噪聲重點實驗室,昆明650500;3.大連華銳重工集團股份有限公司齒輪箱研究所,遼寧 大連116013)

大功率風機增速箱均以兩級行星齒輪和一級平行軸齒輪的形式進行設計,但結構形式差別較大,由于行星齒輪傳動系統自身結構及內部激勵復雜,導致其早期失效頻發,已成為制約其向長壽命和高可靠性應用發展的重要因素之一。故研究行星齒輪傳動系統的激勵、建模及振動響應特征,對提高和改善行星齒輪傳動系統的動力學特性,實現減振降噪、減小故障發生率具有重要的理論價值和工程意義。

國內外專家學者對其進行了諸多有益研究。Kahraman 等[1-2]建立了具有齒側間隙的直齒圓柱齒輪副非線性動力學模型,運用諧波平衡法來研究內外激勵作用下系統的振動情況;Han等[3]計入時變嚙合剛度與軸彎曲等因素,建立了具有多自由度的單級齒輪系統,并對其振動響應特性進行了較為詳細的研究;郇立榮等[4]建立了變載荷激勵下故障半直驅風電行星齒輪傳動系統動力學模型,引入了隨機風載及故障動態參數激勵,分析了系統的動態響應和時變載荷激勵下含故障的行星齒輪系統的動力學特性;葉福民等[5]利用Kato公式法,分析了內激勵對齒輪副振動噪聲的影響;許華超[6]等基于齒輪系統動力學推導出行星齒輪傳動系統的平移-扭轉耦合非線性振動微分方程,采用特征值問題解法求解其固有頻率及振型,并進行歸類和描述;秦大同等[7]采用Runge-Kutta 數值積分方法求解了變載荷激勵下半直驅風電行星齒輪系統的動態響應,并分析了激勵對系統動態特性的影響規律;陳裴等[8]采用多體動力學方法對某船用行星齒輪進行剛柔耦合仿真,將發生故障后的動力學響應與正常狀態進行對比。

由于風機齒輪箱結構的不規則性,在進行行星齒輪系統的動力學特性分析時以上研究未對包括箱體在內的整機振動進行研究。目前缺少對功率分流式兩級行星齒輪和箱體的整機多體動力學特性的研究。

本文以某風電功率分流式6 MW風機增速箱為研究對象,基于多體動力學的剛柔耦合模型對其整機動態特性進行研究,為增速箱的動態設計和優化提供依據,以提高動態特性下的強度和壽命。

1 基于剛柔耦合多體動力學模型增速箱總成模態與諧響應分析

1.1 基于Romax 增速箱總成剛柔耦合多體動力學模型建模

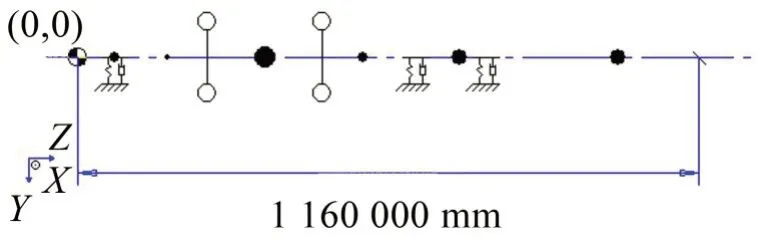

增速箱的功率分流是通過將輸入功率分別輸入一級行星輪保持架和二級行星齒輪圈,以此明顯降低低速端的扭矩負載,降低其應力。

增速箱功率分流拓撲圖如圖1所示。

功率先分給一級行星輪和二級齒圈,最后通過一級行星輪匯集到太陽輪軸,輸出到連接發電機的平行軸系。

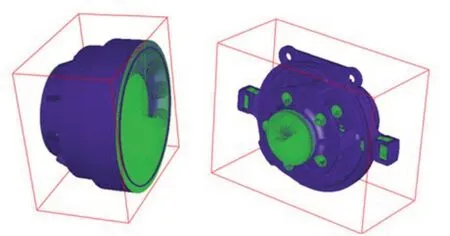

面向生產的三維模型有眾多的倒角、圓角、螺栓孔和油管及油孔,這些特征對模擬計算結果影響不大,但是給有限元的網格劃分帶來諸多不便,所以首先對6 MW 風機增速箱幾何模型進行必要的簡化。部分組件的簡化如下圖2所示。

圖1 增速箱功率分流拓撲圖

圖2 前箱體蓋的簡化模型

增速箱多體耦合模型中齒輪輪齒和軸承簡化為彈簧阻尼單元;而行星輪軸和太陽輪軸及三級輸出軸按集中參數模型簡化;對其他箱體等結構建立其有限元模型,考慮其彈性變形。

圖3 三級輸出軸

圖4 三級輸出軸集中參數模型

其中各箱體部分之間的螺栓安裝用接觸面部位的節點耦合進行模擬,如圖5所示。

圖5 前后箱體有限元節點耦合模型

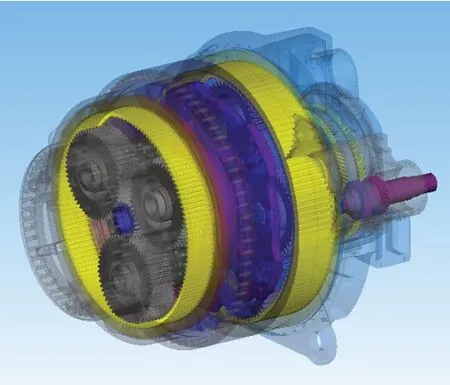

增速箱后箱體兩端吊耳通過液力耦矩器與風機基體相連,模型中以彈性連接的方式利用限位力元進行扭轉和周向位移約束。增速箱總成耦合模型如圖6所示。

圖6 增速箱總成耦合模型

部件材料屬性如表1所示。

表1 材料屬性

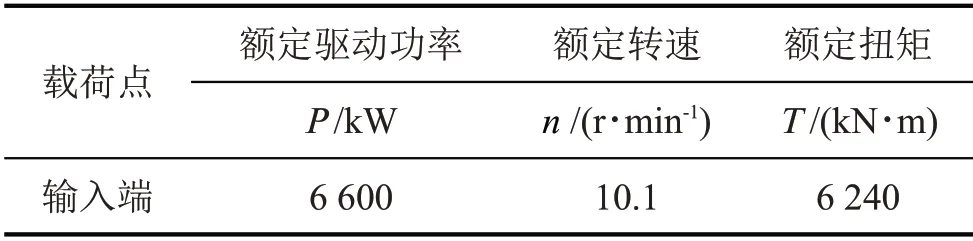

增速箱輸入端受到來自風機葉輪的軸向扭矩,其額定工況載荷如表2所示。

表2 額定載荷

1.2 增速箱模態分析

考慮增速箱輸入端轉速較低而輸出端轉速較高的特點,在對增速箱主要部件進行模態分析時,主要分析增速箱中速度較高的三級輸出齒輪軸系和三級輸入齒輪軸系,此外,一級太陽輪軸屬于細長軸,且相對轉速較高,因此也有必要對其進行模態分析。

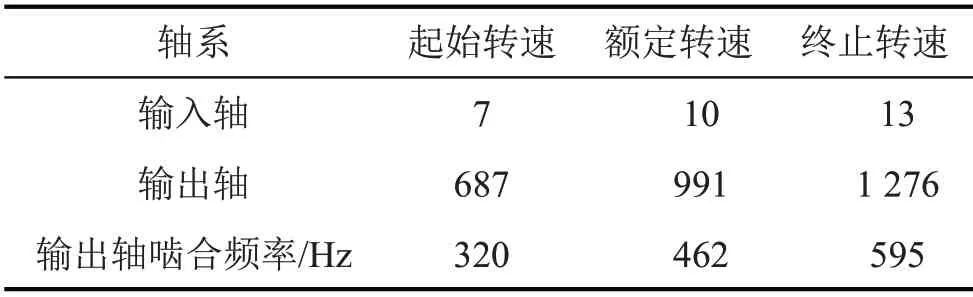

1.2.1 模態分析頻率范圍

根據額定轉速確定的模態分析頻率范圍如表3所示,轉速的上下限分別取額定轉速的30%。

表3 頻率分析范圍/(r?min-1)

前箱體主要激勵頻率為一級行星齒輪的嚙合頻率和二級行星齒輪系內齒圈的嚙合頻率,如表4所示。

對增速箱各部件進行模態分析時,主要考慮各部件在所受激勵頻率范圍內的各階固有頻率,由于兩級行星輪系均為平行齒輪,而三級人字形斜齒輪的嚙合軸向力內部平衡,此外,兩級行星輪太陽輪和內齒圈的齒輪嚙合激勵沿周向均勻分布且嚙合激勵均處于軸系末端,因此,對增速箱進行模態分析時,主要考慮兩級行星輪系的扭轉振動、后箱體橫向振動和三級輸出軸的扭轉及彎曲振動。

表4 行星輪系頻率分析范圍/(r?min-1)

1.2.2 主要模態振型與頻率

對增速箱前箱體、二級太陽輪軸、一級太陽輪軸、三級輸入軸、三級輸出軸和后箱體進行部件非耦合模態分析,在工作轉速對應的各齒輪嚙合頻率內均不存在固有頻率或扭轉固有頻率,增速箱總成在工作轉速范圍內的扭轉模態均是由各部件之間的耦合作用形成的。

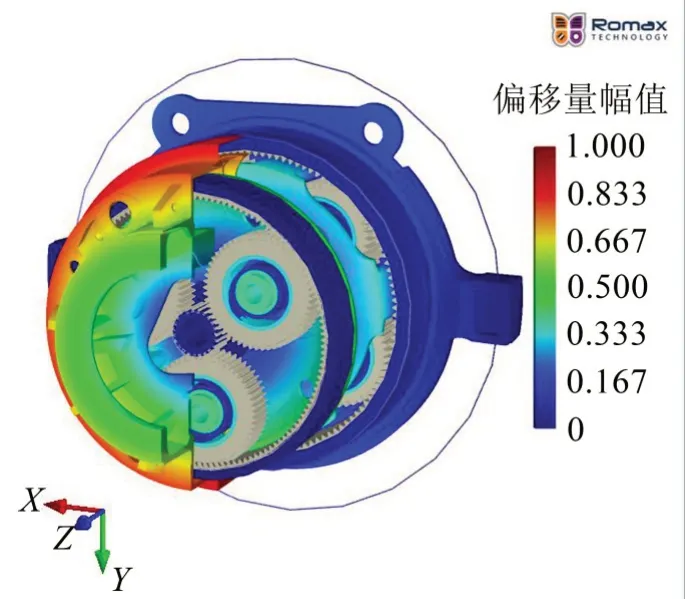

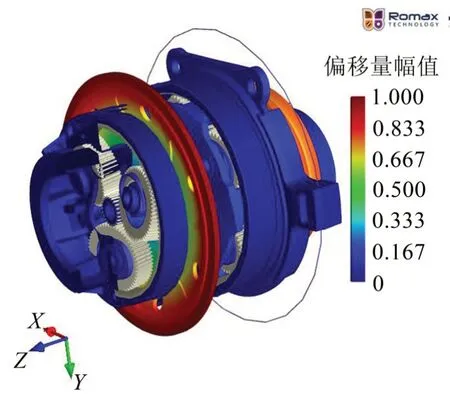

圖7 總成68.5 Hz對應的耦合模態振型

對處于工作轉速范圍內的耦合振型進行分析,前箱體+二級太陽輪軸+一級內齒圈+一級太陽輪軸在68.5 Hz 處存在耦合固有頻率,振型為扭轉振動,且固有頻率處于一級行星輪工作轉速對應的嚙合頻率范圍內。

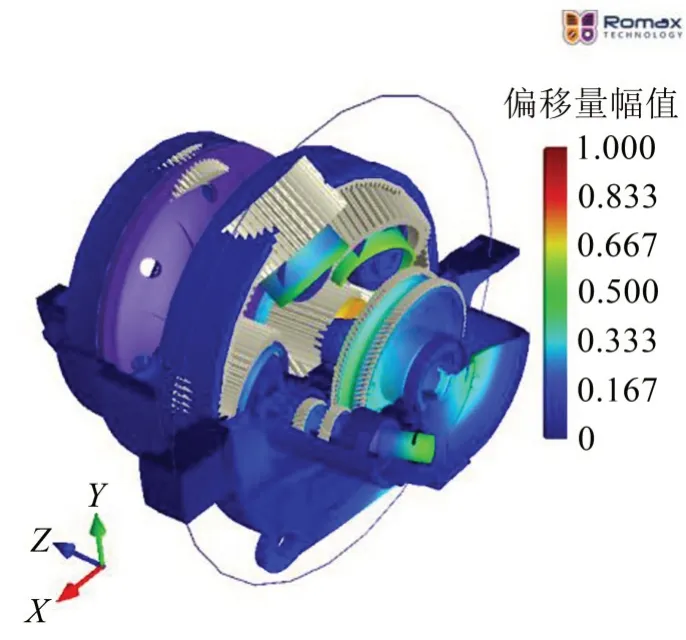

圖8 總成102.8 Hz對應的耦合模態振型

一級內齒圈保持架+一級內齒圈+二級太陽輪在102.8 Hz 處存在耦合固有頻率,振型為1 階扭轉振動,固有頻率同樣處于一級行星輪工作轉速對應的嚙合頻率范圍內。

圖9 總成346 Hz對應的耦合模態振型

箱體后蓋+三級輸出齒輪+二級太陽輪在346 Hz處存在耦合固有頻率,振型為齒輪的擺振和后蓋的橫向振動。

1.3 增速箱諧響應分析

為了進一步分析各級齒輪嚙合激勵對增速箱不同模態振動的貢獻度,對增速箱在不同齒輪嚙合激勵下的諧響應進行分析。

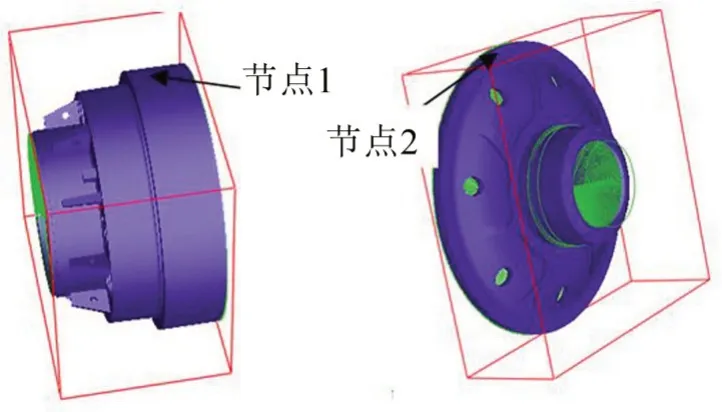

分別在前箱體、保持架和后箱體選取對應節點作為諧響應輸出點,如圖10、圖11所示。

圖10 保持架和前箱體響應點分布

圖11 后箱體響應點分布

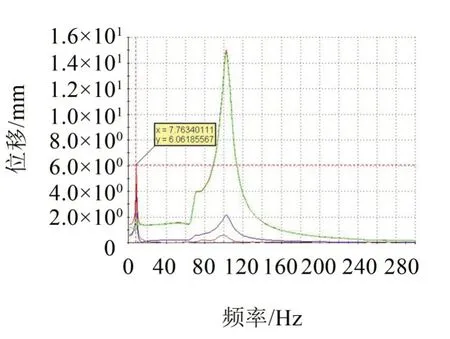

圖12至圖14分別為一級內行星輪嚙合激勵和二級內行星輪嚙合激勵及三級齒輪嚙合激勵下各節點諧響應振動位移頻譜圖。

圖13 一級行星輪系嚙合激勵下節點2振動位移頻譜圖

圖14 三級平行軸嚙合激勵節點3振動位移頻譜圖

由圖2至圖14可知,在69 Hz和105 Hz、344 Hz、490 Hz附近存在振動位移的峰值。

如表6所示為增速箱各部件節點在各嚙合激勵下的主要共振振幅及對應激振頻率。

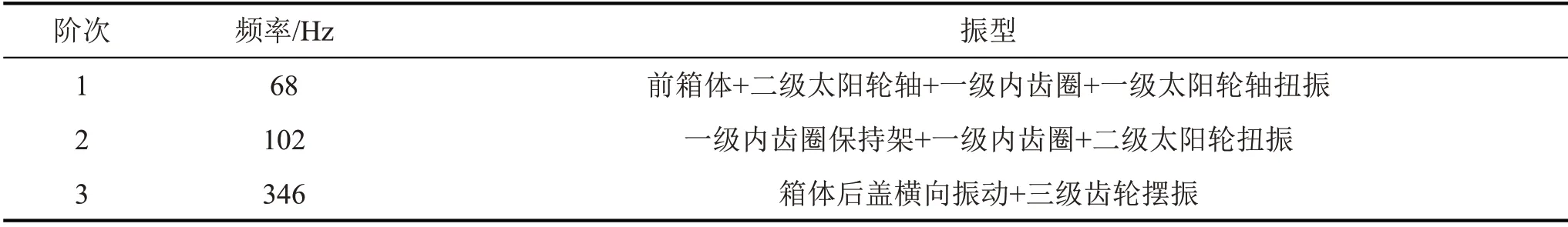

表5 工作轉速內各階固有頻率和振型

表6 共振轉速下各節點共振響應幅值和共振頻率

2 基于剛柔耦合多體動力學模型增速箱總成穩態響應分析

2.1 基于Simpack的增速箱總成剛柔耦合多體動力學模型建模

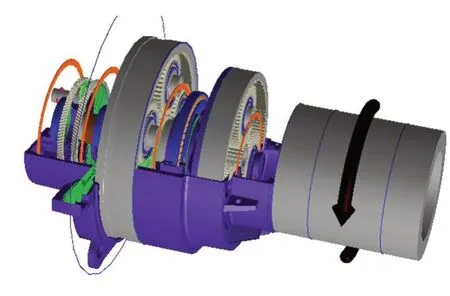

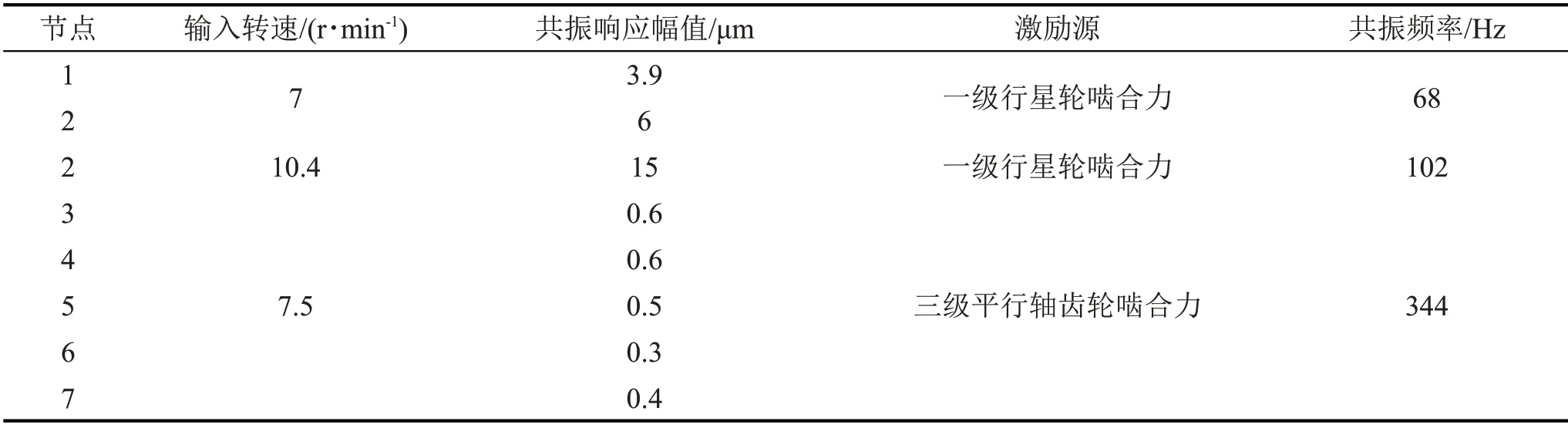

對增速箱部分結構進行子結構柔性化處理,同時為了縮小計算規模,利用子結構分析方法對柔性部件的模態向主節點進行縮減,獲得子結構部件的剛度和質量縮減矩陣,對柔性部件進行模態篩選,確定柔性部件特征模態矩陣。增速箱模型中將高速軸、一級太陽輪軸、箱體軸承支座、一級端蓋-二級太陽輪軸系等軸徑尺寸比較大或內部關鍵部件進行柔性化處理。對將齒輪箱箱體和軸向尺寸較小的行星輪軸和人字齒輪、行星輪設為剛體部件。圖15所示為關鍵柔性體部件和剛體部件。

圖15 柔性高速軸和剛性平行軸大齒輪

增速箱各部件之間的裝配關系通過joint中的不同裝配關系模型實現,增速箱各齒輪、花鍵和軸承分別通過齒輪力元、花鍵力元、限位力元和軸承力元等力元模型進行模擬。

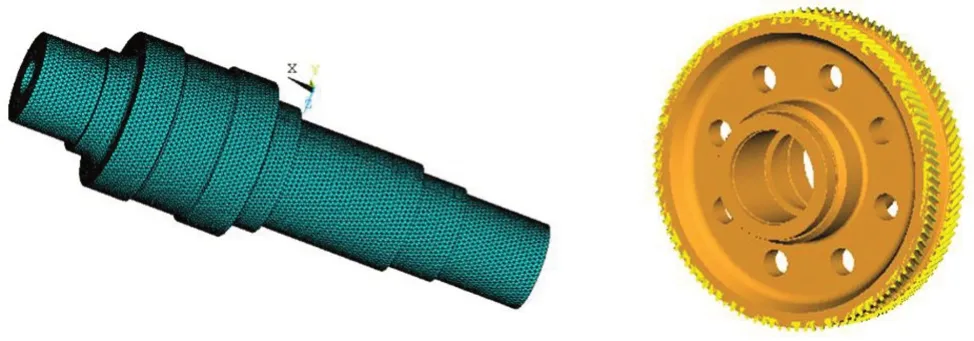

圖16 增速箱多體動力學模型

模型以x方向為軸線方向,z方向為水平方向,y方向為豎直方向。

增速箱受到來自外部風載導致的變載荷和內部齒輪嚙合導致的變剛度激勵影響。在不考慮外部風載變化的情況下,對增速箱總成在內部齒輪嚙合產生的內部嚙合激勵下的振動響應進行分析。

2.2 增速箱穩態響應分析

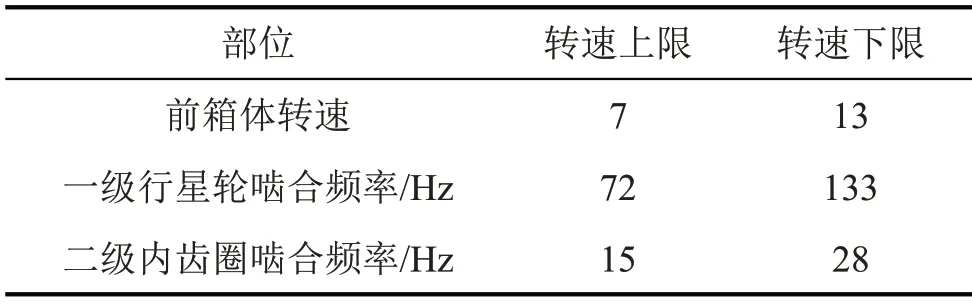

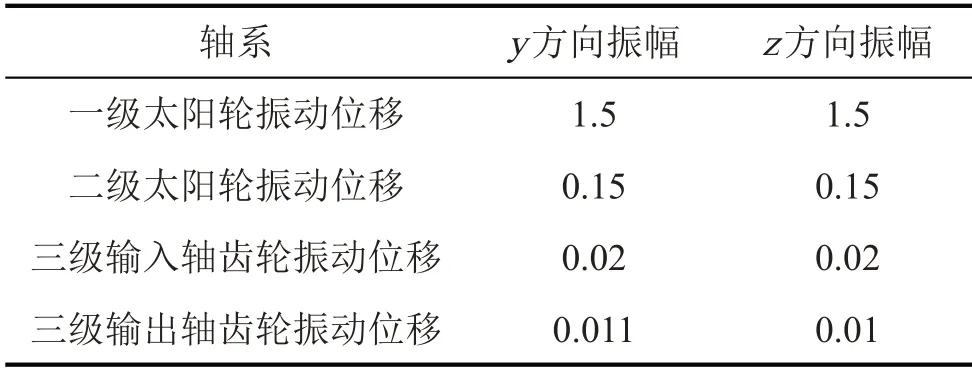

在額定工況下對增速箱進行穩態分析,獲得各軸系關鍵點的振動幅值如表7所示。振動主要出現在一、二級行星輪系,其中一級行星輪系的振動較大。

表7 各軸系振動指標/mm

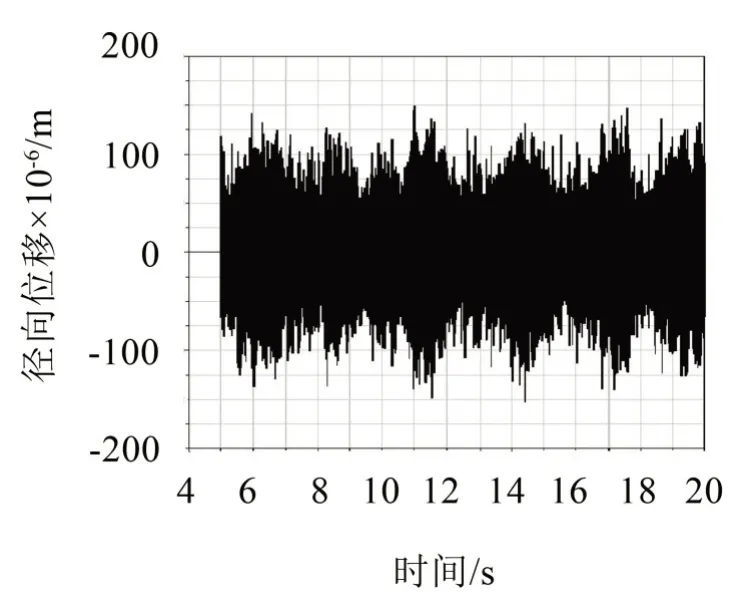

一級太陽輪徑向振動位移曲線如圖17所示。

圖17 一級太陽輪y方向振動位移

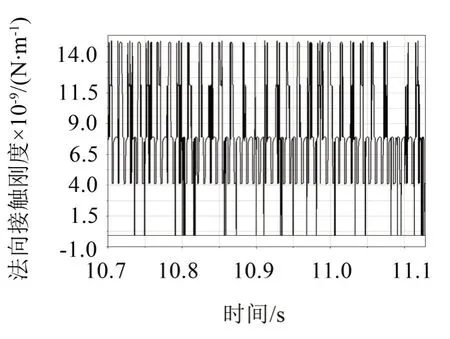

一級行星輪系齒輪嚙合剛度突變較多,說明存在較為明顯的沖擊載荷,二級行星輪系齒輪嚙合剛度較為規整,突變較少,齒輪嚙合沖擊激勵較少。

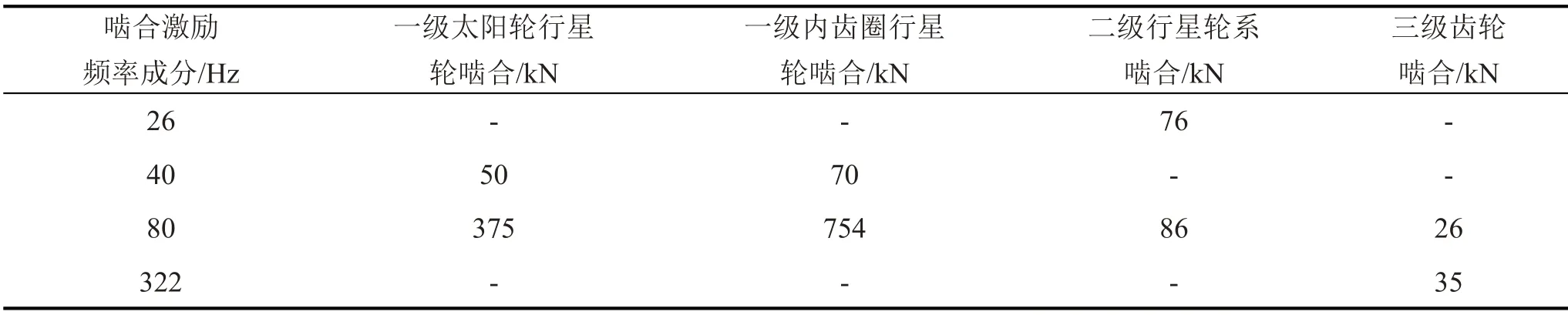

為了分析增速箱嚙合激勵的頻率成分,對增速箱一級太陽輪軸、二級太陽輪軸和高速軸的內部嚙合激勵進行頻域分析。表8給出額定工況下各軸系嚙合力中不同頻率成分的幅值。

表8 額定工況下各級嚙合激勵頻率成分及對應幅值

圖18 二級太陽輪y方向振動位移

圖19 一級太陽輪-行星輪1嚙合剛度

圖20 二級太陽輪-行星輪1嚙合剛度

由表8可知,在額定工況下80 Hz的嚙合激勵頻率和振動頻率分布在增速箱各軸系的嚙合激勵頻率成分中,是造成增速箱振動的主要原因。

3 結語

(1)工作轉速范圍內,增速箱存在68 Hz 和102 Hz對應的扭轉振型及346 Hz對應的耦合擺振振型,其中68 Hz對應的前箱體的扭振會導致一級內齒圈保持架+一級內齒圈和一級太陽輪軸的扭轉振動,而102 Hz 處以一級內齒圈保持架+一級內齒圈扭轉振動為主,導致一級太陽輪隨其扭轉振動。

(2)通過對增速箱模態和諧響應分析可知,激起增速箱共振響應的內部激勵主要是一級行星輪嚙合頻率和三級人字形齒輪的嚙合頻率。

(3)在額定工況下,增速箱一級內齒圈的振動造成其嚙合激勵中出現較多的沖擊載荷,其中80 Hz的激勵頻率及其倍頻是造成增速箱振動較大的主要原因。