鋁用炭素陽極焙燒煙氣凈化控制系統設計與應用

陳先鋒

(中國鋁業連城分公司,甘肅 蘭州 730335)

鋁用碳素陽極焙燒作為鋁材加工必備的重要材料,其生產過程中產生的污染氣體的治理工作已經迫在眉睫。在進行鋁用碳素的焙燒過程中,由于工藝流程的需要和焙燒原材料的選取,導致焙燒后產生大量的有害煙氣,煙氣中通常含有一氧化碳、苯氧化物等,不但會促進全球變暖,同時粉塵會對人的身體造成嚴重的危害。在進行鋁用碳素焙燒時,對產生煙氣的凈化控制程度的高低是影響空氣環境是否達標的關鍵。為有效凈化有害廢氣,對煙氣凈化控制系統進行了改進設計。

1 鋁用炭素陽極焙燒煙氣凈化控制系統設計

1.1 煙氣凈化控制系統框架設計

鋁用碳素陽極焙燒煙氣凈化控制系統的設計核心主要在于對信號的收集、數據的分析、終端的顯示[1]。為了優化系統的功能,使用PLC信號控制設備,實現數據信息的實時交互,采集終端設置兩臺處理器,構成完整的煙氣管理結構。兩臺處理器與PLC設備通過對應的通信裝置進行實時的數據交換,處理器采用并聯連接的方式。使用煙氣在線監控技術,與PLC設備形成PID自動煙氣調節系統,對PLC設備收集的煙氣信號進行對應的參數設置,對收集的信號進行數據的分析,與設置參數進行對比,超出參數閾值,終端處理器觸發報警,提醒采取一定的控制措施[2]。整體煙氣凈化控制系統的結構拓撲圖如圖1所示。

圖1 煙氣凈化系統結構拓撲圖

SCSDA為兩臺終端處理器,PLC設備與現場設備之間的進行信息的實時交互,收集煙氣信息,現場設備與PID煙氣控制器相互連接,將現場收集的煙氣傳入控制室,VO擴展裝置將PLC收集信息進行處理。

1.2 系統硬件設計

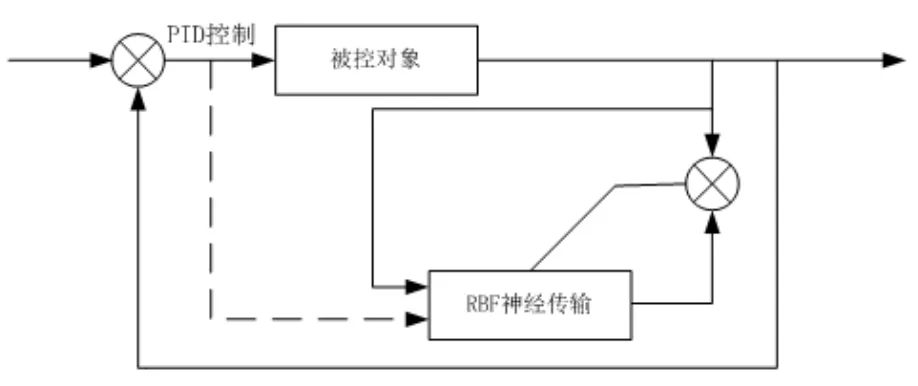

PID煙氣控制設備作為煙氣凈化控制系統中主要運行硬件,主要采用RBF神經元來實現對煙氣的控制,通過執行計算機設置的執行口令完成對應算法的計算。PID煙氣控制設備結構圖如下圖2所示。

圖2 PID煙氣控制設備結構圖

如上述圖2所示,PID煙氣控制技術作為鋁用碳素陽極焙燒煙氣控制的核心技術,將被控對象所產生的煙氣信號通過RBF網絡神經進行傳輸,根據煙氣信號收集反饋的信息,通過控制樞紐進行數據的分析,處理后的數據通過I/O輸入/輸出口進行相應的輸入/輸出處理,滿足數據的反復循環處理,直至現場設備停止信號的接收[3]。對設備的運行均使用2500VA的不間斷電壓,保證整體系統內整體硬件設備的持續不間斷運行。

1.3 系統軟件設計

對數據采集程序利用建立數據庫實現,系統數據庫以現有的焙燒資源為主,通過對煙氣信號的采集,建表分析處理,建立對應的煙氣含量表,將收集數據設置為統一格式,對數據信息進行歸類,整體數據庫的構建遵循完整可實施的原則,根據MVC格式將產生的有害氣體進行危害程度分類,具體分為持久層、可處理層等,每層結構相互獨立,滿足對數據的實時處理功能。

2 對比實驗

為了驗證鋁用碳素陽極焙燒煙氣凈化系統設計的有效性,進行了多次焙燒試驗。

首先采用傳統的煙氣凈化控制系統對陽極焙燒后的氣體進行檢測,再用設計的鋁用碳素陽極焙燒煙氣凈化系統對相同鋁制品再次進行陽極焙燒,設置實驗組和普通組,采集五組有害氣體含量數據,將數據分析處理如下表1所示。

表1 鋁用碳素陽極焙燒有害煙氣含量

通過表1分析兩種方法對于鋁用碳素陽極焙燒所產生的煙氣凈化程度,可以得出結論:針對同種鋁制品,采用相同的陽極焙燒法,文章設計的煙氣凈化控制系統對有害氣體的凈化效果較強。

3 結語

文章對鋁用碳素陽極焙燒煙氣凈化系統的設計及應用展開研究,通過對系統的硬件及軟件設計實現整體系統對有害氣體的凈化。滿足可持續發展戰略的實施,為環境的治理提出明確方向。