立式磨粉磨膨潤土的工藝及實踐

崔嘯宇

(合肥中亞建材裝備有限責任公司,安徽 合肥 230051)

1 前言

膨潤土是以蒙脫石為主要成分的一種粘土礦物,通常呈白色土狀塊體,時而帶淺紅、淺綠、淡黃等色,具一定的油脂光澤,莫氏硬度1~2,密度2~3g/cm3。膨潤土在工業應用之前通常需進行改型活化(納基化、鋰基化、酸處理等),將其磨到一定的細度且保有一定含量的層間水,具有可塑、粘結、懸浮、吸附、脫色等特殊性能,被廣泛應用于鑄造、鐵礦、鉆井、食品、建材、農業、畜牧業、紡織、造紙、油漆等行業[1-2]。

膨潤土原礦開采后一般是不規則的土塊狀,且含有25%~28%左右的水分,先經過堆場的晾曬去除部分表水,再經破碎機破碎到粒度3~5cm(依據工藝不同有所差異),然后通過攪拌機、鈉化機進行加水鈉化(活化)處理,經擠壓成型后送入回轉烘干機進行烘干,出料粒度2~3cm,水分12%~18%,之后喂入磨機粉磨制粉。目前,膨潤土的傳統磨粉設備大多采用5R或4R雷蒙磨,因膨潤土入料水分較高、細度要求高(200目95%以上通過率,甚至更細),雷蒙磨的產量低、磨損大、粉塵外溢、自動化程度低、適應性差等問題比較普遍。

隨著膨潤土產業的規模化和應用要求升級,傳統的小規模、多設備的粗放加工模式已不能適應市場需求。因此,利用新的粉磨技術裝備來提升企業的加工規模和技術水平具有很大的潛在市場。

目前,HRM立式磨在重鈣、葉蠟石、高嶺土、滑石、脫硫石灰石等領域都得到了成功應用,積累了很多應用經驗[3-7],將立式磨用于加工膨潤土具備技術可行性。

2 膨潤土立式磨粉磨工藝

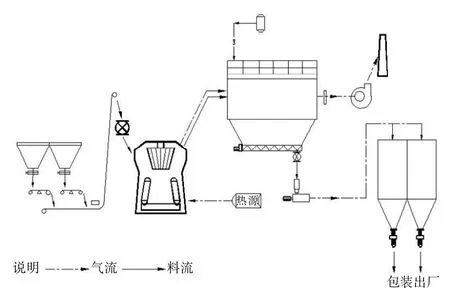

HRM立式磨粉磨膨潤土的工藝流程如圖1所示。

圖1 HRM立式磨粉磨膨潤土工藝流程圖

2.1 工藝說明

原礦由鏟車送入儲料斗,斗下設置手動棒閥和定量給料機,物料經計量后由大傾角皮帶機(或提升機),再經回轉鎖風喂料機喂入立式磨粉磨。在大傾角皮帶機水平段設置自卸式除鐵器對物料進行除鐵。送入磨機的物料在旋轉磨盤離心力作用下,物料向磨盤邊緣移動,進入研磨輥道。磨輥在液壓裝置和傳動臂的作用下,向輥道內物料施加壓力,物料受到擠壓、剪切和粉磨作用,同時,氣流從磨盤邊緣的風環處高速均勻向上噴出,外溢物料被高速氣流吹起,大顆粒落入磨盤底部,細顆粒經頂部選粉機進行分選,合格細粉(成品)隨同氣流出磨,由氣箱脈沖袋式收塵器收集為成品,經氣力輸送設備送入成品倉,倉下設置散裝或包裝機(小袋/噸袋)進行包裝出廠;磨機回料通常為雜質,由小車拉走處理。若原料水分比較高,可通入熱風對物料進行烘干,熱風來源于沸騰爐或其他熱源。膨潤土原礦及經過立磨粉磨后的形態如圖2和圖3所示。

2.2 工藝特點

圖2 膨潤土原礦

圖3 膨潤土微粉(立式磨粉磨)

采用料床粉磨,研磨壓力可調,選粉效率高、細度調節范圍廣、產品調節方便[4];單機產量高(按機型不同,單臺10~20t/h)、損耗(電耗和磨耗)低、噪音低、負壓揚塵少,全線PLC控制,自動化程度高。該工藝特別適合現代工業企業對節能環保的要求,利于提升企業形象。

3 生產實踐問題及解決措施

3.1 物料水分

膨潤土因其特殊性,需要一定的水分才能發揮應用活性。入磨物料含水量的不同會影響立磨的運行穩定性。膨潤土的入磨水分通常在10%~18%(經過烘干后的水分),甚至更高,在粉磨過程中通入熱風可有效解決粉磨效率問題,否則物料在磨盤上易因磨輥的高壓作用而產生料餅,使得料層不斷變厚,導致研磨效率降低、磨機振動大、吐渣嚴重,最終造成磨機產量低。

為此,我們根據磨內實際情況,在物料進入磨輥碾壓區的前端安裝一種特制的磨盤刮料裝置,設計圖和實際圖分別如圖4和圖5所示,該裝置安裝在磨機殼體內壁上。(圖4中,1為筋板,用于加強固定;2為支撐槽鋼,焊接在磨機內壁上;3~7為耐磨刮料條,均采用高強螺栓固定在支撐槽鋼上,刮料條與磨盤襯板的間隙約為2~3cm,根據運行情況靈活調整)。

通過調整刮料條高度,保持刮料條與磨盤襯板的間隙2~2.5cm,磨盤料層結餅問題就可以得到有效控制,料層維持在2~3cm合理范圍內利于磨機發揮高效研磨,保證了磨機的穩定運行和產量穩定。

圖4 磨盤刮料裝置圖

圖5 刮料裝置實際照片

3.2 磨機入磨溫度

立式磨在負壓下操作,其物料輸送、烘干、分級均需大量的風,磨機運行時合適的入磨風溫會直接影響最終產品的產量和質量。

膨潤土的入磨水分一般較高,若成品水分沒有特別要求,可不通熱風進行粉磨;若成品有嚴格的水分要求(通常8%~12%),需通入一定的熱風,熱風由沸騰爐或燃氣爐提供(具體根據燃料種類而定)。膨潤土因其層狀結構特性,若生產中失去過多水分,達到8%以下,就會減活或失活。所以,通入磨機的熱風溫度需控制在合理范圍內。磨機生產調試參數見表1。

表1 磨機生產調試參數

根據調試,入磨風溫控制在140~160℃(入磨風溫過低,磨機烘干能力不足導致研磨效率低,磨盤料層變厚,造成磨機電流大;風溫過高,則導致出磨水分低,嚴重降低產品性能),出磨風溫可以控制在50~60℃(出磨風溫太低,水分無法被烘干,出磨水分大也會導致布袋收塵阻力大,最終導致產量低),產品的水分基本上在8%~12%,這不會影響粉體的內在活性。若入磨風溫超過300℃,膨潤土開始失去結晶水,微觀結構發生變化,影響活性甚至失活。

3.3 磨盤擋料環高度

擋料環的高度直接影響磨內料層的厚度及粉磨效率。擋料環的高度過高,不利于磨床上的物料離心外溢,使得一部分合格成品在磨盤上停留時間過長,造成過粉磨增加能耗,同時也會導致料床增厚,削弱粉磨效率;擋料環的高度過低,則粉料外溢流速加快,一部分物料未得到研磨即被甩出磨盤之外,增加磨機排渣量,可能造成循環提升機堵塞,同時導致料床過薄,使得磨輥無法高壓操作,磨機易產生振動。通過調整擋料環高度,磨機的參數變化見表2所示。

表2 擋料環高度對磨機的影響

磨機出廠時自帶擋料圈高度為5cm,初始帶料生產中發現磨機電機的電流高且波動大,產量低,磨機也有較大的振動,進一步增加研磨壓力也不能有效降低磨機負荷。經過分析,磨盤最上面的膨潤土粉及細小顆粒具有很好的流動性,而下面的膨潤土未得到有效研磨,團聚粘結在磨盤上,為使研磨力穿透料床,降低擋料換高度至2cm,有利于表層粉體快速溢出磨盤被風帶走,降低料層厚度,磨機電流隨即降低且穩定下來,磨機產量明顯提升,振動也很輕微。

3.4 磨盤風環風速

磨盤風環間隙的大小,決定風環風速及攜料能力(圖6)。從磨機進風口進入的氣流會從風環處向上均勻噴出,越過擋料環外的物料中的大顆粒和雜質因自重大會落入下風環,在磨盤底部設計有刮料架,刮料架上固定有多塊刮板,大顆粒和雜質由刮板通過磨機排渣口排出磨外;小顆粒及細粉被氣流帶入磨機頂部的選粉機進行選粉。

風環處的截面風速由間隙面積和系統通風量決定。風速太小,帶料能力不足,會導致磨機排渣量大,產量低;風速太大,排渣量少,磨內循環量增大,也不利于成品的精細分選。正常情況下,為保證產量恒定,系統風量是一定的,能改變的就是風環間隙的面積。

圖6 風環間隙示意圖

通常,磨機出廠時風環間隙面積是固定的,風速范圍40~60m/s。在生產中,我們根據磨機回料量來推斷風環風速是否合理。若回渣量大,可適當縮小風環間隙(簡單的方法是在上風環外緣補焊圓鋼或扁鋼),提高風環處風速,增加帶料能力,從而達到提產減排效果;若回渣量小,表明磨內流場通暢,保持風環間隙不動,適當增加喂料量,只要磨機電流允許,增加磨輥壓力還可繼續提產。

4 結語

通過生產實踐表明,立式磨粉磨膨潤土工藝流暢、操作簡單、生產環保、適應性強,技術上切實可行,單臺HRM17.2X立磨可以達到200目,95%通過率,10~12t/h的產量,系統電耗28~34kWh/t(從皮帶秤開始至成品收塵器出料口止),各方面性能均優于傳統的雷蒙磨,可為膨潤土行業規模化、集約化發展提供一種新技術。