掘采疊加擾動下綜放沿空巷道圍巖高預應力強力支護技術研究

仲建平,馮友良,何 杰

(1.山西中煤華晉能源有限責任公司王家嶺煤礦,山西 河津 043300;2.天地科技股份有限公司開采設計事業部,北京 100013;3.煤炭科學研究總院開采研究分院,北京 100013)

我國是一個以井工煤礦為主體,露天煤礦只占少數比例的國家,為把深藏地下的煤炭資源開采并運輸到地表,國有大中型煤礦年掘進巷道長度10000~20000km,其中80%以上是回采巷道,回采巷道布置方式可分為留煤柱護巷、沿空留巷和窄煤柱沿空掘巷3種方式[1-4]。為最大限度提高煤炭資源采出率,近年來沿空留巷、切頂卸壓自成巷等無煤柱護巷技術正大力推廣應用,但鑒于煤礦復雜多變的地質條件及無煤柱護巷技術的客觀現實發展水平,現階段留煤柱沿空掘巷技術依然被各大礦區廣泛采用[5-7]。隨著開采方法不斷成熟和機械裝備水平提高,大型集約化綜放開采已成為我國厚煤層開采的重要發展方向[8]。煤礦如摒棄原有寬煤柱護巷的方式,實施留小煤柱護巷,依然能夠在保證安全的前提下,最大限度提高煤炭采出率,增加經濟社會效益。沿空掘進巷道圍巖應力環境復雜,處于相鄰工作面巷道掘進及回采擾動、本巷道開挖及工作面回采擾動綜合應力場中。控制綜放沿空巷道圍巖的穩定對于保障礦井安全、高產與高效具有至關重要的作用。

近些年,國內煤炭行業科研技術人員針對綜放沿空巷道煤柱留設及圍巖穩定性控制方面開展了一系列有益探索。何富連團隊[9,10]針對大斷面綜放沿空煤巷掘進過程中存在的支護難題,以典型工程為背景,采用現場調研、數值模擬和井下試驗等手段研究得出綜放沿空煤巷礦山壓力顯現的不對稱性,提出了以不對稱錨梁桁架為核心的綜合控制系統,工程實踐效果良好。張廣超等[11]以大斷面綜放沿空巷道為工程背景,通過數值模擬分析了不同煤柱寬度下圍巖主應力差、變形及破壞特征,確定合理護巷煤柱尺寸;構建了綜放沿空巷道覆巖結構模型,探究了基本頂破斷位置及其對巷道穩定性影響;提出了具有針對性的圍巖控制技術,工業性試驗表明巷道變形量在安全范圍之內,未出現支護系統損毀失效現象,整體狀況較好。王德超等[12]利用煤體強度軟化特性分析了綜放沿空掘巷巷幫受力變形。沈榮喜等[13]將錨網索聯合支護應用于深井綜放沿空巷道圍巖控制中,取得了良好效果。劉清濤等[14]通過分析深部復雜地質條件巷道支承壓力分布與圍巖變形破壞特點,優化護巷小煤柱尺寸并應用錨網索聯合支護技術實現巷道服務期間的安全穩定,實現高煤炭采出率。歸納總結發現,以往研究都有其特定的研究背景且大多只關注巷道掘進這一個服務階段,但我國煤礦具有各類地質條件,特定條件下綜放沿空巷道圍巖變形破壞特征有其特殊性,同時巷道服務周期包括掘、采全過程,會受到多次掘采疊加擾動,圍巖支護技術要能夠確保掘、采全過程巷道的穩定。本文以王家嶺煤礦12301回風巷為工程背景,采用動態信息設計方法并基于支護參數選擇原則,提出采用樹脂加長錨固高預應力強力錨桿、錨索組合支護系統控制圍巖的穩定性并通過工程實踐與綜合礦壓監測驗證與優化。

1 工程概況

1.1 開采條件

山西中煤華晉能源有限責任公司王家嶺煤礦設計生產能力6.0Mt/a,井田地質結構簡單,煤層賦存穩定。礦井目前正回采2#煤,厚度3.09~8.50m,平均煤厚6.20m,煤層一般含1~2層夾矸,最多可達5層,夾矸一般厚0.20m左右,煤層頂板大部分為泥巖,粉砂巖,其基本頂為一層中-細粒砂巖,底板大部分為粉砂巖和泥巖。2#煤普氏系數1.5左右,煤層較軟,節理裂隙發育,煤層冒放性較好,工作面采用綜采放頂煤回采工藝。

1.2 巷道圍巖地質力學參數

在生產過程中系統地開展礦井地質力學測試工作,加強地質資料采集與整理,在大量實測數據的基礎上進行數學、統計學、地質學和數值模擬等方面的綜合分析,可為礦井的安全及高效生產提供更為詳細和準確的基礎數據。

由于王家嶺煤礦之前未進行地質力學原位測試工作,與采掘生產相關的巖體物理力學參數十分匱乏,生產過程中多采用經驗方法進行設計和施工,為進一步優化礦井巷道圍巖控制技術,選定12322回風巷與12301運輸巷進行地質力學原位測試工作。地應力測量采用水壓致裂法;通過鉆孔觸探法對頂板以上及對應巷幫10m范圍內的煤巖體強度進行測試;利用鉆孔窺視儀進行頂板煤巖體及巷幫煤體分布情況和結構觀測。通過對測試數據進行整理、綜合和分析,認為:

1)三個測點最大水平主應力均大于垂直應力,垂直應力大于最小水平主應力,最小水平主應力為最小主應力,所測區域應力場類型為σH>σV>σh型應力場;構造應力為最大主應力,2#煤最大水平主應力最大值為14.01MPa,最小值為11.89MPa,地應力場最大水平主應力優勢方向為NWW方向。

2)三個測點所在巷道層位相同,均處于2#煤層中。據測試結果可知,2#煤層頂板10m范圍內與錨桿(索)支護直接相關的煤巖體巖性主要為頂煤、泥巖和細粒砂巖為主,巖層完整性一般,巖層較軟,局部存在裂隙。

3)三個測點圍巖強度測試結果表明,2#煤強度主要集中在8~16MPa,預留頂煤強度主要集中9~16MPa左右,泥巖巖層強度主要集中在30~50MPa左右,細粒砂巖巖層強度主要集中在50~80MPa左右。

2 綜放沿空巷道圍巖變形破壞特征

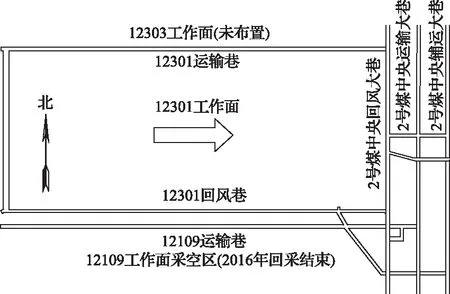

12301工作面回風巷服務于工作面回采時的回風、行人等需要,長度1425.4m,服務時間約為9個月。12301回風巷沿2#煤層底板掘進,煤層厚度6.1~6.3m(平均厚度6.2m),地面標高+790~+918m,井下標高+560~+570m。12301工作面位于123盤區西南部,北側靠近12301運輸巷,南側為12109工作面采空區,東側為2#煤回風大巷,西側為12301工作面切眼。12301工作面回風巷平面布置如圖1所示。

圖1 12301工作面回風巷平面布置圖

12301工作面回風巷沿12109工作面采空區邊緣掘進,煤柱凈寬20m,掘進期間將受12109工作面相鄰采空區側向支承壓力影響。井下現場調研發現,伴隨巷道向前掘進,12109工作面相鄰采空區側向支承壓力對12301工作面回風巷影響明顯,主要表現為:煤柱幫上部向巷道空間位移明顯,最大位移量接近200mm,多處(20m里程、70m里程、100m里程、120m里程、150m里程及170m里程)出現靠煤柱側頂板開裂或存在網兜、異型鋼板梁彎折,片幫等問題;回采側頂板與幫部暫未出現明顯問題。在生產地質條件上,12302回風巷與12301回風巷基本一致,目前雖累計掘進進尺大約只有250m,但已開始出現與12301回風巷類似問題。針對12301與12302回風巷出現的異常礦壓顯現,迫切需要對礦方原有支護方案進行科學系統的優化,提高巷道圍巖控制水平。

3 高預應力強力支護技術提出

3.1 礦方原有支護存在的問題

通過對王家嶺煤礦井下回采巷道支護現狀進行調研發現,主要存在以下幾方面問題:對支護系統中核心支護參數預緊力的作用認識不足,預緊力偏低,初期支護強度小,支護系統剛度低,較低的支護剛度難以發揮錨桿主動支護作用優勢;采用MSGLW-500/22左旋無縱肋螺紋鋼錨桿,直徑21.6mm強力錨索,頂板錨桿預緊扭矩200N·m,幫錨桿預緊扭矩150N·m,錨桿預緊力10kN,錨索預緊力30~50kN,支護材料強度高但未發揮主動支護作用;支護設計主要依據經驗、理論公式,設計無針對性和差異性,地質力學參數匱乏,加固方案靠經驗;錨桿、錨索布置在同一排且錨索間距有待調整;錨桿設計錨固力數值與標準有一定差距;錨桿支護構件結構不合理;錨索張拉等待時間過短,錨桿存在二次預緊現象,部分錨桿(索)施工質量不合格,存在錨桿托盤墊木托盤現象,聯網質量差;施工驗收標準低。

3.2 高預應力強力支護技術

針對巷道頂板煤體破碎、巖體分布較多軟弱夾層且易離層冒落、煤柱幫移近、頂板開裂、片幫、穩定性控制效果較差等問題,王家嶺煤礦與行業內科研院所進行合作,以期解決該礦大斷面托頂煤沿空巷道支護難題,改善井下巷道支護現狀,減輕工人勞動強度和支護密度,降低支護成本,為同類條件下巷道的支護提供參考和理論依據。

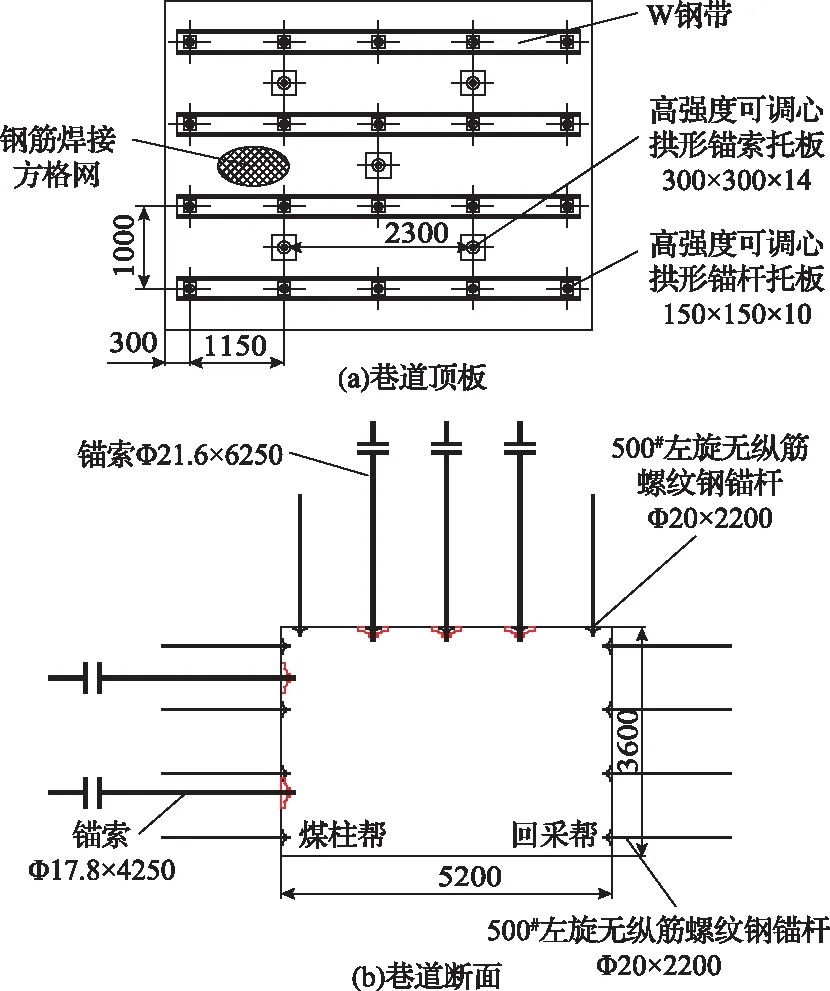

采用包括試驗點調查和地質力學評估、初始設計、井下監測和信息反饋、修正設計和日常監測的動態信息設計方法;基于一次支護原則,高預應力和預應力擴散原則,“三高一低”原則,臨界支護強度與剛度原則,相互匹配原則,可操作性原則,經濟合理性原則;提出采用樹脂加長錨固高預應力強力錨桿、錨索組合支護系統控制掘采全過程12301回風巷圍巖的穩定性。具體支護方案如圖2所示,其中頂板錨桿預緊扭矩不低于400N·m,禁止超過550N·m,頂板錨索初始張拉預緊力不低于250kN;巷幫錨桿預緊扭矩不低于300N·m,禁止超過500N·m,煤柱幫錨索初始張拉預緊力不低于200kN。

圖2 12301工作面回風巷錨桿(索)支護布置圖(mm)

4 工程實踐與綜合礦壓監測

4.1 示范巷道施工與測站布置

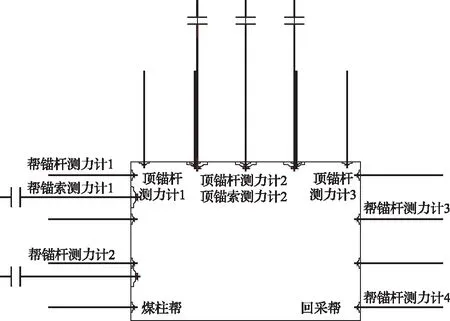

礦壓監測是動態信息設計方法的核心內容之一。通過監測錨桿(索)受力和巷道圍巖位移分布,可比較全面地了解錨桿(索)支護的工況,驗證或修改初始設計,保證巷道的安全。12301回風巷高預應力強力支護示范巷道施工范圍為從600m里程處至切眼處。在12301回風巷示范巷道段共設置4個綜合礦壓監測測站,分別位于650m里程、1050m里程、1200m里程及1230m里程處。每個測站包括2個巷道表面位移監測斷面,1個頂板離層監測斷面,1個錨桿受力監測斷面,1個錨索受力監測斷面,其中各測站錨桿(索)測力計布置如圖3所示。鑒于文章篇幅并考慮數據的完整性,本文僅以650m里程處綜合礦壓監測數據為對象展開分析。

圖3 各測站錨桿(索)測力計布置示意圖

4.2 綜合礦壓監測數據分析

4.2.1 錨桿(索)受力情況分析

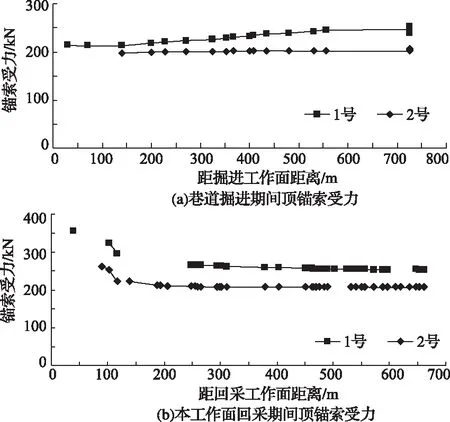

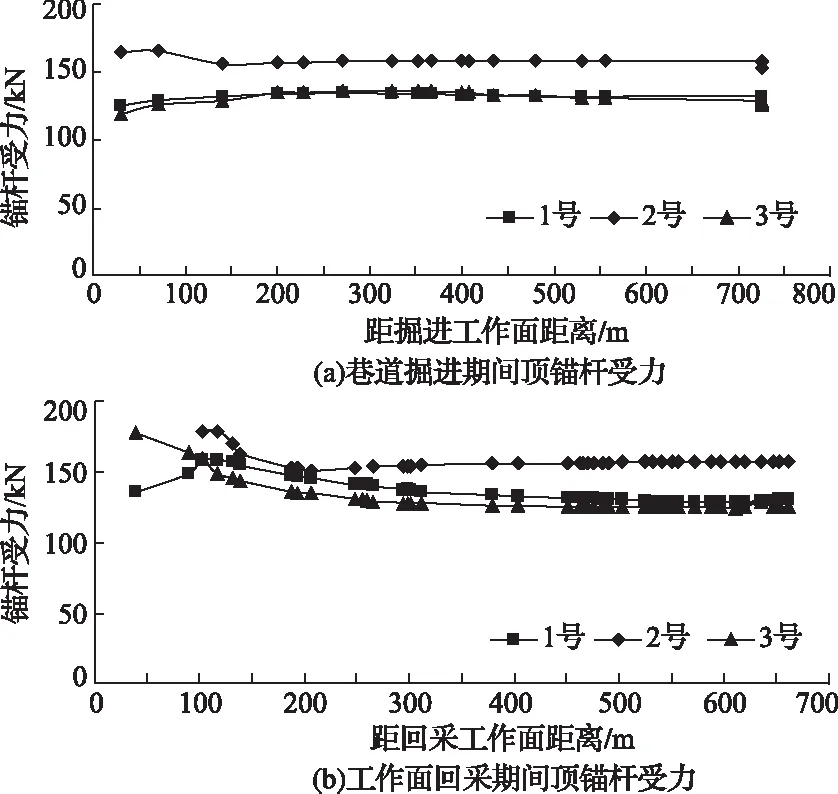

頂板錨索受力監測數據如圖4所示,由圖4可以看出,頂板錨索初始施加張拉預緊力分別為215kN及198kN,分別占到錨索鋼絞線最大力504kN的43%及40%左右,達到高預應力的效果(根據我國煤礦巷道條件、現有錨索規格及張拉設備,錨索預緊力應為其拉斷載荷的40%~70%)[15];隨巷道向前掘進,頂板錨索受力均未出現明顯增加,基本能夠穩定在一定數值左右;工作面回采期間,距測站200~600m范圍內時,頂板錨索受力仍穩定在一定數值,200m以內范圍隨工作面逐步臨近測站,頂板錨索受力開始增加,但增速較緩,最大值在錨索鋼絞線最大力的70%左右。

圖4 頂板錨索受力監測數據

頂板錨桿受力監測數據如圖5所示,由圖5可以看出,頂板錨桿初始施加預緊力分別為125kN、165kN及119kN,分別占到頂板錨桿桿體屈服載荷189kN的66%、87%及63%,達到高預應力的效果(根據國外經驗,以及國內部分礦區的試驗數據,結合我國煤礦巷道條件與施工機具,一般可選擇錨桿預緊力為桿體屈服載荷的30%~50%)[15];隨巷道向前掘進,頂板錨桿受力未出現明顯增加,基本能夠穩定在一定數值左右;本工作面回采期間,距測站超過200m范圍,頂板錨桿受力仍基本保持穩定,200m以內范圍隨工作面逐步臨近測站,頂板錨桿受力開始增加,但增速緩慢,最大值未超過錨桿桿體屈服載荷。

圖5 頂板錨桿受力監測數據

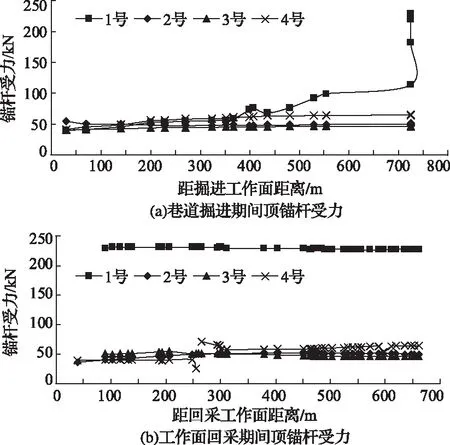

巷幫錨桿受力監測數據如圖6所示,由圖6可以看出,幫部錨桿初始施加預緊力平均值分別為左幫(煤柱幫)40.5kN及55.6kN,右幫40.5kN及42.4kN,分別占到幫部錨桿桿體屈服載荷157kN的26%、35%、26%及27%左右,基本達到高預應力的效果;隨巷道向前掘進,煤柱幫1號錨桿(上部)受力逐漸增加,最大值超過錨桿桿體屈服載荷達到229kN,其余幫部錨桿受力未出現明顯增加,基本能夠穩定在一定數值左右;本工作面回采期間,隨工作面逐步臨近測站,巷幫錨桿受力仍保持穩定,但煤柱幫上部錨桿受力始終處于超過錨桿桿體屈服載荷水平。

圖6 巷幫錨桿受力監測數據

煤柱側幫錨索受力監測數據如圖7所示,由圖7可以看出,煤柱幫1號錨索(上部)初始施加張拉預緊力為45.6kN,占錨索鋼絞線最大力355kN的13%左右,未達到高預應力的效果;隨巷道向前掘進,煤柱幫錨索受力緩慢增加;本工作面回采期間,隨工作面逐步臨近測站,煤柱幫錨索受力持續增加,增速由開始緩慢到不斷增加,最大值在錨索鋼絞線最大力的27%左右。

4.2.2 圍巖表面位移情況分析

巷道圍巖表面位移監測數據如圖8所示,由圖8可以看出,高預應力強力支護下,巷道掘進期間圍巖未出現大的變形與破壞;隨巷道向前掘進,頂底板與兩幫移近已穩定,頂板最大下沉量在5mm左右,未出現明顯底鼓,兩幫最大移近量在4mm左右,頂板變形程度依次要大于底板及兩幫;本工作面回采期間,距測站超過200m范圍,圍巖變形基本保持穩定,200m以內范圍隨工作面逐步臨近測站,圍巖變形開始增加,增速不斷加大,頂板下沉量最大值達到50mm,底鼓量最大值達到230mm,兩幫移近量最大值達到525mm(煤柱幫移近占比超過80%);無論是變形量還是速率,兩幫移近都要一次高于底鼓及頂板下沉;整個巷道服務期間,雖然煤柱幫仍有較大量值的移近,但頂板穩定,起底量大大減小,巷道斷面滿足機尾超前架移動等需求,完全可保證安全生產。

4.2.3 頂板離層

12301回風巷高預應力強力支護示范巷道段在掘采全過程均未出現明顯離層,結合錨桿(索)受力及圍巖表面位移監測數據表明示范巷道服務全過程頂板穩定性較好。

4.3 技術經濟效益分析

礦方原有支護下12301回風巷正規循環進尺12.6m,高預應力強力支護下12301回風巷正規循環14m,高預應力強力支護同礦方原有支護相比,正規循環提高11%(1.4m)。

5 結 論

1)王家嶺煤礦2#煤層應力場類型為σH>σV>σh型,最大水平主應力優勢方向為NWW方向;頂板與錨桿支護直接相關的煤巖體完整性一般,巖層較軟,局部存在裂隙;2#煤強度主要集中在8~16MPa,頂板泥巖巖層強度主要集中在30~50MPa左右,細粒砂巖巖層強度主要集中在50~80MPa左右。

2)12301回風巷掘進期間異常礦壓顯現表現為:煤柱幫上部向巷道空間位移、搓頂明顯,最大位移量接近200mm,多處出現靠煤柱側頂板開裂或存在網兜、異型鋼板梁彎折,片幫等問題;回采側頂板與幫部暫未出現明顯問題。

3)礦方原有支護方案對支護系統中核心支護參數預緊力的作用認識不足,預緊力偏低,初期支護強度小,支護系統剛度低,難以發揮錨桿主動支護作用優勢;支護或加固設計主要依據經驗、理論公式,設計無針對性和差異性,地質力學參數匱乏;支護參數與構件結構不合理,施工操作不當等。采用動態信息設計法并基于支護參數選擇原則,提出采用樹脂加長錨固高預應力強力錨桿、錨索組合支護系統控制掘采全過程12301回風巷圍巖的穩定。

4)工程實踐與綜合礦壓監測數據表明:示范巷道實現了高預應力強力支護,掘采全過程錨桿(索)受力基本保持穩定;整個巷道服務期間,雖然煤柱幫仍有較大量值的移近,但頂板穩定,起底量大大減小,巷道斷面滿足機尾超前架移動等需求,完全可保證安全生產;回采工作面超前支撐壓力影響范圍大概在200m以內;高預應力強力支護同礦方原有支護相比,技術經濟效益明顯。