保溫層結構對感應加熱制備太陽能級多晶硅影響的數值模擬研究

徐浩然,趙 旭,高 昂,祁雪燕,強 璐,梁 森,李海波,高忙忙

(寧夏大學,寧夏光伏材料重點實驗室,銀川 750021)

1 引 言

太陽能發電是一種清潔、高效的可持續發展的新能源技術之一。目前為止,晶硅類太陽能電池的市場份額占整個光伏市場的90%以上[1]。生產晶硅太陽能電池的原材料主要有直拉法制備的單晶硅和定向凝固法制備的多晶硅。其中,以定向凝固多晶硅為原材料的太陽能電池在2011年的市場份額達到了60%以上[2],并且呈逐年遞增的趨勢。對于多晶硅太陽能電池而言,如何提升其轉換效率并進一步降低生產成本是研究的熱點之一。

定向凝固系統法(DSS)是生產太陽能級多晶硅的主要制備技術,其采用電阻加熱,在鑄錠凝固過程中,通過提升隔熱籠使其在熱場下部建立一個單向熱流熱場,從而獲得晶粒定向排列的多晶硅鑄錠[3]。在該工藝路線之中,通過添加隔熱環來優化熱場結構,抑制坩堝側壁的散熱,從而提高鑄錠中準單晶的含量。婁中士等[4]設計了一個位于側加熱器和散熱塊之間的可移動隔熱裝置。通過使其向上移動,并在底部噴射氬氣冷卻的方式,實現了對準單晶生長工藝的優化控制。然后再用數值模擬技術對改進后的生長界面、熔體溫度分布等進行了分析。Ma等[5]也通過在熱場結構中增加一個隔熱環來研究準單晶,采用瞬態全局仿真技術分析了應用改進后的熱場可以減少生產中的能耗,增加了固液界面附近的溫度梯度和晶體的生長速度,最后獲得了轉換效率為17.8%的準單晶片。同時,Yu等[6]還系統分析了隔熱環的位置、厚度和寬度對硅熔體熱場以及固液界面的影響。可以獲得來減少硅錠生產過程中的能量消耗,進而降低生產成本。另外,通過優化熱場結構改變熔體對流方式也可以提升多晶硅鑄錠的品質。Liu等[7]對多晶硅的生長過程進行分析,發現在硅熔體中形成一個上下貫通的對流有利于精煉過程中雜質的揮發。我們前期的研究結果表明,線圈頻率以及線圈與熔體的相對位置可以影響熔體的對流形態,通過優化參數可以在硅熔體中獲得單一的對流[8-9]。因此,在定向凝固法制備制備多晶硅的過程中,優化熱場結構和控制熔體對流形態是提高多晶硅品質的有效途徑之一。但是,上述研究大多集中在采用電阻加熱方式來制備多晶硅。對于熔化效率更高、耗能更少的感應加熱方式,其研究還比較少,需要更加詳細的進行分析,特別是熱場結構的優化和熔體對流形態的控制。

本文基于以上研究現狀,在電磁感應多晶硅生長系統中設計了三種不同的保溫結構,通過分析保溫結構對爐內熱場、熔體流場、固液界面形態、氧含量等的影響規律,獲得優化的保溫結構,為多晶硅生長系統的開發提供實驗數據。

2 模型建立

圖1 真空感應爐模型:網格劃分圖(左)爐體結構圖(右)Fig.1 Schematic of vacuum induction furnacegrid (left) and furnace structure(right)

以實驗室自制的真空感應多晶爐實體進行模型建立,采用專業晶體生長模擬軟件CGsim進行試驗分析。該軟件可以對晶硅鑄錠的生長過程進行模擬,能對爐體內的溫度場和熔體流動場進行準確預測,還能進一步對不同生長階段的功率、固液界面和晶體質量等進行分析研究。試驗步驟分為創建幾何模型,定義物性參數,劃分網格,定義邊界條件、設定初始功率,運行參數。在計算過程中考慮各部件之間的熱輻射、相變潛熱、熱傳導、熔體對流傳熱。基于鑄錠爐幾何結構的對稱性,本實驗中采用二維軸對稱模型進行分析,對坩堝、保溫材料、感應線圈、冷卻水管、底部支撐裝置等主要部件進行了二維簡化,研究真空感應多晶爐內部保溫層的變化對硅溶液流動行為、固液界面形貌以及熔體內氧含量的影響。大量研究結果證實,采用上述簡化方法和分析手段所獲得的模擬結果具有較高的準確性和可靠性[10-12]。圖1(右)所示為軸對稱爐體結構,采用電磁感應方式進行加熱,將冷卻水通入線圈內部,冷卻水和爐壁外側維持恒定溫度T0為300 K。空白區域表示真空區域。為提高計算精度,在硅熔體、晶體及固液界面附近進行網格細化,其余部分進行自由網格劃分,網格劃分情況如圖1(左)所示。表1所示為試驗采用材料物性參數。試驗中,感應線圈頻率為1000 Hz,坩堝內熔體高度為H=100 mm,直徑R=110 mm,坩堝下降速率為10 mm/h。

表1 物性材料參數Table 1 Material physical parameters

本文定義如圖1中的保溫結構(單層石墨炭氈)為S1,在圖中方框位置添加一層石墨炭氈(雙層保溫炭氈)為S2,添加一層石墨(石墨炭氈+石墨)保溫結構為S3,通過分析不同保溫結構下爐內熱場和流場的變化,確定優化的保溫結構。

3 結果與討論

在感應加熱過程中,感應線圈產生交變磁場使石墨坩堝產生感應電流,由于焦耳效應的作用加熱石墨坩堝進而將熱量傳遞給石英坩堝內的硅熔體。為了分析不同保溫層結構對鑄錠爐內熱場的影響,本文定義鑄錠爐加熱器的熱效率為石墨坩堝感應功率與總功率的比值。

圖2 不同保溫層結構下的功率消耗和加熱器效率Fig.2 Power consumption and heater efficiency of growing system with different insulation structures

圖2為不同保溫層結構下鑄錠爐功率消耗和加熱器熱效率分布圖。從圖中可以看出,當采用固化炭氈保溫層結構S1時,加熱器的熱效率約為53%,即鑄錠爐中感應線圈消耗了將近一半的功率,此時鑄錠爐的總功率為27 kW;采用保溫層結構S2時,加熱器的熱效率也為53%,表明增加固化炭氈厚度對加熱器的熱效率沒有影響,但此時鑄錠爐的功率下降至21.5 kW。造成這一現象的原因是加熱器產生的熱量一部分向內傳遞給石英坩堝加熱硅料,另一部分通過保溫層向外傳遞至水冷爐體散失,在保溫層結構S2中增加了固化炭氈的厚度,則減少了熱量的損耗。當采用保溫結構S3時,加熱器的熱效率迅速增加至90%,即鑄錠爐中感應線圈消耗功率的占比大大降低。通過分析可知,由于保溫層結構中引入了石墨,感應電流不僅僅在石墨坩堝中出現,也在石墨保溫層中出現,即在此結構中形成了兩個“熱源”。這一變化使鑄錠爐的總功率由27 kW(S1)下降至16.3 kW(S3)。可見,在保溫層結構中引入石墨層,不僅使加熱器的熱效率提升至90%,而且使鑄錠爐的總功率降低了38.5%。

圖3 不同保溫結構下熔體內部溫度分布圖Fig.3 Temperature distribution of Si melt with different insulation structures

圖3為三種保溫層結構下熔體內溫度分布圖,圖3(a)為保溫結構S1,圖3(b)為保溫結構S2,圖3(c)為保溫結構S3。從圖中可以看出當采用單層固化碳氈保溫層時(S1),熔體內最高溫度為1730 K,出現在熔體靠近坩堝壁處。同時從等溫線的分布可以看出,熔體邊緣溫度高于熔體中心溫度。當采用保溫結構S2時,熔體內的溫度分布沒有發生明顯變化,但熔體的最高溫度升高(1745 K),這一結果再次表明增加固化炭氈的厚度能夠增強鑄錠爐的保溫效果。從圖3(c)可以看出,當采用保溫結構S3時,熔體的溫度分布發生了明顯的變化,即熔體的中心溫度高于熔體的邊緣溫度(等溫線的分布呈凹狀),并且熔體的最高溫度明顯下降(為1723 K)。這表明,固化炭氈+石墨的保溫層結構也對熔體的溫度分布產生了影響。

圖4 不同保溫層結構下熔體內電磁力分布(左)和速度矢量分布(右)圖Fig.4 Distribution of electromagnetic force (left) and velocity vector (right) in Si melt with

圖4為不同保溫層結構下熔體內洛倫茲力(左)和對流(右)分布圖。從圖4(a)可以看出,當采用單層固化炭氈保溫層結構時,熔體中對流主要為上部的自然對流(主要由于熔體的徑向溫度梯度產生)和下部的從生對流組成。上部的對流為逆時針方向,其最大強度為3.310×10-7m3/s;下部對流的方向為順時針,中心處最大強度為1.2×10-6m3/s。采用兩層固化炭氈保溫結構時,對流形態沒有明顯變化。但當采用固化炭氈+石墨保溫結構時,熔體內形成了單一的上下貫通的對流,并且對流方向為逆時針,這將有利于坩堝壁處溶解的氧通過自由表面揮發。通過對熔體內洛倫茲力的分析可知,在采用固化炭氈保溫層結構時(S1和S2),熔體中洛倫茲力的分布分為上下兩個部分,上部的洛倫茲力的軸向分量向上,這與圖中上部小渦流的方向相同;下部洛倫茲力的軸向分量向下,與圖中下部大渦流的方向相同。上下兩部分洛倫茲力的分界點即零力點(圖4(a)和圖4(b)中虛線(上方)所示)與圖中上下兩的對流的分界點(圖4(a)和圖4(b)中虛線(下方)所示)一致。可見,洛倫茲力的分布與熔體對流是一致的,也可以說洛倫茲力的存在引起了硅熔體下部的對流。而在固化碳氈+石墨保溫層結構中(圖4(c)),洛倫茲力的分布發生了變化,即熔體-坩堝邊界附近的電磁力的軸向分量均為向上分布,其方向也與熔體對流的方向一致。這一結果表明,洛倫茲力增強了自然對流,從而在熔體內呈現出單一的對流。可見,熔體中洛倫茲力的分布狀態決定了熔體的對流形態,保溫層中引入石墨可以在硅熔體中獲得單一的對流形態。

圖5為凝固保溫層結構下多晶硅生長前期的固液界面形貌圖。從圖中可以看出,采用固化碳氈保溫層結構時(S1和S2),固液界面的形狀均為“W”形,其主要是由于硅熔體中下部順時針對流將坩堝側壁的“高溫”熔體輸送至生長界面前沿,從而使固液界面下凹所造成的。在采用固化碳氈+石墨保溫層結構時固液界面的形狀為凹形,這是由于此時硅熔體中只有一個逆時針方向的大渦流,使上部的高溫熔體流向固液界面中心處,導致固液界面呈凹形。

圖5 不同保溫層結構下固液界面形貌圖Fig.5 Solid-liquid interface morphology under different insulation structures

一般認為,晶硅中的點缺陷主要為空位和自間隙兩種。當V/Gn(V為生長速度,Gn為固液界面法向溫度梯度)值超過臨界值0.0013 cm2·min-1·K-1時,可以在晶體中獲得高的空位濃度,能有效地避免氧沉淀生成,氧沉淀會降低太陽光伏電池中外圍的少子壽命,進而降低太陽能電池效率[13-14]。因此,在晶體生長過程中,V/Gn值是一個重要參數之一。

圖6為不同保溫層結構下固液界面上V/Gn值分布曲線。從圖中可以看到,采用保溫層結構S1時,固液界面上V/Gn值呈現中間高、邊緣低的分布趨勢;采用保溫層結構S2時,V/Gn值的分布趨勢與保溫層結構S1大致相同,但其值整體降低;而在采用固化碳氈+石墨保溫層結構時固液界面上的V/Gn值則呈現中心處低,邊緣高的分布,這可能是由于硅熔體內的對流分布和方向不同所造成的。值得注意的是,采用三種保溫層結構時,V/Gn的最小值均大于臨界值0.0013 cm2·min-1·K-1[13],可以有效避免氧沉淀生成。

圖6 不同保溫層結構下固液界面上V/Gn分布曲線Fig.6 Oxygen content distribution at solid-liquid interface under two insulation layers

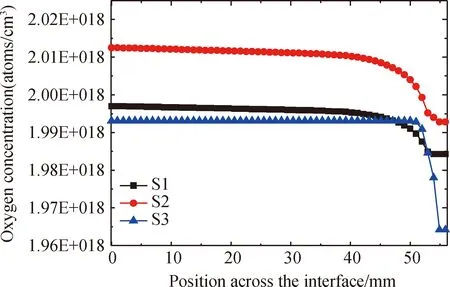

從圖7中可以看出,采用保溫層結構S1時,固液界面上氧含量最大值為1.997×1018atom/cm3;采用兩層固化碳氈保溫層結構(S2)時,氧含量最大值為2.013×1018atom/cm3,這可能是由于此時熔體溫度較高(圖3(b)),加速了石英坩堝的溶解,從而增加了熔體中的氧;而采用固化炭氈+石墨保溫層結構時,固液界面上氧含量最大值降至1.993×1018atom/cm3,一方面,此時硅熔體的溫度較低,減緩了石英坩堝的分解;另一方面,熔體中僅存在一個對流使溶解的氧原子能夠更多地揮發,從而降低了熔體中的氧含量。

圖7 不同保溫層結構下固液界面上氧含量分布圖Fig.7 Oxygen content distribution at solid-liquid interface with different insulation structures

4 結 論

本文采用CGsim專業晶體生長軟件,分析了不同保溫層結構下多晶硅生長過程中功率、熱場、流場、固液界面等的變化,得出以下結論:

(1)在保溫層結構中引入石墨層,可以使多晶爐形成兩個“熱源”,提高多晶爐的熱效率,從而使多晶爐的能耗降低了38.5%;

(2)采用固化碳氈保溫層結構時,熔體中有上下兩個對流;而采用固化碳氈+石墨保溫層時熔體中僅有一個上下貫通的單一渦流,有利于硅中雜質的揮發。洛倫茲力是影響熔體對流形態的主要因素;

添加石墨保溫層使固液界面形狀由“W”狀轉變為凹狀,其固液界面上的氧含量有所降低,并且V/Gn值大于臨界值,可以有效避免氧沉淀生成。