一種減速裝置的結構優化及模態分析

李曉暉,時維元

(金陵科技學院 機電工程學院,南京 210069)

0 引言

隨著我國農業機械智能化的發展,其各部件的配置也不斷提高。因此,針對廣泛應用于農業設備各類伺服電機、步進電機等傳動系統的減速裝置展開研究必不可少。根據機械設計中傳動比理論,當前國內外較為成熟的減速裝置可大致分為圓柱齒輪、蝸輪、行星齒輪及擺線針輪、諧波減速裝置等。近年來,針對減速裝置的改進,國內外學者從提高轉矩、接觸分析、結構參數化分析及誤差分析等方面均做出不同深度試驗與研究,圖1為本項目擬研究的減速裝置外形簡圖。筆者在借鑒減速裝置長期工作實踐與試驗成果基礎上,主要闡述行星齒輪減速裝置結構的優化與材質最終匹配選擇,以期設計出結構緊湊、性能優越的減速裝置,更好地發揮農業裝備的整體工作水平。

1 減速裝置工作原理

減速裝置作為一種相對精密的機械,被應用于各類農用工作機上,用于實現相鄰運動部件的速度匹配與合理進行轉矩傳遞。行星齒輪減速裝置的主要構成部件包括傳動齒輪、軸、軸承、箱體及相關附件等,如圖2所示。其工作原理可簡要描述為:當給定動力,減速組件太陽輪轉動,可帶動與其緊密連接的行星齒輪組自轉,同時依靠固定在齒輪箱殼體上的內齒環沿環形軌跡進行公轉;此時的行星輪組便將動力輸出至與其相連接的下一傳動部件,實現動力輸出。這一過程的傳動比調整范圍由整個行星齒輪系各主、從動輪的齒數與模數等相關結構設計參數決定。

圖1 減速裝置外形圖

1.內齒環 2.太陽輪 3.行星齒輪組

為提升減速裝置的壽命及使用性能,減速裝置箱體采用球墨鑄鐵,各內部工作齒輪采用滲碳淬火處理,擬設計減速裝置的核心技術參數如表1所示。

表1 減速裝置核心技術參數

2 減速裝置結構優化

2.1 理論模型

充分考慮行星齒輪減速裝置系統的扭矩、轉速、傳動比、質量與材料等核心參數,結合圖3減速裝置各部件振動與噪聲傳遞過程,可知齒輪系、軸系、軸承、齒輪箱體間主要為振蕩和固體聲。考慮減速裝置在工作過程中不可避免的空氣傳聲,共同構成減速系統的振動與噪聲源,對其進行結構優化。鑒于此系統為復雜的非線性振動系統,簡化物理參數模型,則振動理論方程為

Mx″+Cx′+Kx=f(t)

(1)

式中M—質量矩陣;

C—粘性阻尼矩陣;

K—剛度矩陣;

x—位移響應向量;

x′—速度響應向量;

x″—加速度響應向量;

f(t) —激勵向量。

結合齒輪相互嚙合過程中會受到扭矩及載荷、輪齒變形與嚙合位置變化,產生不可忽視的嚙合剛度激勵,因此給出剛度激勵理論模型為

(2)

式中Fi—相互嚙合齒輪間的接觸力;

n—相互嚙合齒輪對數;

δpi—主動輪變形系數;

δgi—主動輪變形系數。

因減速裝置傳動過程中會因齒形或齒距偏差進而產生嚙合誤差激勵,以齒頻為基本頻率給出誤差激勵理論模型,即

e(t)=e0+ersin(2πt/T+φ)

(3)

式中e0—誤差激勵基值;

er—誤差激勵幅值;

T—減速裝置齒輪嚙合周期;

φ—激勵角度。

圖3 減速裝置各部件振動與噪聲傳遞過程簡圖

2.2 減速箱體優化

減速裝置的箱體為減速裝置的核心部件之一,承擔著固定基座及傳遞轉矩的重要角色。圖4為根據減速箱體核心尺寸與裝配精度要求繪制的三維實體模型。其內部與外部激勵的聯合作用會引起箱體的振動,為避免減速裝置中齒輪嚙合過程中嚙合頻率與箱體固有頻率發生共振,進行箱體結構優化時要充分考慮箱體承載諸多載荷及抵抗應力變形的能力。

圖4 減速裝置箱體三維模型圖

根據傳動軸作用在軸承上的徑向載荷、軸向載荷對箱體進行剛度、強度分析,得出箱體最大載荷密度與夾角θ處載荷密度分別為

(4)

(5)

式中Fr—減速裝置箱體徑向分布載荷合力;

R—減速裝置軸承座孔半徑;

t—減速裝置的軸承寬度;

θ—載荷力q(θ)與箱體徑向載荷合力Fr的夾角。

2.3 輸入軸優化

根據減速裝置運動與平穩性,進行輸入軸的設計,則有

(6)

式中d1—擬優化輸入軸的直徑;

T—軸傳遞的額定轉矩;

[τ]—軸的許用轉應力。

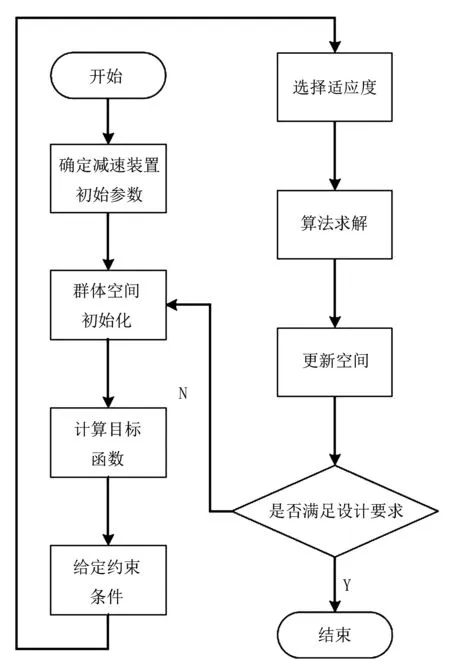

對減速裝置各部件優化采用群體空間算法理論,運用算法進行結構優化的流程簡圖,如圖5所示。

圖5 減速裝置優化結構算法運用流程簡圖

由圖5可知:通過給定減速裝置初始固定參數,考慮軸的彎曲強度與扭轉強度,進而進行目標函數確定和約束條件限制,可達到所需機構優化目標,最終實現軸系部件的匹配。

3 模態分析

3.1 前置條件

為很好地預估優化設計的可行性,進一步對減速裝置的機構動態特性進行預判斷,設計減速裝置模態分析硬件測試系統,如圖6所示。減速裝置箱體模型經施加載荷、電荷放大及傳感裝置到達信號采集裝置,輸入分析系統,數據處理后由輸出設備給出所需測試參數,采用ANSYS軟件對減速裝置關鍵部件進行模態分析。

圖6 減速裝置模態分析硬件測試系統

3.2 試驗與分析

參數確定之后,利用UG軟件繪制箱體、輸入軸、齒輪進行三維實體建模,并導入ANSYS試驗分析軟件,通過根據減速裝置實際運轉過程不同部件發揮作用不同,進行如下操作:

1)賦予零部件材料性能,彈性模量選擇1.50e5MPa,泊松比取0.3;

2)進行有限元網格劃分;

3)進行邊界約束并施加載荷;

4)求解分析。

利用后續處理功能,生成減速裝置輸入軸的4階振型如圖7所示。由圖7可知:振動較為明顯區域分布在所左右軸頸部位,可求得輸入軸的第1階至第4階固有頻率分別為386.6、387.3、1 489.8、4 421.7Hz,進而根據旋轉軸輸入與輸出的關系,得到輸出軸的固有頻率和振型,為進一步驗證軸的隨機振動響應提供依據。同時,可將固有頻率轉變成輸入、輸出軸的臨界轉速,方便核心參數范圍的確定。生成減速裝置箱體應力分布云圖,如圖8所示。由圖8可確定應力最大值分布區域并通過許用應力與強度極限之間的關系,對安全系數進行校核,驗證參數選擇的合理性。

圖7 減速裝置輸入軸的4階振型圖

圖8 減速裝置箱體應力分布云圖

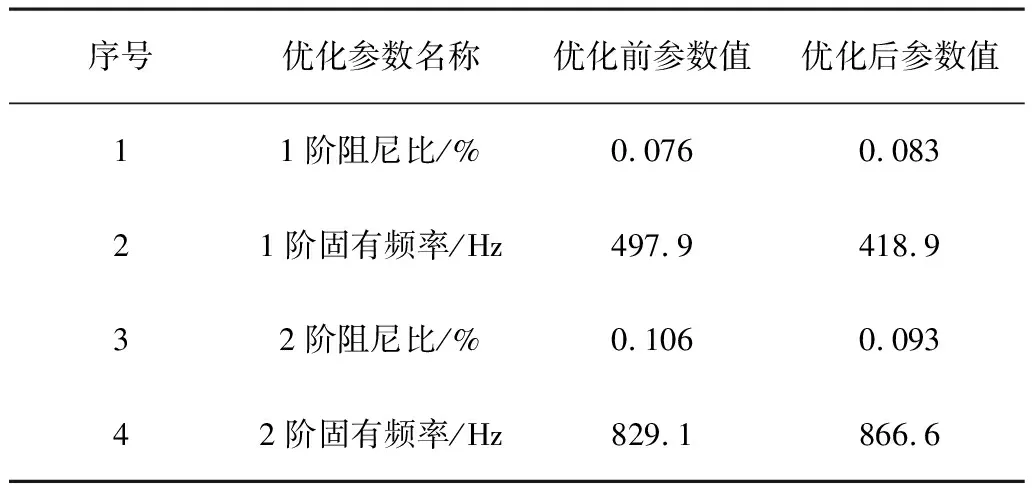

進一步對試驗獲得數據進行加工處理,得出如表2所示的減速裝置整機優化前后1、2階相關參數變化。由表2可知:阻尼比較結構優化前平均提高10.2%,1階固有頻率降低79Hz,2階固有頻率提高37.5Hz,有效避開結構優化前的減速裝置零部件共振區。表3為減速裝置整機優化模態柔度變化情況。由表3可知:減速裝置的最大模態柔度由2.89×10-6rad/(N·mm)降低為2.45×10-6rad/(N·mm),模態柔度均度由3.678%降低至3.251%,表明減速裝置結構優化后各階柔度分布更均勻。

表2 減速裝置優化前后試驗對比

表3 減速裝置優化前后性能對比

4 結論

1)在充分理解減速裝置結構組成及工作原理的基礎上,針對行星齒輪減速裝置工作性質建立理論振動模型,進行結構參數優化。

2)利用UG軟件對減速裝置核心部件進行三維實體建模并通過HyperMesh軟件預處理,給定相關約束條件,運用ANSYS軟件進行減速裝置部件模態分析,很好地將現代CAE理論有效結合,得出輸入軸的4階頻率與振型圖,箱體應力分布云圖及可為結構優化準確避開應力集中區域提供參考。

3)通過對減速裝置理論結構參數優化、模態試驗分析,得出:結構優化前后的行星齒輪減速裝置核心參數(如阻尼比、固有頻率等)指標均有所提升,且整體模態柔度均度得到優化,驗證了優化的可行性,可為其他類似減速裝置結構設計提供一定思路和方法。