內外腐蝕對凹陷管道剩余強度影響分析*

司剛強,薛正林,孫偉棟,劉保余,何世亮

內外腐蝕對凹陷管道剩余強度影響分析*

司剛強1,薛正林1,孫偉棟1,劉保余1,何世亮2

(1.中國石化管道儲運有限公司,江蘇 徐州 221008;2.浙江工業大學海洋研究院,浙江 杭州 310014)

以長輸油氣管道作為研究對象,采用球形壓頭對管道腐蝕區域展開位移加載,以實現管道局部區域的塑性變形,使管道出現腐蝕缺陷、凹陷缺陷、外腐蝕缺陷共存的組合缺陷,并圍繞此展開研究分析。用ABAQUS有限元軟件分析了管道內外腐蝕深度、長度以及凹陷深度分別對組合缺陷作用下管道剩余強度的影響。研究表明,凹陷深度對管道剩余強度影響最大,且內腐蝕缺陷對剩余強度的影響比外腐蝕缺陷大,對工程實際情況有一定的指導意義。

長輸管道;剩余強度;腐蝕缺陷;凹陷管道

1 引言

目前,中國長輸干線管道里程已突破12萬千米,承擔著全國70%的石油和99%的天然氣運輸。油氣管道在長時間運營后,會出現嚴重的老齡化,再加上腐蝕、凹陷等因素,使管道輸送效率明顯降低,甚至引發爆炸、中毒以及火災等重大安全事件,給經濟發展以及人員健康造成嚴重威脅。中國很大一部分管線建于20世紀七八十年代,服役年限已將近40年,而在役管道中約60%服役時間超過20年,設備及材料的老化日漸明顯,多年連續的較大管道泄漏事故使得管道是否能夠再用、是否需要報廢處理、如何保障其運行安全等成為必須面對的主要問題。

對于壓力管道的腐蝕以及凹陷,目前有大量的相關研究。西南石油大學薛濤[1]利用韌性斷裂失效模型,研究分析了凹陷管道損傷程度在不同參數下的變化情況,并且針對凹陷深度準則展開驗證,與此同時,分析了在管道內壓不斷變化條件下,球形凹陷臨界失效應變現象。劉維洋等[2]的研究主要圍繞管道凹陷的深度、長度、初始內壓以及下壓深度等維度展開,明確了各因素對含腐蝕凹陷管道極限載荷的作 用。鄒海翔[3]在研究過程當中,重點圍繞含體積缺陷凹陷管道的失效壓力、管道凹陷回彈、單純凹陷管道極限承載能力等展開。朱豪豪等[4]采用非線性有限元法,利用ABAQUS軟件構建相應的研究模型,用于分析缺陷寬度、長度以及深度3個參數對含缺陷埋地管道承載力的影響。王戰輝等[5]從方形缺陷的視角展開研究,選取缺陷寬度、深度以及長度為自變量,研究各自變量對剩余強度與等效應力的具體影響,并結合采油廠實際數據進行管道壽命預測。

以往,很多專家與學者都將研究的重點集中在管道腐蝕以及凹陷兩方面,而將上述兩種現象綜合研究的非常少[6-8]。

鑒于此,本次研究過程中,采用球形壓頭對管道腐蝕區域進行位移加載,以達到管道局部區域的塑性變形,從而產生內腐蝕缺陷、凹陷缺陷、外腐蝕缺陷共存的組合缺陷,同時結合實際工程案例展開詳細分析,以期達到夯實理論基礎的目的。

2 凹陷管道評價方法

目前對于凹陷管道的評價方法主要有兩種,分別為基于深度評價方法和基于應變評價方法[9-11]。此外,在ASME B31.8中指出:管道出現腐蝕與凹陷情形時,要根據ASME B31G中腐蝕剩余強度評價法求解管道的失效壓力。

2.1 基于深度評價方法

以深度為標準的評價法中,所采用的依據為凹陷的最大深度值,如果數值和標準既定的值一致,即認為需要采取移除或修理措施。ASME B31.8標準明確指出,平滑凹陷與帶腐蝕的凹陷深度不得大于管道外徑的6%。而加拿大工業標準協會所制定的CSA Z662則強調,如果管道的外徑小于 105.6 mm,平滑凹陷的深度必須小于6 mm;如果超過該臨界值,那么深度必須小于管道外徑的6%,存在裂紋的凹陷是不允許的。

基于凹陷深度的評價標準歸納總結如表1所示。

2.2 基于應變評價方法

美國機械工程師協會所制定的ASME B31.8標準詳細介紹了基于應變的評估準則,即管道的凹陷區域最大應變超過6%,那么就需要采取相應的措施,修理或者移除凹陷管道。而ASME B31.8詳細解釋了管道軸向彎曲應變、環向彎曲應變、軸向薄膜應變的求解公式,具體如下所示:

式(1)中:0為管道外半徑,mm;1為管道凹陷環向橫截面曲率半徑,mm。

式(2)中:為管道壁厚,mm;2為管道凹陷軸向橫截面曲率半徑,mm。

式(3)中:為凹陷深度;為凹陷長度。

管道內外壁的應變:

3 有限元分析

3.1 工作條件與缺陷參數

以東黃復線管道為例,東黃復線(黃島—昌邑)管道全長96 km,管道規格為Φ711.2×7.14 mm,材質為X60,彈性模量為206 000 MPa,泊松比為0.3,最小屈服強度為 414 MPa。

管道最大允許運行壓力為4.2 MPa,運行時介質溫度60 ℃。

缺陷參數信息如表2所示。

表1 基于凹陷深度的評價標準歸納總結

標準純凹陷含腐蝕凹陷含裂紋凹陷 ASME B31.4≤6%OD(NPS 4及更小管徑管道,深度小于等于6 mm)不允許不允許 ASME B31.8≤6%OD≤6%OD不允許 CSA Z662小于等于6 mm(小于等于105.6 mm管道),≤6%OD(大于105.6 mm管道)腐蝕深度小于等于40%管道壁厚不允許 API 1156≤6%OD,>2%OD 需進行疲勞評價不允許不允許

表2 缺陷參數信息

特征名稱特征長度/mm特征寬度/mm特征深度/(%)時鐘方向 凹陷——66:00 金屬損失-腐蝕內壁200100106:00 金屬損失-腐蝕外壁200100106:00

3.2 有限元模型

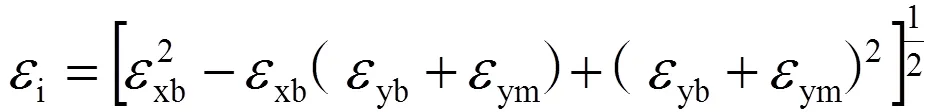

運用ABAQUS有限元軟件建立帶缺陷的直管模型,管道長為6倍外徑,按照圣維南理論,管道的長度超過其外徑5倍時,可以忽略邊界條件造成的影響[12-13]。假設管道內壓作用在管道內沒有壓力損失,即管道內的內壓力作用是定值。而此次研究的管道主要功能為長距離運輸,滿足以上條件,所以管道的熱損失不納入考慮范圍內[14-15]。將鋼球約束為剛體,給鋼球加載方向的位移,位移值為凹陷深度,在管道凹陷的時鐘方向施加凹陷,如圖1所示。本模型選擇實體三維八節點縮減積分單元(C3D8R)劃分網格,這種單元避免了剪切“鎖閉問題”,具有計算精度較高、計算效率高的優點。材料屬性為線彈性。

圖1 帶缺陷管道模型

3.3 邊界條件

將剛體球和管道的相互作用簡化為切向接觸和法向接觸,對這兩個方向的接觸關系分別進行假定,采用無摩擦硬接觸。根據所研究對象實際受力變形情況,利用耦合約束將左右端面六個自由度與參考點的運動約束在一起,參考點的位置位于左右端面圓心處。將管道一端固定,另一端設置為沿管道軸向對稱。

3.4 施加載荷

管道自重以及土壤壓力對管道失效壓力的影響非常小,因此,為簡化計算,可忽略上述因素,僅關注管道內壓和溫差影響。輸送介質壓力,在管道內表面施加壓力8 MPa。溫度荷載將初始溫度設置為20 ℃,分析時第一步溫度設置為60 ℃。常溫狀態鋪設的管道,工作狀態時溫度會變成內部介質的溫度。

3.5 剩余強度結果

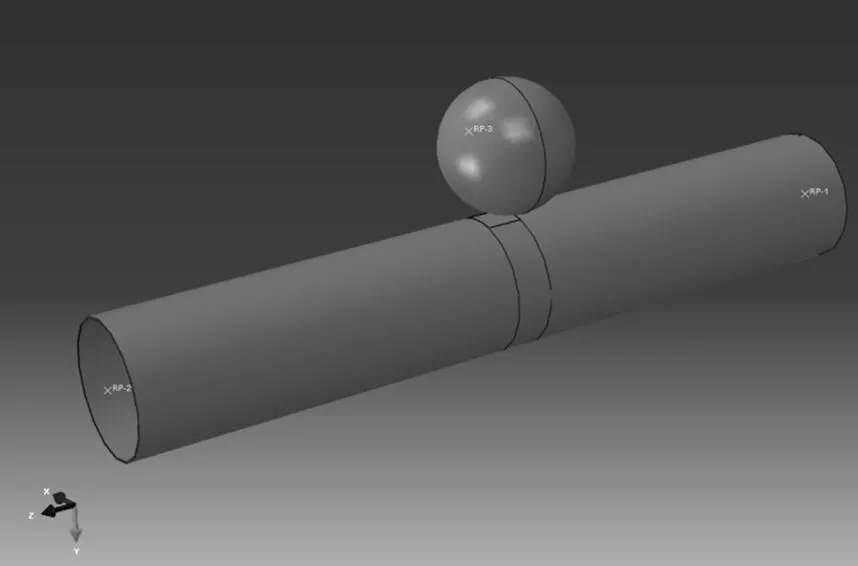

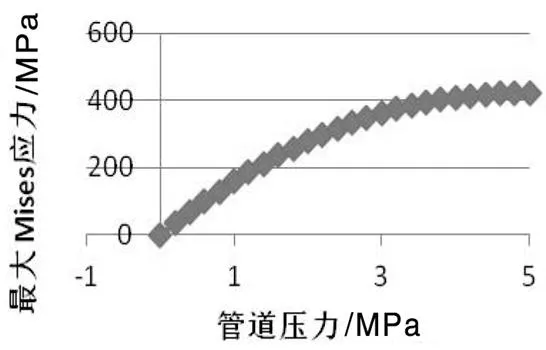

帶缺陷的管道MISES應力云圖如圖2所示。管道壓力與最大Von Mises應力曲線如圖3所示。當分析到0.52步時,管道達到屈服強度,為414 MPa。此時加載的壓力為8×0.52= 4.16 MPa,剩余強度為4.16 MPa,小于最大允許運行壓力,為4.2 MPa,管道無法繼續使用,需要修復缺陷或更換管道。

4 缺陷尺寸對剩余強度影響分析

4.1 內腐蝕缺陷深度

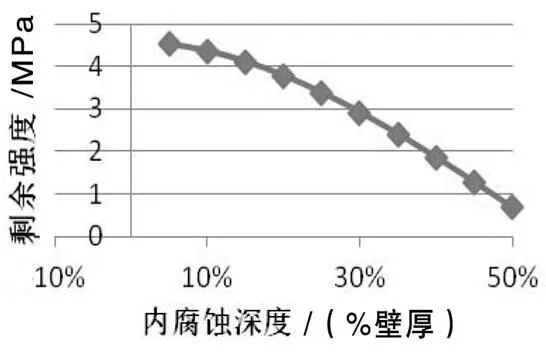

假設管體和凹陷的尺寸不變,凹陷深度為管徑的6%,內腐蝕長度為200 mm,寬度為100 mm,分別研究不同內腐蝕深度下管道剩余強度變化情況,腐蝕深度為壁厚的5%~50%,間隔5%。剩余強度結果如圖4所示,從圖4可以看出,隨著內腐蝕深度的增加,缺陷管道剩余強度逐漸減小,而且減小的趨勢越來越陡,可見內腐蝕深度對管道剩余強度的影響較大。

圖2 帶缺陷的管道MISES應力云圖

圖3 管道壓力與最大Von Mises應力曲線

圖4 剩余強度結果(內腐蝕深度)

4.2 外腐蝕缺陷深度

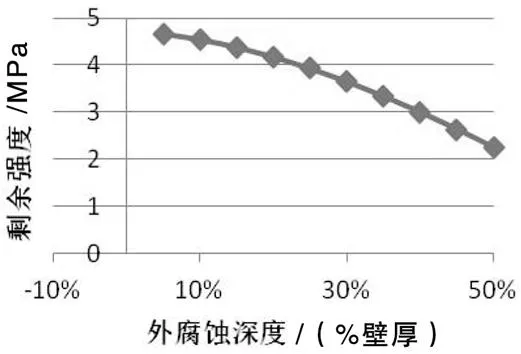

假設管體和凹陷的尺寸固定,凹陷深度為管徑的6%,外腐蝕長度為200 mm,寬度為100 mm,分別研究不同外腐蝕深度下管道剩余強度變化情況,腐蝕深度為壁厚的5%~50%,間隔5%。

剩余強度結果如圖5所示。從圖5可以看出,隨著外腐蝕深度的增加,缺陷管道剩余強度逐漸減小,且減小的趨勢越來越強,但是沒有內腐蝕深度對管道剩余強度的影響大。

4.3 內腐蝕缺陷長度

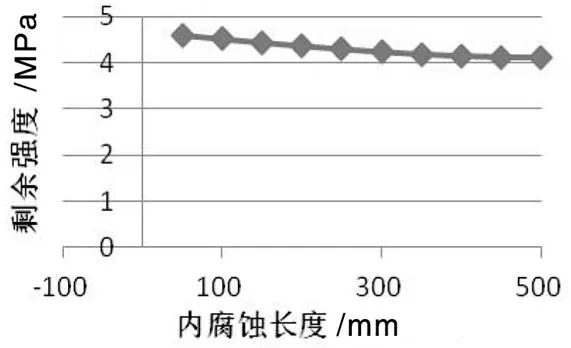

假設管體和凹陷的尺寸固定,凹陷深度為管徑的6%,內腐蝕深度為壁厚的10%,寬度為100 mm,分別研究不同內腐蝕長度下管道剩余強度變化情況,內腐蝕長度為50~500 mm,間隔50 mm,剩余強度結果如圖6所示。根據圖6可知,當內腐蝕缺陷長度上升時,剩余強度不斷降低,且形成平緩下降趨勢,可見這種影響是發生在特定范圍中的。另外,腐蝕缺陷長度的影響比深度的影響要小很多。

圖5 剩余強度結果(外腐蝕深度)

圖6 剩余強度結果(內腐蝕長度)

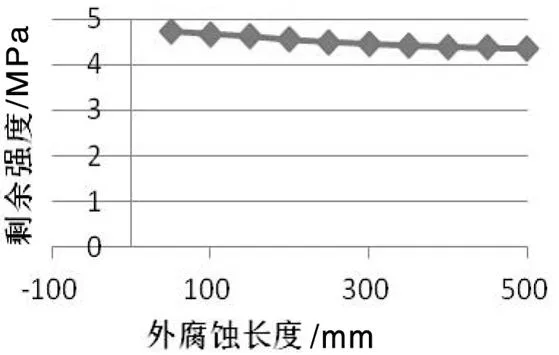

4.4 外腐蝕缺陷長度

假設管體和凹陷的尺寸固定,凹陷深度是管徑的6%,耐腐蝕深度是壁厚的10%,寬度值為100 mm,分別分析不同外腐蝕長度下管道剩余強度變化情況,外腐蝕長度為50~500 mm,間隔50 mm,剩余強度結果如圖7所示。分析圖7可知,當外腐蝕缺陷長度增大時,剩余強度呈下降趨勢,同樣形成平緩下降趨勢,但是比內腐蝕長度的影響要小一些。

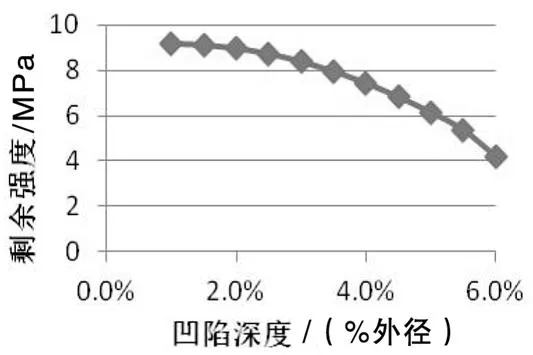

4.5 凹陷深度

假設管體的尺寸不變,內腐蝕和外腐蝕的深度均為壁厚的10%,寬度為100 mm,長度為200 mm,分別研究不同凹陷深度下管道剩余強度變化情況,凹陷深度為1%~6%,間隔0.5%,剩余強度結果如圖8所示。分析圖8可知,當凹陷深度值增大時,剩余強度呈下降趨勢,減小的趨勢越來越強,可見凹陷深度對剩余強度的影響很大,從剩余強度數值上看凹陷深度影響比腐蝕深度大。

5 結論

對于腐蝕缺陷深度與缺陷管道剩余強度,兩者呈明顯的反比關系,并且剩余強度隨著腐蝕深度增加,下降的趨勢越來越強,可見腐蝕深度對管道剩余強度的影響較大,且內腐蝕缺陷深度對剩余強度的影響比外腐蝕缺陷深度大。

對于腐蝕缺陷長度與缺陷管道剩余強度,兩者呈明顯的反比關系,且形成平緩下降趨勢,可見其對于缺陷管道剩余強度所形成的影響是在特定范圍內發生的,而且腐蝕缺陷長度產生的影響要遠遠低于深度產生的影響。內腐蝕長度的影響要比外腐蝕長度對剩余強度的影響大一些。

圖7 剩余強度結果(外腐蝕長度)

圖8 剩余強度結果(凹陷深度)

對于凹陷深度與缺陷管道剩余強度,兩者呈明顯的反比關系,剩余強度隨著凹陷深度的增加,下降的趨勢越來越明顯,可見凹陷深度對剩余強度的影響很大,從剩余強度數值上看凹陷深度影響比腐蝕深度大。

[1]薛濤.含凹陷管道安全性研究[D].成都:西南石油大學,2017.

[2]劉維洋,馬廷霞,鄒海翔,等.含腐蝕凹陷壓力管道極限載荷數值分析[J].中國安全科學學報,2016,26(6):92-97.

[3]鄒海翔.含凹陷管道極限承載能力分析[D].成都:西南石油大學,2016.

[4]朱豪豪,郭海林,閆生棟,等.含腐蝕缺陷埋地管道在外力作用下的承載力研究[J].中國安全生產科學技術,2018,14(11):70-75.

[5]王戰輝,馬向榮,范曉勇,等.含局部減薄缺陷管道剩余強度和剩余壽命的分析預測[J].化工機械,2019,22(1):89-93.

[6]AKBARI A R.Experimental and numerical investigation of ductile damage effect on load bearing capacity of a dented API XB pipe subjected to internal pressure[J].Engineering Failure Analysis,2015(47):208-228.

[7]焦中良,帥健.含凹陷管道的完整性評價[J].西南石油大學學報(自然科學版),2011,33(4):157-164.

[8]楊瓊,帥健.凹陷管道的工程評定方法[J].石油學報,2010,31(4):649-653.

[9]孫明楠,高健,林冬,等.含凹陷油氣管道安全評估方法[C]//中國機械工程學會會議論文集.北京:2015年全國失效分析學術會議,2015:439-442.

[10]陳健,雷錚強,王富祥,等.基于有限元法的含凹陷油氣管道應變分析[J].計算機輔助工程,2015,24(5):59-62.

[11]雷錚強,陳健,王富祥,等.基于內檢測數據的管道凹陷應變計算[J].油氣儲運,2016,35(12):1275-1280.

[12]伍穎,唐娜,莫玉,等.含Ⅰ型單純凹陷缺陷油氣管道殘余應力的數值分析[J].機械強度,2015,179(3):524-528.

[13]馬欣,薛濤,師統麾,等.影響凹陷管道安全因素分析[J].中國安全生產科學技術,2016,12(6):123-127.

[14]ALLOUTI M,SCHMITT C,PLUVINAGE G,et al.Study of the influence of dent depth on the critical pressure of pipeline[J].Engineering Failure Analysis,2012,21(1):40-51.

[15]ALASHTI R A,JAFARI S,HOSSEINIPOUR S J.Experimental and numerical investigation of ductile damage effect on load bearing capacity of a dented API XB pipe subjected to internal pressure[J].Engineering Failure Analysis,2015(47):208-228.

X937

A

10.15913/j.cnki.kjycx.2019.23.005

2095-6835(2019)23-0012-04

司剛強(1968—),男,碩士,高級工程師,研究方向為油氣管道工程及原油儲運管理與技術。

中國石油化工股份有限公司“基于完整性管理技術的長期服役油氣管道安全運行策略研究”(編號:315006)

〔編輯:嚴麗琴〕