超長超高強度特大型地腳錨栓群安裝

李忠陽 雷志強

【摘要】本文通過昆明市地標建筑昆明春之眼商業中心工程主塔鋼結構超長超高強度的柱腳錨栓群的安裝方法,著重講述超長超高強度特大型地腳錨栓群整體快速安裝的一種創新思路及實施效果。為后續類似工程提供借鑒和參考。

【關鍵詞】超長超高強度;地腳錨栓群;快速;整體安裝

1. 工程簡介

昆明春之眼商業中心項目,位于云南省昆明市,是一個集商務、購物、居住、觀光為一體的大型城市綜合體項目,建成之后將是昆明主城區核心區一個標志建筑,主塔樓高度407米,為昆明第一高樓、云貴高原多頻地震帶第一高樓,因此被比作“春城的眼睛”。

圖1 ?春之眼商業中心項目效果圖

項目地處云貴高原地震帶,抗震設防烈度8度,為確保結構安全,外框設置了六根巨型鋼柱及翼墻,整個核心筒布置滿鋼板剪力墻,由于項目地處軟土區,為了確保基礎安全,主塔底板厚度達5.5m,整個底板澆筑了2.4萬方混凝土,為確保主體結構與地基基礎的可靠連接及抗震設防要求,主塔鋼構件埋件采用采用超長、超高強度錨栓連接,強度為835級,最大直徑為75mm,長度達7m,單根重量達289kg,總錨栓數量1692根。為國內地腳錨栓使用強度最高、長度最長,使用最集中的地腳錨栓群。

圖2 ?高強度地腳錨栓群模型大樣圖

2. 施工重點、難點分析

2.1 工期要求

高強錨栓材質特殊,制造工藝特殊,加工周期長,2019年1月13日才能全部送達現場,根據現場的施工進度安排,2019年1月26日,必須澆筑混凝土,由于主塔鋼筋量達4000t,為確保工序施工進度,高強度地腳錨栓的預埋工作必須在2019年1月20日完成,且高強錨栓必須在底板底筋綁扎完成后才可開始施工,預計底筋綁扎完成時間為2019年1月15日,也就是說留給我們施工的時間只有5天,單根錨栓最重達289kg,人工無法完成安裝,必須利用施工機械進行安裝,由于此時土建已開始作業,汽車吊等施工機械作業及其困難,施工組織協調難度極大,必須使用現場的兩臺塔吊進行安裝,根據項目部測算,單獨完成一根高強錨栓的安裝需要10~15分鐘,整個主塔高強錨栓總數1692顆,安裝完成需要180小時,而現場塔吊還需要各個專業交叉使用,預計整個主塔安裝完成需要13天。如何在5天的時間內安裝完成高強錨栓,成為擺在項目部所有人員面前的第一個難題,也是確保項目履行的一個重點。

2.2 安裝精度要求

高強度地腳錨栓安裝精度要求高,偏位處理難度大,普通地腳錨栓一旦發生偏位,只能采取現場利用鉸刀等機械擴孔工具進行擴孔,高強錨栓對應的柱底板核心筒為80mm,外框100mm后,現場進行擴孔,不具備可行性。根據設計要求,直徑75mm(端部90mm)的高強錨栓相對應柱底板孔徑為100mm,直徑50mm(端部60mm)的高強錨栓相對應柱底板孔徑為70mm,也就是說底板開孔僅比高強錨栓直徑寬10mm,而單根高強錨栓長度達7m,因此如何確保高強錨栓安裝精度是本工程的一個難點,也是涉及整個結構安全的重點。

2.3 安裝難度大

安裝難度大,普通高強錨栓采用中部及端部10mm定位板進行固定,而高強錨栓采用桿體端部墩粗工藝,及兩端大中間小,定位板的開孔必須大于端部才能穿入,端部比中間桿體大“10~15mm”,且高強錨栓下端位于底板地面鋼筋上層150mm,導致普通定位板喪失其作用,而且高強錨栓材質特殊,不允許焊接,因此如何對高強錨栓的安裝進行固定,是一大難點,也是確保高強錨栓安裝的一個重點。

3. 施工方案選擇

3.1定位方案選擇

3.1.1方案一:普通錨栓定位

根據以往工程普通錨栓施工經驗進行分析,由于高強錨栓墩粗工藝,定位板孔徑比高強錨栓桿體大15mm以上,無法進行有效定位,因此需要采用定位卡板對每根高強錨栓進行固定,且需先將錨栓穿入后方可進行施工。

該方案:

(1)優點:有類似施工經驗,便于控制安裝精度。

(2)缺點:施工周期長,交叉作業多,施工協調難度大。

3.1.2方案二:優化定位

根據普通錨栓的施工方法進行優化,將定位板移至上下端部,利用螺母進行有效固定,由于桿體長,為保證側向剛度,在中間加設臨時支撐,利用U型卡對錨栓進行固定。

該方案:

(1)優點:可以有效解決錨栓定位問題,U型卡施工相比較定位卡板施工更方便。

(2)缺點:措施費用相對增加較大。

通過分析,結合施工進度要求、高強錨栓工藝特殊要求,采用方案二。

3.2安裝方案選擇

3.2.1方案一:原位散裝

提前將高強錨栓支架在錨栓位置現行進行固定,然后利用塔吊及施工機械將高強錨栓單根進行插入,考慮施工進度需要,現場安排汽車吊下基坑板面進行輔助作業,根據施工進度需要,至少安排三臺汽車吊才可滿足施工需要。

該方案:

(1)優點:有類似施工經驗,施工相對簡單。

(2)缺點:施工周期長,交叉作業多,施工協調難度大,且現場不可控因素太多。

3.2.2方案二:整體拼裝、分片安裝

在施工場地外側安排預拼裝場地,將高強錨栓分區分片進行預拼裝,拼裝完成后,整體吊裝就位。

該方案:

(1)優點:拼裝時可選用汽車吊進行拼裝,避免塔吊作業的緊張,同時不占用筏板施工場地,減小施工協調難度。

(2)缺點:精度要求高,增加措施費用。

綜合考慮施工進度要求,施工精度要求,從確保履約為前提,采用方案二。

3.3穿孔率控制方案選擇

3.3.1方案一:與底板整體安裝

將柱底板單獨摘出與高強錨栓一起安裝,混凝土澆筑完成后,將柱身與底板在現場進行焊接。

該方案:

(1)優點:可確保穿孔率100%。

(2)缺點:現場焊接量大,焊接質量不可控,焊接變形大。

3.3.2方案二:與首節柱整體安裝

在方案1的基礎上進行優化,將首節柱直接與高強錨栓安裝在一起,首節巨柱及高強錨栓單塊重200t。

該方案:

(1)優點:確保穿孔率,現場焊接量也不大。

(2)缺點:需增加大量的安裝措施固定錨栓及鋼柱,安全風險極大。

3.3.3方案三:按實測后開孔

加強柱腳錨栓的整體定位,混凝土澆筑完成后,將高強錨栓的實測數據反饋至加工廠,加工廠按照高強錨栓的實際測量數據開設柱底板的孔。

該方案:

(1)優點:確保穿孔率,現場焊接量不增加,也不增加措施材料投入。

(2)缺點:首節柱加工緊張。

通過對工期、質量要求、履約保證及首節柱安裝要求等綜合分許,采用方案三。

3.4施工方案的最終確定

將高強錨栓的定位板移動至上下端部,定位板開孔按照設計坐標在加工廠進行開孔,安裝支架在地面進行整體組裝焊接,將高強度錨栓在地面與支架進行整體拼裝固定,中間采用U型卡進行輔助定位,地面預拼裝后分片整體進行安裝,整體校正,確保高強錨栓分區整體安裝精度,然后對高強錨栓進行單根抽檢,確保精度。混凝土澆筑完成后將高強錨栓的實際測量數據反饋至加工廠,加工廠按照實測數據進行柱底板開孔。

4. 方案實施

4.1 安裝支架制作

安裝支架主要由立柱、斜撐、橫撐、上下定位板組成,在地面進行拼裝組焊。支架主體、斜撐與下定位板將與高強錨栓一起整體澆筑至混凝土內,故均采用焊接連接,上定位板在混凝土澆筑完成后可拆除回收,上部定位板與立柱可采用立柱穿定位板,采用銷軸固定的方式,也可以直接焊接固定,后期切除。上下定位板按照設計的高強錨桿位置進行開孔,開孔孔徑為高強錨栓錨桿直徑+2mm,以確保高強錨栓穿孔及精確定位。

4.2 高強錨栓安裝

支架制作完成后,在地面進行高強錨桿安裝工作。

上下端固定方式,高強錨栓每端配置兩個螺母,將兩顆螺母置于定位板上下兩端,可調節與緊固,避免焊接。

高強錨栓長度達7m,中間必須加設橫撐,橫撐采用槽鋼制作(側向安裝),在高強錨桿相鄰位置開孔,通過U型卡將高強錨栓與橫撐固定。

圖5 ?高強錨桿地面拼裝

圖6 ?錨栓支架整體安裝

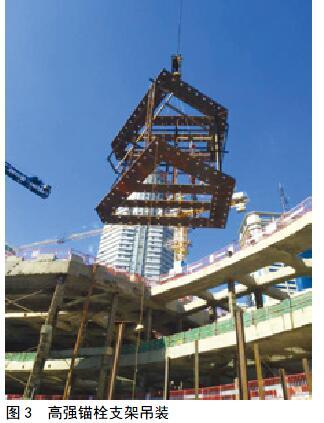

4.3 整體安裝

高強錨栓在支架安裝完成后,將高強錨栓與支架利用塔吊整體吊裝至預定區域進行安裝,安裝時斜撐與底板鋼筋進行有效固定,由于底板抗震鋼筋不允許焊接,斜撐底板采用U型卡與基礎底板鋼筋固定。

4.4 整體校正

提前在支架上設置控制點,對整個支架進行整體測量校正,由于定位板開孔直徑為d+2mm,可以確保高強錨栓的精度,加快施工速度。同時在后續混凝土澆筑過程中能有效的進行錨栓的空間位置復核。

4.5 驗收

及地腳錨栓安裝完成后,通過高精度全站儀對支架的控制點進行復測,整體校正,然后抽檢地腳錨栓的空間坐標,復核完成,由建設單位、監理單位、總包單位、施工單位聯合驗收。

圖7 ?各參加單位聯合驗收

4.6 巨柱安裝

混凝土澆筑完成后,及時對錨栓進行復測,將高強錨栓的實測空間坐標按反饋至加工廠,加工廠根據實測數據進行柱底板開設。經過現場的實際安裝檢驗,現場未出現柱底擴孔情況,現場實際安裝穿孔率100%,安裝精度得到保證。

圖8 ?巨柱安裝

圖9 ?巨柱安裝

圖10 ?巨柱安裝

5. 總結

春之眼商業中心項目是云貴高原多頻地震帶的第一高樓,項目使用為超長超高強度錨栓群是國內地腳錨栓使用強度最高、長度最長,使用最集中的地腳錨栓群,具有材質、工藝特殊,工期緊張,現場施工環境受限的工程特點,經過現場的各種施工方案的綜合分析評比,最終確定了以上施工方法。該方法的實施滿足了項目提出的各項要求,節約施工工期,嚴格控制了安裝的精度。同時希望本工程超長超高強度的地腳錨栓群施工技術運用,能為類似工程的施工提供參考和借鑒。

參考文獻

[1] GB50205-2001 鋼結構工程施工質量驗收規范

[2] GB50755-2011 鋼結構工程施工驗收規范

[3] JGJ 99-2015 高層民用建筑鋼結構技術規程

(作者單位:中建二局安裝工程有限公司)

【中圖分類號】TU606

【文獻標識碼】A

【文章編號】1671-3362(2019)11-0059-03