基于安裝誤差的導引頭隔離度測量值修正

周永恒,崔少輝,方 丹

(陸軍工程大學石家莊校區,河北 石家莊 050003)

0 引 言

紅外成像導引頭是引導導彈完成對目標的搜索、識別與跟蹤的高精度傳感器。但受發動機和空氣阻力影響,導引頭在制導過程中彈體始終處于劇烈抖動,從而導致導引頭光軸發生偏移和擺動,甚至丟失目標[1-2]。因此,保持視軸穩定是導引頭光電探測系統實現目標識別跟蹤的基礎,實現隔離度的準確測量對紅外成像導引頭性能的評估鑒定具有重要意義。

目前國內外對導引頭隔離度測試方法研究較多,但對隔離度測量值誤差的研究還比較少見。國外對導引頭隔離度測試的研究主要集中于仿真測試實驗室的建立,如美國20世紀70年代建立的“自動紅外成像導引頭性能評估實驗室(AIISPES)”[3],該系統能夠對包含隔離度在內的導引頭主要性能參數的進行準確測量。到2007年,美國空軍電子戰評估中心(air force electronic warfare evaluation simulator,AFEWES)[4]已研發出擬真程度高、紅外對抗模型齊全的紅外導引頭半實物仿真測試系統。與此同時,英國、荷蘭、加拿大等國家的相關部門也建立了相關實驗室來開展紅外導引頭的測試工作[5]。

國內主要集中于測試理論與測試方法的研究,朱華征等[6]、李富貴等[7]對平臺導引頭隔離度及隔離度寄生回路測試方法進行研究,提出了等效回路測試的方法,可獲得較高的測試精度;但該方法僅適用于導引頭伺服系統的開發階段。孟令東[8]、張安峰[9]等基于光-電-機-算相結合的方法來實現對光電穩定系統穩定精度的測試,可為系統評價提供有力依據;但測試設備復雜,難度較大。目前紅外導引頭隔離度的主要測試方法是利用三軸轉臺來模擬彈體的擾動,使其按照一定的頻率與幅值振動來進行隔離度的測試[10-11];該方法需將紅外導引頭安裝于轉臺內框,不可避免地會引入安裝誤差,使得模擬彈目視線運動與理想彈目視線運動不重合產生附加誤差,這些誤差直接影響導引頭隔離度的測量結果[12]。隨著導引頭精度的提升,對導引頭隔離度的要求也越來越高,如不考慮安裝誤差影響所得測試結果無法滿足測試精度要求。

本文基于多體建模理論建立了導引頭安裝誤差模型,分析了由安裝誤差導致的導引頭隔離度測量誤差,并給出了隔離度測量誤差的補償方法。

1 導引頭隔離度測試及其系統

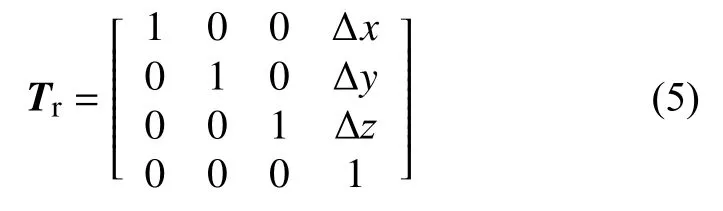

隔離度是導引頭的一個重要指標,表征導引頭對彈體抖動的隔離能力。這里將隔離度 γ定義為紅外導引頭輸出視線角速度與彈體轉動角速度之比。

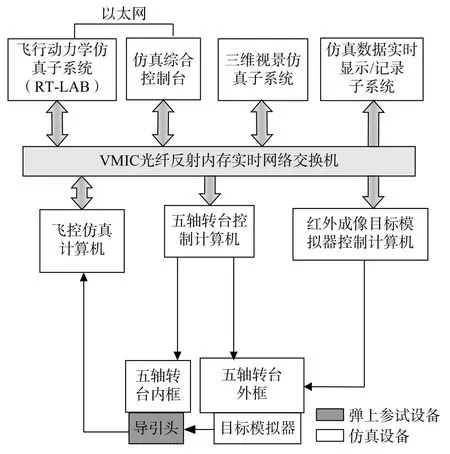

紅外成像導引頭半實物仿真測試系統主要包括五軸飛行轉臺、紅外目標模擬器、視頻分析儀及記錄系統、總控與測評系統、實時數字接口、分布式通信系統,如圖1所示。紅外導引頭安裝于五軸轉臺的內框,導引頭回轉中心與轉臺回轉中心重合,模擬導彈飛行過程中俯仰、偏航、滾轉三個自由度的擾動;紅外目標模擬器架設于外框,產生目標模擬信號,導引頭接受目標輻射信號,并通過伺服系統控制導引頭光軸始終指向目標;綜合控制臺用于仿真系統的控制、管理和集成,并實時采集轉臺和導引頭輸出視線角速度數據。

圖1 導引頭半實物仿真測試系統框圖

隔離度測試原理如下:測試過程中,目標保持靜止,導引頭處于目標跟蹤狀態;給轉臺內三軸輸入幅值為A,頻率為彈體自振頻率的正弦信號,模擬彈體飛行過程中的擾動;由于導引頭隔離度的存在,導引頭產生視線角速度輸出,則隔離度計算公式為:

其中,Rdr反映了隔離度的幅值特性,φ反映了隔離度的相位特性。

2 導引頭安裝誤差分析及建模

2.1 導引頭安裝誤差分析

在五軸轉臺內三軸上建立轉臺基準坐標系(慣性坐標系)O-x0y0z0,轉臺安裝基面坐標系O-x1y1z1,導引頭體坐標系O-x2y2z2以及視軸坐標系O-x3y3z3。轉臺基準坐標系以轉臺回轉中心為坐標原點O,Ox軸指向目標初始位置,Oy軸沿垂線向上,Oz軸與其他兩軸垂直并遵循右手定則。

理想情況下,導引頭體坐標系O-x0y0z0與轉臺安裝基面坐標系O-x1y1z1應當完全重合。但由于安裝誤差的存在,實際導引頭體坐標系與理想體坐標系坐標原點之間存在位置偏差,且對應的各個軸系間存在角度偏差。設紅外目標模擬器到轉臺回轉中心的距離為R,r為導引頭回轉中心與轉臺回轉中心的安裝位置偏差,則安裝誤差示意圖如圖2所示[13]。

圖2 導引頭安裝誤差示意圖

2.2 誤差運動轉換矩陣

轉臺系統可以抽象為多體系統,多體系統利用特有的低序體陣列來描述復雜系統。設轉臺基準坐標系為0體,則有轉臺安裝系為1體,導引頭體坐標系為2體,視軸坐標系為3體。對每個低序體分別建立體坐標系和運動參考坐標系,轉臺的運動可以等價于體坐標系相對于其運動參考坐標系平移和旋轉[14]。

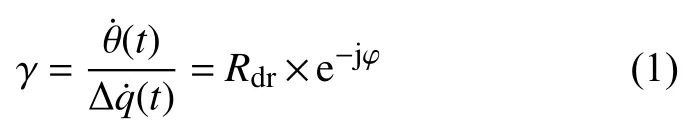

根據剛體旋轉理論,各體序間的相對變換關系可由齊次坐標變換法來求得[15]。以導引體坐標系與轉臺安裝基面坐標系為例。設由導引頭安裝誤差引起的導引頭體坐標系與轉臺安裝基面坐標系間的軸系誤差分別為 δx、δy、δz,則對應旋轉矩陣為:

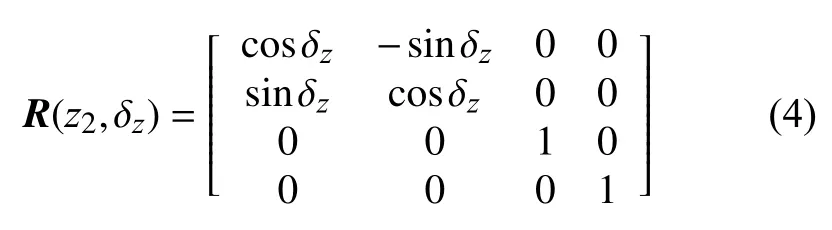

令:Tα=R(x2,δx)R(y2,δy)R(z2,δz),則Tα為導引頭體坐標系到轉臺安裝基準面坐標系的旋轉變換矩陣。設導引頭體坐標系原點在O-x1y1z1中的位置偏差向量為P(?x,?y,?z),對應的平移變換矩陣為:

則導引頭體坐標系到轉臺安裝基面坐標系的變換矩陣為:T=Tr·Tα。

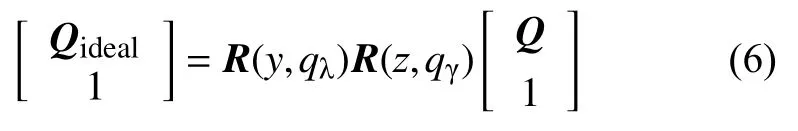

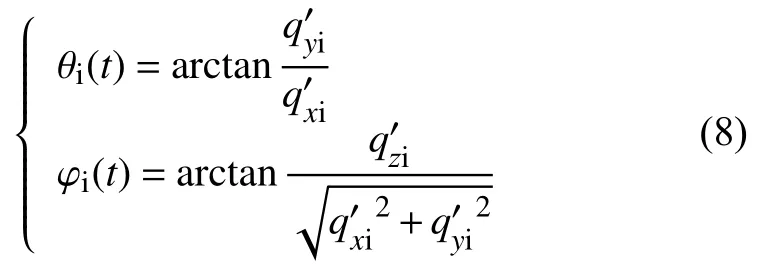

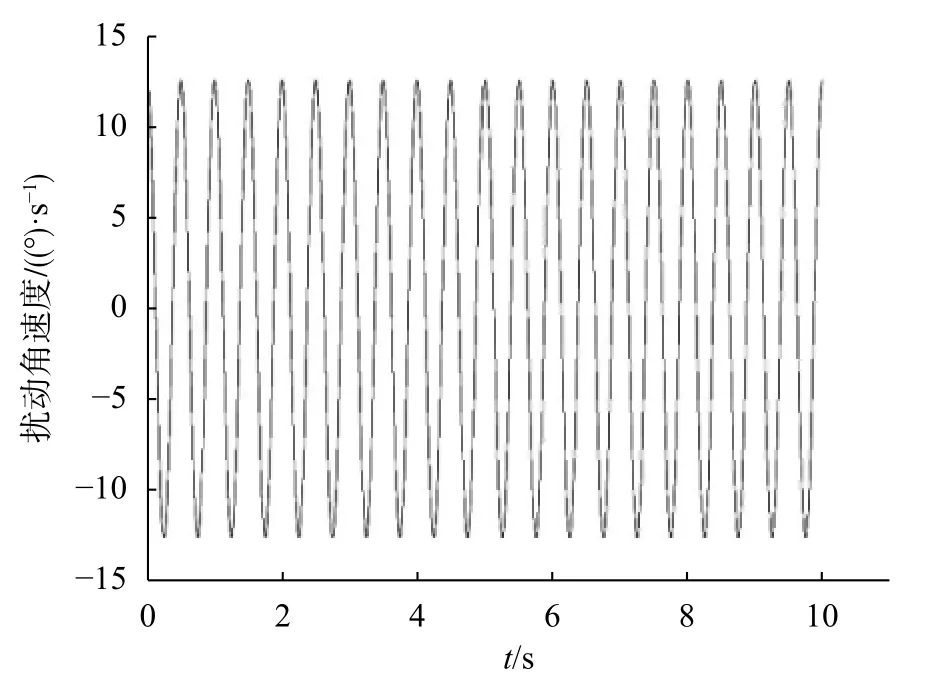

2.3 導引頭安裝誤差建模

理想情況下,導引頭體坐標系與轉臺安裝基面坐標系重合,設轉臺回轉中心到目標模擬器的距離為R,定義視軸在視軸坐標系內的指向矢量Q=(R,0,0)T,設t時刻下導引頭理想視軸偏航角為qλ,俯仰角為qγ,則理想視軸指向在轉臺安裝坐標系的指向向量Qideal=(qxi,qyi,qzi)T為:

設此時三軸臺內框、中框、外框的轉角分別為γ(t)、φ(t)、θ(t),則理想視軸在轉臺基準坐標系中的指向向量可表示為

t時刻下導引頭理想方位角與俯仰角為:

但由于紅外導引頭通過工裝固定于轉臺的內三軸,將不可避免會引入安裝誤差,使得導引頭體坐標系與轉臺安裝基準坐標系不重合。當轉臺轉動時,導引頭也隨之旋轉相應角度,導引頭體坐標系與轉臺安裝基面坐標系的相對位置不發生改變,則t時刻下導引頭實際視軸指向向量在轉臺基準坐標系下可表示為

δx、δy、δz為導引頭體坐標系與轉臺安裝基面坐標系間的軸系誤差,則可得轉動后導引頭視軸的實際方位角與俯仰角為:

則由安裝誤差引入的視線角速度測量誤差為:

3 仿真分析

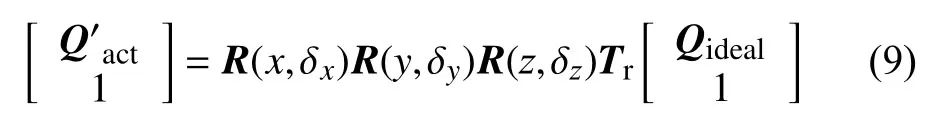

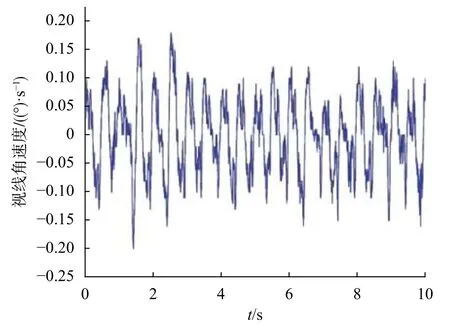

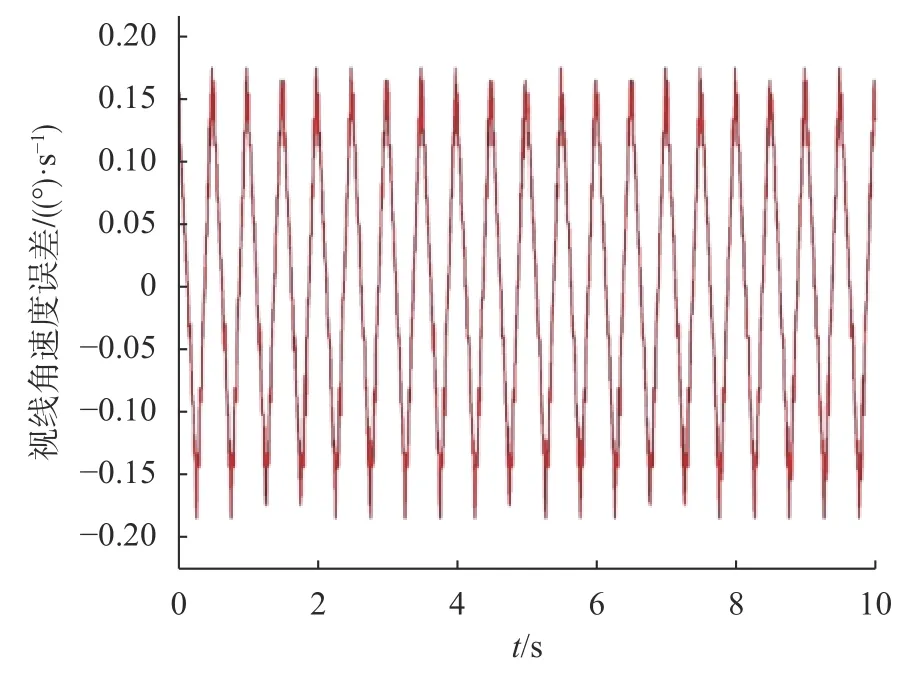

以俯仰方向隔離度測量為例,利用所建立的誤差模型對導引頭安裝誤差所引入的隔離度測量值誤差進行仿真分析,設安裝誤差位置為 0.01m,導引頭體坐標系與轉臺安裝基面坐標系間的軸系誤差為δx= 0.74°、δy= 0.2°、δz= 0°。設正弦擾動信號頻率為 2 Hz,幅度為 1°,數據采集時間為1 ms。圖3 和圖4分別為干擾信號擾動角速度以及由安裝誤差引起的導引頭視線角速度誤差,可以看出由安裝誤差引入的視線角速度均方根誤差為 0.002 12 (°)/s,此時由安裝誤差引起的隔離度均方根誤差為0.019%。

圖3 擾動信號角速度

圖4 安裝誤差引起的視線角速度誤差

令導引頭安裝位置誤差由 0.01m開始逐漸增大到 0.1m,此時由安裝誤差導致的最大視線角速度仿真誤差以及隔離度誤差如表1所示。

表1 安裝誤差引入的測量誤差

由表中數據可知,位置偏差增大,引入的導引頭視線角速度仿真誤差越大,從而導致隔離度測量值誤差增大。由于高精度導引頭的隔離度要求一般在1%~2%,如不嚴格控制安裝誤差,必將極大影響隔離度指標的測試精度。必要時,需利用誤差模型對安裝誤差引起的到隔離度測量誤差進行補償。

4 半實物仿真測試

本文采用某型號紅外成像導引頭進行半實物仿真測試。將其通過夾具安裝于五軸轉臺的內三軸,此時可測得紅外成像導引頭實際安裝誤差為 0.062m,導引頭體坐標系與轉臺安裝基面坐標系間的軸系誤差為 δx= 0.78°、δy= 0.26°、δz= 0.02°。

安裝好后,采用第1節所述方法對其進行隔離度測試,導引頭開機,轉臺尋零復位,令導引頭鎖定目標。

控制五軸轉臺內三軸的俯仰軸按照2 Hz、1°的頻率和幅值進行擾動,系統數據采樣時間為1 ms,并實時記錄導引頭輸出視線角速度。

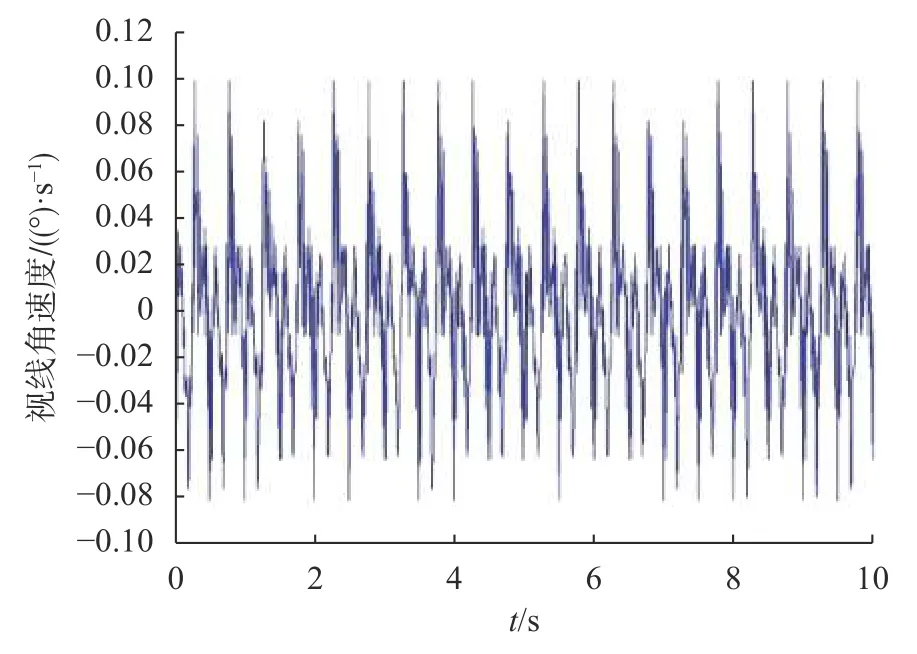

測試結果如圖5所示,采用低通濾波器剔除導引頭輸出視線角速度中的噪聲和毛刺,可求得導引頭視線角速度為0.131 (°)/s,伺服系統隔離度為1.034%。

圖5 導引頭輸出視線角速度

利用本文提出的安裝誤差模型可以求得導引頭視線角速度輸出誤差如圖6所示,得隔離度測量值的均方根誤差為0.129%,誤差百分比達到12%,已經無法滿足高精度的測試要求。比較圖5和圖6可知導引頭輸出視線角速度與由安裝誤差引起的視線角速度在相位上不存在滯后,因此可認為由安裝誤差引起的視線加速度測量誤差正向疊加到導引頭輸出角速度上,從而導致隔離度變差。這里得到的由安裝誤差引起所的視線角速度誤差為復數,并與導引頭輸出角速度存在明確的相位與幅值關系,因此可直接相減。補償后導引頭視線角速度如圖7所示,補償后隔離度為0.902%,因此可采用本文建立的誤差模型提高半實物仿真測量系統測量精度。

圖6 安裝誤差引起的視線角速度誤差

圖7 補償后導引頭視線角速度

5 結束語

本文分析了由紅外導引頭安裝誤差引入的隔離度測量值誤差,運用多體建模理論建立了誤差模型。定量分析了安裝誤差對紅外導引頭隔離度測試的影響,并給出了一種補償方法。仿真和半實物仿真實驗結果表明,方法可有效補償由安裝誤差引起的系統測量角速度偏差,提高導引頭隔離度測量精度,且重復性好,測試效率高。這對解決紅外導引頭高精度指標測量問題具有指導意義,為在實驗室條件下紅外導引頭關鍵戰技性能指標的測試評價提供應用借鑒。