彈簧鋼脫碳優化控制實踐

供稿|張艷軍,譚貝,毛赟 / ZHANG Yan-jun, TAN Bei, MAO Yun

內容導讀

脫碳層的厚度是評價彈簧鋼性能的一個重要指標。中天特鋼第六軋鋼廠雙蓄熱高爐煤氣加熱爐受燒嘴形式所限,在爐內很難獲得均勻可控的爐內氣氛,同時受限于粗軋機的生產能力無法采用低溫加熱工藝來抑制彈簧鋼表面脫碳。文章在分析彈簧鋼產生脫碳的原理的基礎上,通過確定更優的加熱溫度、調整加熱爐的相關參數、控制加熱時間等手段控制彈簧鋼在加熱過程中脫碳層的產生,并取得了較為理想的效果。

脫碳的影響因素

鋼中含碳量和加熱爐爐氣之間的碳勢差是加熱過程中鋼表面產生脫碳的根本動力。當雙方之間的碳勢差越大時,鋼在加熱過程中的脫碳傾向越大;碳勢差越小脫碳傾向越小。而加熱時間是決定加熱過程中鋼表面產生的脫碳層厚度的另一關鍵因素。

爐氣氛圍對脫碳的影響

加熱爐內不同的氣體對鋼的脫碳影響是不同的。工業加熱爐內主要的氣體有CO、CO2、O2、N2、H2、CH4、H2O等,其中脫碳能力最強的介質是H2O,其次是CO2與O2;而CO和CH4則會抑制鋼的脫碳。圖1所示為60Si2MnA表面脫碳隨爐氣內CO含量變化的情況,實驗加熱溫度為1100℃,加熱時間為60 min。

加熱溫度對脫碳的影響

圖2 為60Si2MnA中碳勢、爐氣碳勢(CO質量分數為96.77%)和兩者碳勢差在不同加熱溫度下的變化。圖3為60Si2MnA在CO質量分數為96.77%的爐氣內加熱60 min,不同加熱溫度下的脫碳層厚度。

從圖中可以看出:隨著溫度的升高,爐氣的碳活度不斷降低,但降低速率不斷減小;60Si2MnA中的碳活度也呈逐漸降低的態勢,降低速率以1150℃為界先減小后增大;碳勢差以1150℃為界先增大后減小。

實際生產中往往采用低溫加熱來控制脫碳,但由于彈簧鋼質地硬,變形困難,低溫軋制對粗軋機組的能力要求很高。中天特鋼第六軋鋼廠受限于粗軋機組的能力,在大規模生產中很難將加熱溫度降低到1080℃以下。因此,本文介紹了高溫隨爐加熱實驗,將加熱爐高溫段加熱溫度控制在1220~1250℃,驗證高溫加熱對脫碳的影響。

彈簧鋼脫碳控制實踐

加熱爐相關控制參數的調整

由于加熱爐為步進式高爐煤氣雙蓄熱加熱爐,這種加熱爐受限于燒嘴的形式,爐內的氣氛很難特別均勻,很容易形成局部氧化性氣氛或還原性氣氛。針對這種情況,首先在不改變煤氣、空氣壓力的情況下,將空氣閥門開度減小至60%~70%,拉長火焰。將換向周期從原來的90 s,縮短到了45 s。經過調整后,爐內氣氛的均勻度有了明顯好轉。

高溫防脫碳工藝驗證

鋼加熱溫度與脫碳層深度直接相關。當加熱溫度在1220~1250℃時,加熱爐內碳勢差相對處于較低水平,有利于脫碳控制。采用60Si2MnA彈簧鋼標樣隨爐加熱的方式,驗證高溫加熱工藝的有效性。由于實驗測得的標樣脫碳層厚度是相當于坯料在加熱過程中產生的脫碳厚度。因此,需要將該厚度用公式折算成不同規格成品的脫碳層厚度。

◆ 鋼坯脫碳層厚度與成品脫碳層厚度的折算公式

假設鋼坯出爐時脫碳層厚度為H,成品脫碳厚度h,假設出爐后鋼坯的脫碳厚度不會再變化,依據體積不變定律,則兩者脫碳厚度關系如下:

式中,h為成品脫碳厚度;H為坯料脫碳厚度;R為成品半徑;B為坯料厚度;W為坯料寬度;L為坯料長度;l為成品長度。

兩者簡化,則

即在成品規格一定的條件下,成品脫碳厚度與坯料的寬度、厚度成反比,與坯料的脫碳厚度成正比。

◆ 實驗步驟

選用我廠生產的48圓60Si2MnA作為試驗材料,分別跟隨軸承鋼和20管鋼坯的加熱生產進行試樣的加熱實驗(加熱條件見表1),并選取試樣橫截面的組織進行金相分析(圖4),注意試樣焊接方向應與鋼坯長度方向垂直,避免試樣檢測面正對加熱爐燒嘴。

◆ 實驗結果與分析

實驗表明,1220~1250℃高溫長時間加熱試樣a、b都沒有全脫碳,只存在部分脫碳層,可以驗證在1220~1250℃的加熱溫度下氧化性的加熱氣氛內可以較好地控制彈簧鋼表面的脫碳層厚度。

優化加熱時間

正常連續生產過程中,在保證生產節奏的前提下減小成品脫碳,可根據不同鋼種生產要求及其鋼種特性要求,采用適當布爐方式來減少坯料的加熱時間,以分批進爐為例,驗證分批進爐對脫碳控制的效果。

表1 標樣加熱試樣加熱條件對比

◆ 實驗內容

以生產55Cr3φ26 mm規格產品為例,采用分批入爐的方法,對當天生產的55Cr3鋼坯進行入爐排布。55Cr3加熱工藝如表2所示。

均熱段和加熱一段為高溫加熱區域,在此溫度范圍內脫碳最為嚴重[1],生產時應盡量減少鋼坯在此區間的加熱時間,特別是長時間停臺時,鋼坯不能停在均熱段和一加段,中天特鋼第六軋鋼廠步進式加熱爐四個加熱段長度如圖5所示。

其中均熱段總步數:21步;加熱Ⅱ段總步數:21步,這兩段為高溫加熱段。

由于55Cr3需要鋸切下線,生產效率低,導致爐內鋼坯加熱時間長,使得脫碳層加深,根據計算,對于φ26 mm的成品,中天特鋼第六軋鋼廠大冷床容量為12支鋼坯,故本實驗決定采用12支鋼坯一組進行間隔布料。

表2 55Cr3加熱工藝

12支鋼坯鋸切下線所需用時約70 min,φ26 mm規格產品的出鋼節奏為105 s。所以,每批間的空步數應為40步,小于高溫段的總步數42步,此時當第一批鋼坯軋完后,第二批鋼坯已經進入高溫段,如果上一批鋼在鋸切過程中出現故障,此時下一批鋼將不好處理。而且經過測算220 mm×260 mm斷面坯料在高溫段加熱45~50 min即可燒透。綜合考慮后確定兩批坯料之間空52步。當上一批坯料軋完后,下一批坯料仍處于加熱Ⅰ段的中間部位,處于低溫區間。該批坯料步進時無需按照105 s的步進周期,可以視上一批的鋸切情況,靈活調整步進周期,將高溫段加熱時間控制在55~70 min之間。

◆ 實驗結果分析

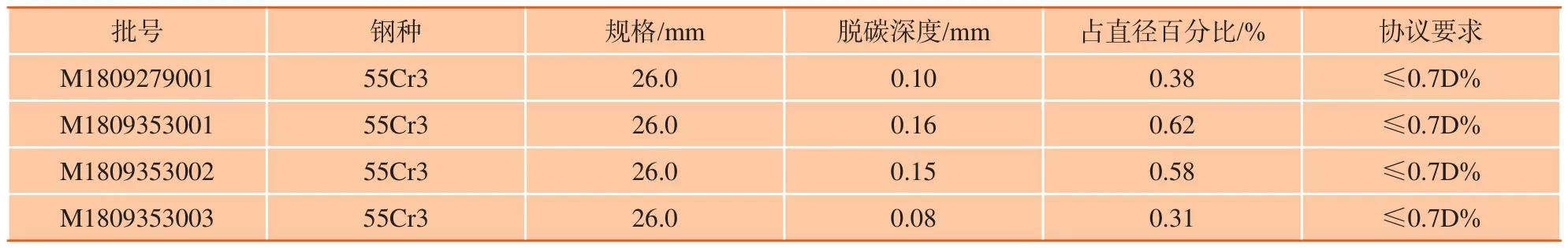

對采用分批入爐的55Cr3取樣進行脫碳分析,并和常規入爐批次進行對比,結果如表3。

由表3可知,常規入爐的55Cr3由于等鋸切熱停時間長,部分批次加熱時間長,導致脫碳層深度超標,并且存在嚴重全脫碳層(圖6)。因此,采用分批入爐的批次,脫碳明顯改善。

表3 分批入爐55Cr3脫碳實驗結果

結束語

(1) 高溫加熱(1220~1250℃)能夠有效減少脫碳。雙蓄熱式加熱爐由于降溫困難,實際生產中如遇到故障停臺,可以采用此方法來控制脫碳;

(2) 不同規格的坯料加熱所需的時間與坯料的厚度成正比,而成品表面脫碳層厚度與坯料斷面積成反比;

(3) 實際生產中,由于生產計劃和坯料、交貨期等因素的限制,部分脫碳敏感的鋼種需要長時間加熱,可以合理的改變入爐方式,減少加熱時間,達到減少脫碳的目的。