大型多功能油田增產船設備布置

吳 衛,蘇立強,任韶琦

(上海中遠船務工程有限公司,上海 200231)

0 引言

根據油田開發過程中油井產量的變化,可以把油田開采分成 4個主要階段,投產、穩產、產量遞減和低產。通過對我國油田開采階段及特征的分析,除了投產以外,其他 3個開采階段都需要增產措施的參與。經過幾十年的發展,國內大多數油氣田都已經進入了開發的中后期,即開采的后 3個階段,客觀地說明了油田開采是離不開油田增產措施的[1]。

常規的油田增產作業方式是將作業設備分別放在生產平臺和各種輔助船舶,作業效率和安全難以保障,而油田增產船作為專業設計的增產作業平臺,作業效率和安全都有很大優勢,特別是配備各種起重和增產修井設備,兼做起重、運輸、對外消防,具備動力定位,充分適合特定操作水域的專用多用途油田服務船,越來越受到眾多油氣公司的青睞。

1 船舶簡介

本文介紹的大型多功能油田增產船是一種既能滿足各種不同增產作業需求,又具有其他多功能用途的新型船舶。

船舶功能包括:增產作業功能,輔助井控及井口回流處理功能,吊機作業功能,對外消防功能。

增產作業功能有:壓裂作業、酸化處理、溶劑處理、利用聚合物凝膠技術進行化學水和氣控處理、所有形式的增產和井口活化作業包括氮氣泵送、coil tubing作業(通過coil tubing unit的氮氣活化作業、連續泵送酸/溶劑/化學處理劑、井口維護和增產作業、底部清潔作業)、其他作業(井控作業、管路沖洗作業)。

船舶設計特點有:擁有全部增產系統的作業設備、混合系統設備、CTU裝置以及井口回流系統設備,儲存周期內所有增產作業物料;擁有足夠的自由甲板面積,滿足船舶的多功能要求。甲板設備采用搭載模式,船舶可隨時組裝測井作業設備,也可兼作PSV用途;擁有自航能力,吃水淺,適合多數油田所在水域運行作業;充分考慮了相關海域的環境條件和不同氣候狀況下的不同海況,能抵惡劣氣候,在一定條件下保證動力定位能力,保障吊機作業和增產作業。

研究確定此船型設計的主要參數如下:船總長為103.8 m;垂線間長為95.8 m;船寬為22 m;載重量為4 500 t以上;航速為10 kn;定員為54人;動力定位為2級,可在5級海況、3節海流的惡劣海況下工作。

配置包括:1)增產泵,6×2 250 hp(1 hp≈0.735 kW),2×600 hp,Max 15 kpsi(1 psi=6.895 kPa);2)增產系統儲存設施,液貨約800 m3,干貨約200 m3;3)燃燒臂,2部;4)海工吊機,工作半徑25 m,起吊重量25 t,吊高46 m;5)配廢物環保回收系統;6)配載直升機起降平臺及設施。

2 設備布置

油田增產船設備布置的總體要求是重心低,重量分布均勻合理,可變載荷分布滿足整體穩性要求。對主要設備在甲板上采用搭載的方式,靈活方便,滿足設備和管線,可快速脫卸、更換、安裝等功能。對酸罐和化學品罐的布置滿足船級社和IBC code的要求。

為簡明介紹總體布置方法和要求,整船設備布置按區域分為 2大部分,即主甲板部分和主船體部分。

2.1 主甲板設備布置

2.1.1 甲板吊機布置

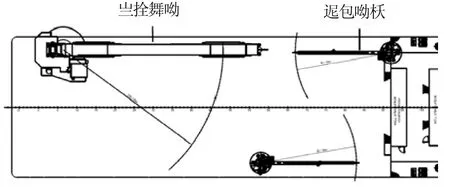

甲板吊機(見圖1)包括1臺主服務折臂吊和2臺輔助服務吊機。主服務吊機是1臺電-液式折臂吊,能連續360°旋轉,可以獨立轉運整個CTU裝置到井口平臺和執行CTU工作。吊機能力為25 t@25 m,具有2 t的載人提升能力。吊機配有主動升降補償系統,系統在3級海況操作時升沉補償范圍有±2.5 m。吊機安裝在剛性底座上面,底座的設計/位置能夠讓吊鉤在25 m半徑額定載荷25 t的情況下,達到水面以上46 m。輔助服吊機能力為5 t@15 m,伸縮式且能夠連續旋轉360°。

圖1 甲板吊機布置圖

考慮到主吊機主要用于井口作業,因此吊機的布置要利于井口設備吊運,并方便執行 CTU工作。由于船舶增產作業時,以船尾側左舷靠近井口平臺作業,因此吊機布置在尾部左舷合適位置。吊機在高度滿足作業操作要求下,盡可能降低重心。吊機高度要結合工作曲線進行校核。

輔助吊機分布在左右舷側,盡可能覆蓋整個甲板儲存作業區域,能夠方便轉運船舶內外的貨物和設備。高度要足夠避開甲板儲存設備,能自由旋轉360°。

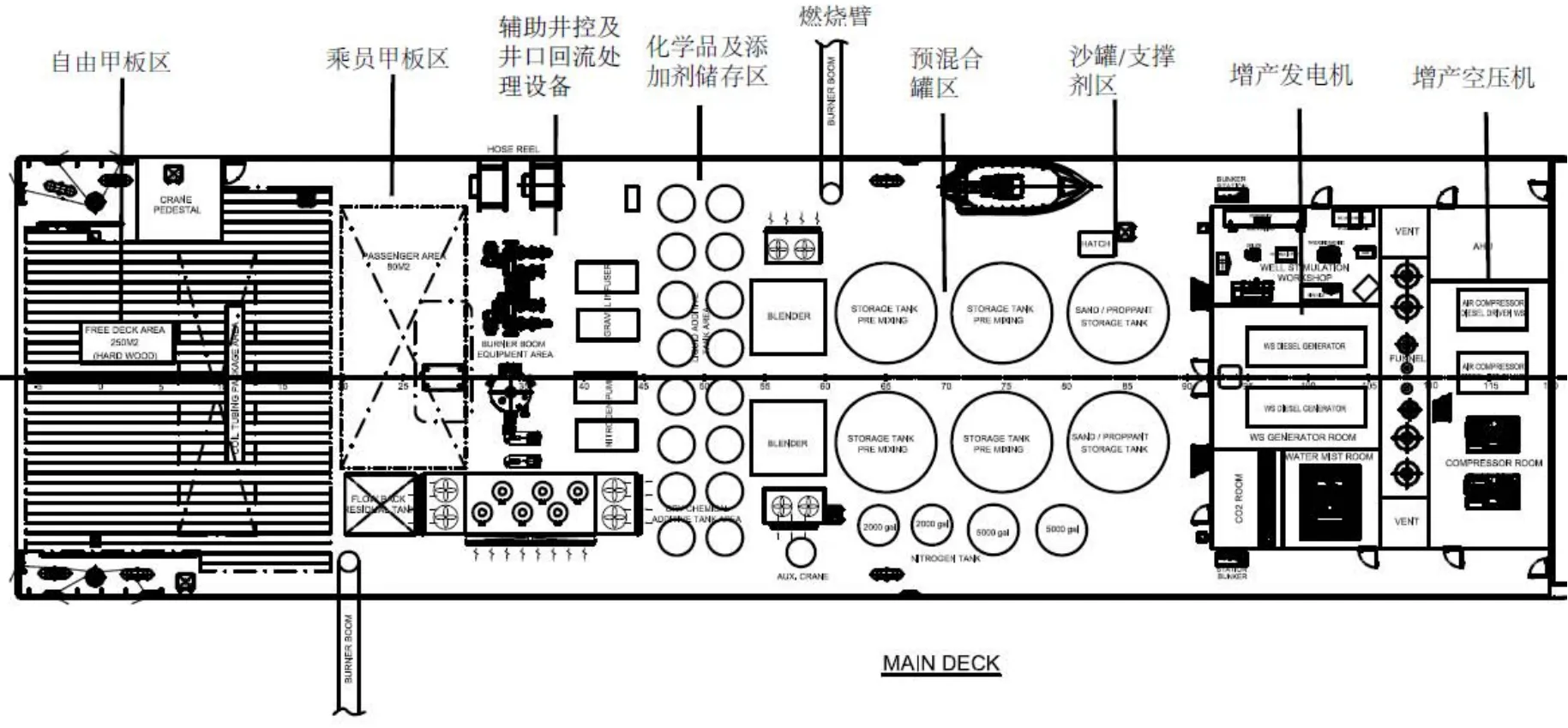

2.1.2 自由甲板區域

主甲板尾部擁有連續自由甲板面積250 m2(不包括儲存罐、設備和附件、coil tubing package、人員吊籃、過道等長期占用的面積),載荷不少于5 t/m2,能夠用來裝載所有酸化增產的化學品和添加劑,壓裂支撐劑和處理溶劑等。此外,在尾部主甲板處,主吊機工作范圍內留有 80 m2專門用來轉移乘客的甲板凈面積。

自由甲板區域要避開系泊裝置,吊機底座和煙囪等位置,確保面積為有效使用面積。見圖2。

圖2 主甲板設備布置圖

2.1.3 增產物料儲存罐

增產物料儲存罐包括200 m3陶粒支撐劑罐,400 m3預混合罐,2個2 000 gal(1 gal=4.546 092 l)和2個5 000 gal氮氣儲存罐及其他液體添加劑、固體添加劑等儲存罐。

因船舶主尺度限制,儲存罐都布置在主甲板上。儲存罐多數重量和尺寸比較大,可變載荷大,為使船體重量分布均勻,不影響船舶穩性,應盡可能布置在船中位置且左右對稱。從增產系統操作流程等因素方面考慮,這些物料儲存罐布置可按次序呈首尾展開布置。如散料需要先入攪拌器,然后由泵經CTU打入井口,可按泵、攪拌器、散料罐的次序由井口位置向首依次布置。

對于氮氣罐的布置,根據船級社要求:罐體布置離船側外板和船底外板的距離應至少為760 mm;罐體和泵應與機器處所、軸隧、干貨區、生活和服務處以及飲用水儲存區采用空艙、貨泵艙、燃油艙或類似布置隔離[2]。

因此,綜合系統流程,氮氣罐應布置在尾部井口作區域,且離舷側有足夠的安全距離。

另外,化學品罐的布置要滿足IBC code的要求。離舷側也應有一定的安全距離,罐體周圍應留有足夠的檢修空間,并采用圍堰保護。

2.1.4 輔助井控及井口回流處理設備布置

輔助井控及井口回流設備,包括額定壓力為15 000 psi的高壓節流管匯、處理能力達每天10 000桶液體及7百萬立方英尺氣體的三級(油-水-氣)分離器和兩臺電動輔助泵。燃燒臂 2臺,每臺全燃燒可達每天10 000桶燃燒液和最大氣體量7百萬立方英尺。燃燒臂能夠展開舷外 135°。不銹鋼回流收集罐1個,總容積45 m3。

結合井口作業位置和系統操作流程等因素,這套設備應靠近尾部井口作業區域布置,從左舷往右依系統流程展開,先經高壓節流管匯,再經氣體分離去燃燒臂。節流管匯和分離器宜采用臥式設計和布置,方便管路支撐。

燃燒臂分別布置在左右舷兩側,以便根據風向選擇燃燒臂。燃燒臂距離生活樓應有一定的安全距離。安裝位置能盡量減少船舶甲板的熱輻射,特別是在最大流量和最不利氣候條件下的使用情況。燃燒臂的高度和位置能適宜展開,回收方便,且任何時候不影響其他甲板設備的使用。

2.1.5 增產發電機及輔助設備布置

配有兩臺1 200 ekW的增產發電機。輔助設備包括兩臺柴油機驅動的工作空壓機(750 ft3/min,120 psi)(1 ft3=26.316 85 l)及其他干燥器等設備。

因船舶主尺度限制,主船體空間不夠,對于增產發電機,設置專門的甲板艙室,靠近生活樓位置。發電機艙室盡可能位于主船體發電機室上面,以便排煙管能順道由煙囪排至大氣。

柴油驅動的增產空壓機與增產發電機布置在一個艙室內,減少燃油設備區域。

2.1.6 coil tubing

coil tubing尺寸比較大,而且是井口作業的主要設備,為操作和接管方便,將coil tubing布置在尾部甲板上,在吊機工作范圍內,高度不妨礙主吊機的作業。

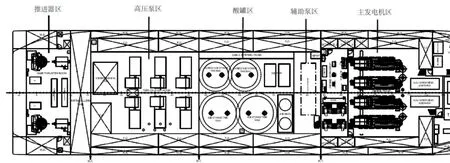

2.2 主船體布置

2.2.1 高壓泵布置

配有 6臺柴油機驅動的高壓三缸泵,總功率為13 200馬力。能泵送所有增產類型的化學劑,混合液和支撐劑,額定工作壓力 15 000 lbf/ft2(1 lbf=4.448 222 N,1 ft2=0.092 903 04 m2)。由于甲板空間有限,為避免船舶重心和重量過高,將高壓泵布置在主船體內。另外,從設備功能上考慮,高壓泵是要往井口平臺泵送液體溶劑,為減少系統管路,高壓泵宜靠船體尾部布置。

為均勻分布重量,將 6臺高壓泵以左右舷對稱布置,形成1個獨立的高壓泵艙。左右舷側各3臺,中間留有足夠的通道和閥門管路附件的布置空間。

高壓泵在尾部主船體內布置,有幾個地方需要重點考慮:

1)由于尾部線型變化比較大,需要考慮尾部型線特征和設備檢修空間要求。特別是水線下,舷側雙曲率收縮比較嚴重,需要仔細校核,確保安裝空間足夠。

2)型深比較小,又需要雙殼保護設計,尾部型線上收比較厲害,整體上空間受到壓縮,要結合排煙管路,通風管路,吊梁線路等整體考慮,確保泵上部空間足夠。

3)為避免廢氣對平臺造成不利影響,以及盡可能小的減少排煙管占用甲板面積,排煙管采用集中從舷側排出,升高至足夠安全的高度。

2.2.2 酸罐及輔助設備布置

配置 HCL365酸儲存罐,總容積有 1 870 bbl(1 bbl=0.159 m3),以及酸混合器和酸泵等輔助設備。

酸儲存設計成獨立的圓柱形罐,罐體制作能滿足ASME的相關要求,酸艙內部所有結構件需要防酸處理。

根據IBC code的要求:酸艙應和機器處所、軸隧、干貨區、生活和服務處所以及飲用水儲存處所采用空艙、貨泵艙,或類似布置隔離,船殼不能作為酸艙艙壁,酸艙應和燃油艙隔離,對于有毒和可燃氣體儲存區,應提供機械通風,至少為30次的換氣次數,送排風機應防靜電,無火花材料設計,電機要滿足危險區防爆要求。排風管的設計,距離通風進口以及生活樓和機械處所入口至少10 m[3]。

為滿足船級社及IBC code的要求,設置專門酸罐儲存艙,艙內做特殊涂層處理。酸罐安裝區域及裝卸貨區域設置圍堰,圍堰及圍堰內的甲板都涂有耐酸腐蝕涂層。

酸罐布置離船側外板和船底外板都應有足夠的安全距離。由于罐體儲存體積和重量比較大,因此均考慮靠船中且左右舷對稱布置,這樣重量分布均勻,能減少可變載荷對船舶穩性的影響,又能滿足距生活樓的安全距離要求。罐體采用立式布置,周圍留有600 mm的檢修空間。酸泵和酸混合器布置在酸艙內,靠近酸罐以節省管路附件。

酸艙和機艙之間采用泵艙隔離。酸艙應設有直接從開敞甲板進出的開口,以及通過氣閘從泵艙進出的開口。

2.2.3 主發電機及輔助設備布置

該船配置4臺主發電機,總功率為11 200 kW,2臺800 kW港口/輔助發電機。輔助設備包括泵等船舶系統設備。因主發電機艙不能跟酸艙直接相鄰,在主發電機艙和酸艙之間設有輔助泵艙,船舶系統設備泵等布置在輔助泵艙內。主發電機應沿船長方向布置,主機兩側留有足夠的維修空間和管路空間。考慮尾部區域為井口作業區,主機發電機艙布置在首部。主發電機以及機艙左右兩側機械設備的重量,應盡量保持平衡,以免影響船舶的傾側。同時為提高船舶穩性,布置時應使重心盡可能降低。主機布置時應充分考慮船員對各設備的操作管理,檢查修理方便,合理考慮人員通道和各設備的維修空間。排氣管及機艙通風管應合理布置以滿足主機吊缸高度要求。

2.2.4 推進器布置

該船配置 2臺全回轉推進器,每臺推進器功率為2 200 kW。推進器作為動力設備也作為動力定位裝置。由于尾部空間有限,推進器采用臥式電機經齒輪箱傳動設計。

在推進器與高壓泵艙之間設置輔助泵艙,布置推進器輔助冷卻泵和增產服務泵等設備。以避免推進器艙與高壓泵艙直接相鄰,滿足規范要求。

為保證推進器的推力平衡,推進器布置在船中對稱位置。推進器間留有足夠的距離,以免相互干涉。

主船體設備布置見圖3。

圖3 主船體設備布置

3 結論

設備布置對船舶總體方案有重大影響,是船型選擇、主尺度確定的主要依據,嚴重影響船舶的建造成本。對于緊湊型船,集眾多功能系統和設備于一身,既要滿足規范要求,又要使用操作合理,也是船舶設計的一大難點,希望該船的布置方法能為今后新型增產船研發設計提供參考。