某電動車型空調管道和出風口的氣動噪聲分析

陳明柱 趙玉壘

(長城汽車股份有限公司;河北省汽車工程技術研究中心)

汽車的空調出風口與駕駛室相連,空調箱體的噪聲直接進入駕駛室內,尤其是新能源汽車沒有傳統發動機的背景噪聲,空調的噪聲成為車內的主要噪聲源[1]。伴隨著鼓風機性能的提升,由氣動噪聲占主導的次要噪聲源凸顯出來[2]。空調管道存在凸起結構、曲率設計不合理、截面突變等問題,出風口也存在凹槽、末端截面突擴、縫隙狹小等問題,這些均容易產生氣動噪聲。文章以某純電動車型空調管道和出風口為研究對象,利用計算氣動聲學(CAA)[3]方法對空調管道及出風口的仿真結果進行分析,找出噪聲源分布[4]。根據噪聲源和空調管道及出風口內流場分布等信息,提出工程可實現的優化建議并進行驗證分析,從而降低了空調系統的噪聲。

1 術語和定義

文章涉及的術語及其定義如下。

1)流致噪聲。由于空調管道曲率變化及出風口結構復雜,導致氣流不規則流動而產生的噪聲。

2)寬頻噪聲。在零到正無窮頻率都有聲波能量的一種噪聲。

3)大渦模擬。大渦模擬(LES)是對紊流脈動(或紊流渦)的一種空間平均,也就是通過某種濾波函數將大尺度的渦和小尺度的渦分離開,大尺度的渦直接模擬,小尺度的渦用模型來封閉。它區別于直接數值模擬(DNS)和雷諾平均(RANS)的方法,基本思想是通過精確求解某個尺度以上所湍流尺度的運動,從而能夠捕捉到RANS 方法所無能為力的許多非穩態、非平衡過程中出現的大尺度效應和擬序結構,同時克服了DNS需要求解所有湍流尺度的成本問題。

2 仿真分析及優化

2.1 模型搭建

空調管道及出風口模型,如圖1 所示,整個風道有4 個風道與儀表板上4 個出風口相連接。

圖1 電動車空調管道及出風口幾何模型

2.2 網格劃分及邊界條件設置

在風道入口法線方向延伸一段距離,將延伸管道作為循環體,用以模擬管道內充分發展的氣流情況,如圖2 所示。

圖2 電動車空調管道及出風口循環體模型

空調管道和出風口仿真分析網格模型,如圖3 所示。由于受流體粘性影響,管道內近壁面會形成一層附面層,因此,在近壁面設置了4 層邊界層來模擬附面層的影響,計算模型網格約540 萬個,分析工況為空調全負荷吹面模式,計算邊界條件為:進口邊界條件為自由邊界(將循環體出口邊界數據加載到管道進口邊界);出口為壓力出口。瞬態計算以穩態計算為初始值,穩態計算采用RNG 湍流模型進行求解。瞬態計算采用LES計算模型,時間步長決定了計算的最高頻率,根據奈奎斯特采樣定律,可還原的最高頻率只有采樣頻率的一半。氣動噪聲是寬頻帶噪聲且能量主要集中在中低頻,因此計算最高頻率設定為2 000 Hz,對應的時間步長為 6.25×10-5s。

圖3 電動車空調管道及出風口網格模型

2.3 原狀態分析結果

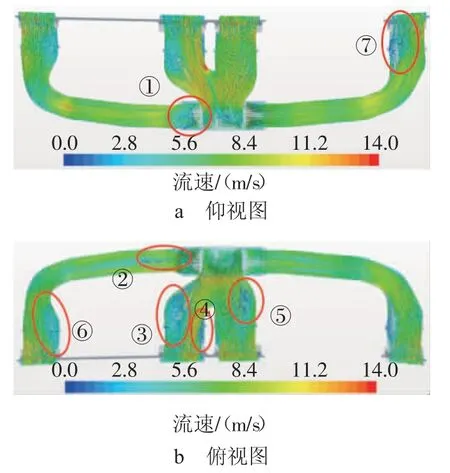

對仿真計算結果進行后處理,得到空調管道及出風口內流場分布、面聲源、體聲源、壓力分布等信息。圖4 示出空調管道和出風口內流場。

圖4 電動汽車空調原狀態管道內流場

從圖4 中可以看出,由于空調管道局部區域曲率過渡不合適,導致局部區域產生渦流,出風口設計不合理導致風口內存在渦流,有效面積小,致使出風口內流速較大。

2.4 空調管道及出風口優化分析

2.4.1 空調管道優化

在空調管道原狀態的基礎上對空調管道7 處局部出現渦流的區域進行曲率調整。

2.4.1.1 右側管道優化

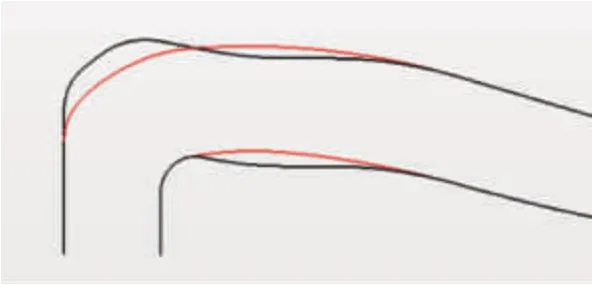

針對圖4 中①②處的問題采取的優化方案,如圖5所示。圖5 中黑色線為原方案,紅色線為優化方案。

圖5 電動汽車空調右側管道優化方案局部剖面圖(YOZ 截面)

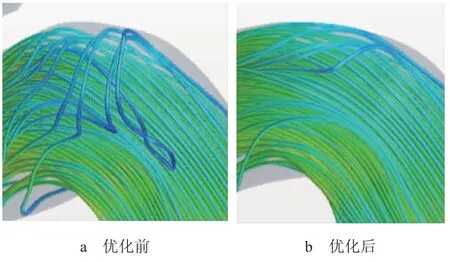

電動汽車空調右側管道優化前后內流場對比,如圖6 所示。從圖6 中可以看出,由于右側吹面管道與空調箱連接處管道成直角過渡,導致管道內氣流與管道分離產生渦流;在原方案基礎上對直角拐角進行優化后,管道內渦流基本消失。

圖6 電動汽車空調右側管道優化前后內流場對比

2.4.1.2 中間管道優化

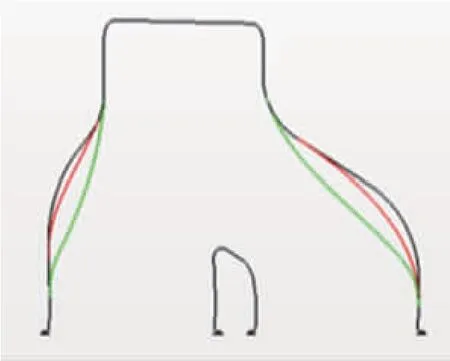

針對圖4 中③④⑤處的問題采取的優化方案,如圖7 所示。圖7 中黑色線為原方案,紅色線為優化方案1,綠色線為優化方案2。

圖7 電動汽車空調中間管道優化方案局部剖面圖(XOY 截面)

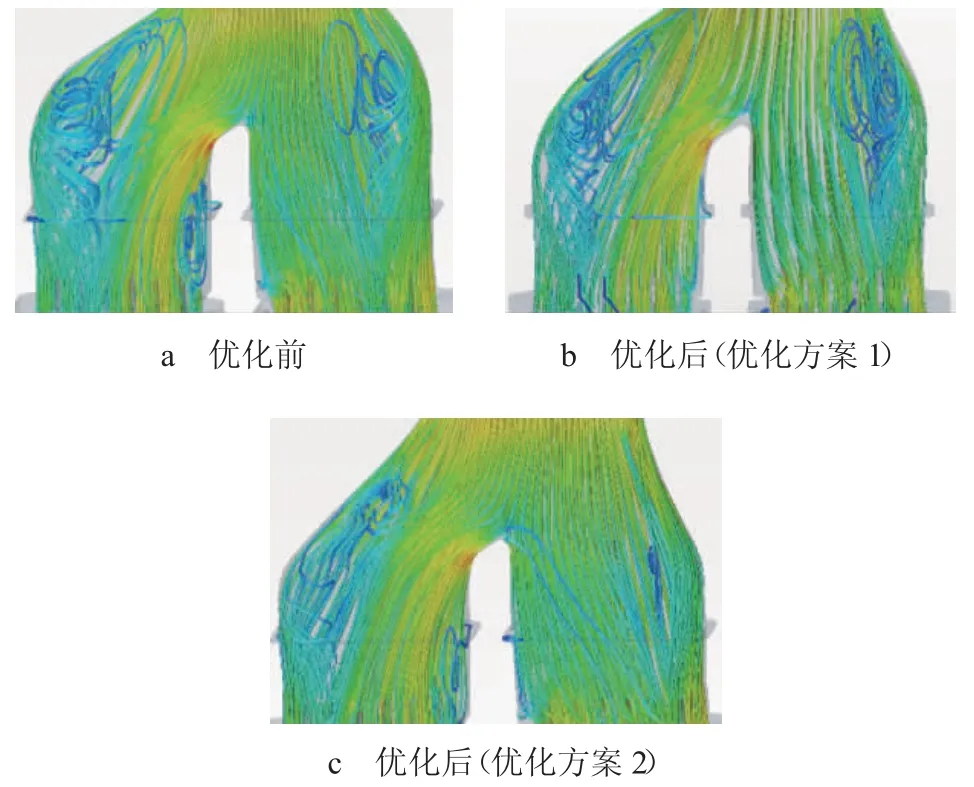

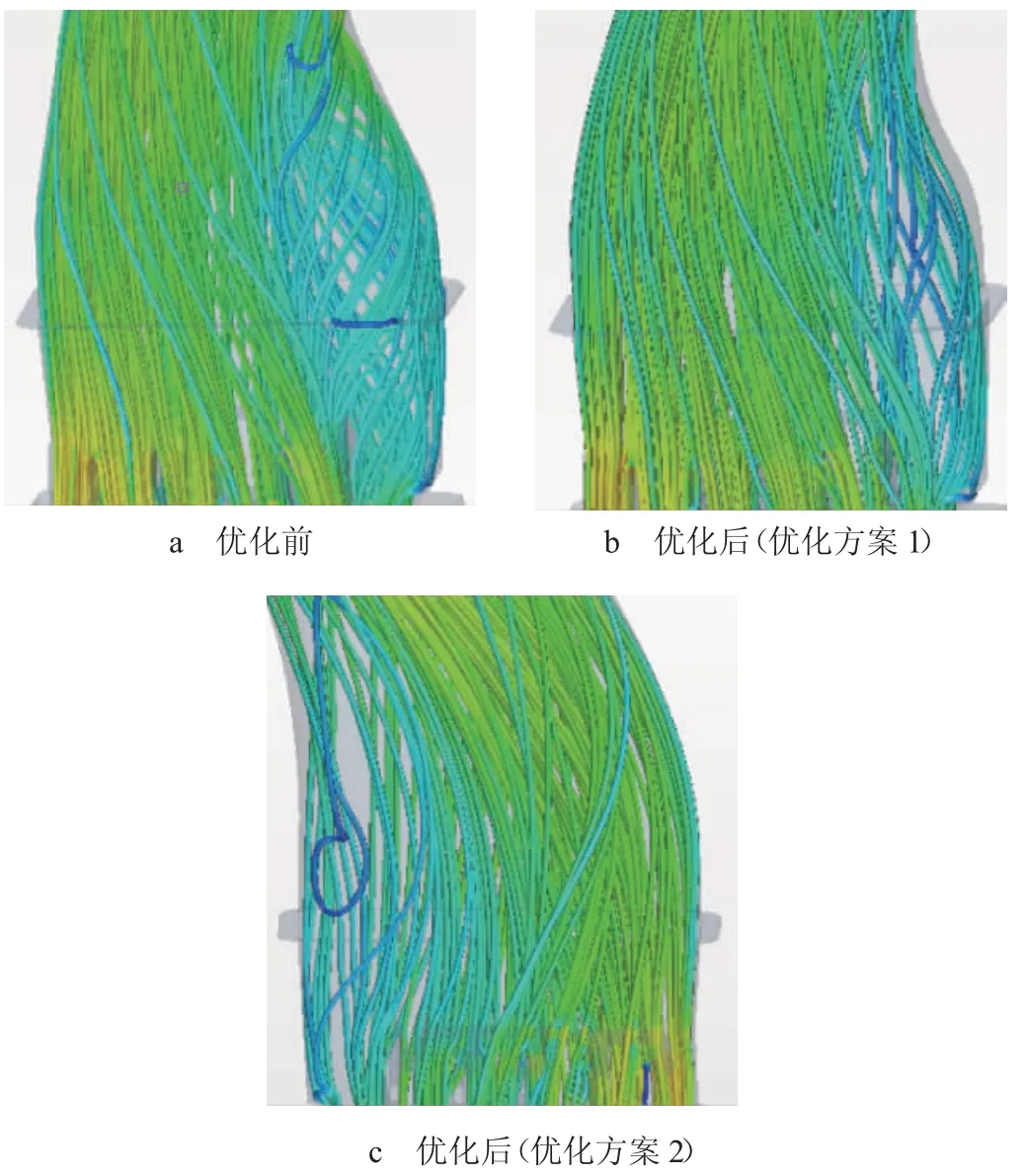

電動汽車空調中間管道優化前后內流場對比,如圖8 所示。從圖8 中可以看出,中左和中右管道為一體式,由于空調箱與出風口間距離有限,導致管道不能充分發展,管道曲率過渡急,致使管道內產生渦流;在原方案基礎上將兩側管道內收,從流場結果來看,優化方案1 基本沒效果,優化方案2 使流場內的渦流明顯減少。

圖8 電動汽車空調中間管道優化前后內流場對比

2.4.1.3 左右兩側管道優化

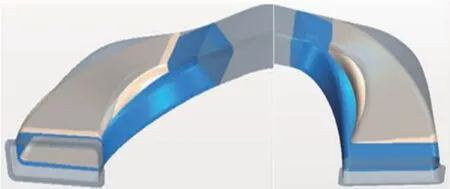

針對圖4 中⑥⑦處的問題采取的優化方案,如圖9所示。圖9 中透明黑色為原方案,土色為優化方案1,藍色為優化方案2。

圖9 電動汽車空調左右兩側管道優化方案

電動汽車空調左右兩側管道優化前后內流場對比,如圖10 和圖11 所示。從圖10 和圖11 中可以看出,左右兩側管道與出風口連接處曲率過渡不合適導致管道內產生旋流;在原狀態基礎上對管道曲率進行優化,優化方案1 使管道內旋流減少,優化方案2 效果最為明顯,管道內旋流基本消失。

圖10 電動汽車空調左右兩側管道(問題⑥)優化前后內流場對比

圖11 電動汽車空調左右兩側管道(問題⑦)優化前后內流場對比

2.4.2 分風筋方案

由于中間兩管道風量分配不滿足要求,增加分風筋結構,但分風筋導致中間管道內氣流分離,產生渦流,噪聲增大。在原方案基礎上調整分風筋位置,如圖12 所示。圖12 中黑色線為原方案,藍色線為優化方案1,綠色線為優化方案2,紅色線為優化方案3。

電動汽車空調中間管道分風筋位置優化前后內流場對比,如圖13 所示。從圖13 中可以看出,方案2 和方案3 的優化效果較小,方案1 優化效果最佳,基本消除了管道內渦流(同時滿足風量分配要求,文章不對風量進行數據說明)。

2.4.3 出風口方案

由于扇葉裝配問題,導致出風口殼體出現凹槽,進而致使出風口內出現渦流。出風口殼體的截面突變會產生因氣流分離而形成的渦流區,會增大駕駛艙內噪聲;出風口殼體存在凹槽減小了實際過流面積,導致出風口內氣體流速增加,影響NVH 性能。為滿足氣動性能要求,去掉凹槽特征以達到減小或消除渦流的目的,如圖14 所示。

圖14 電動汽車空調出風口優化方案

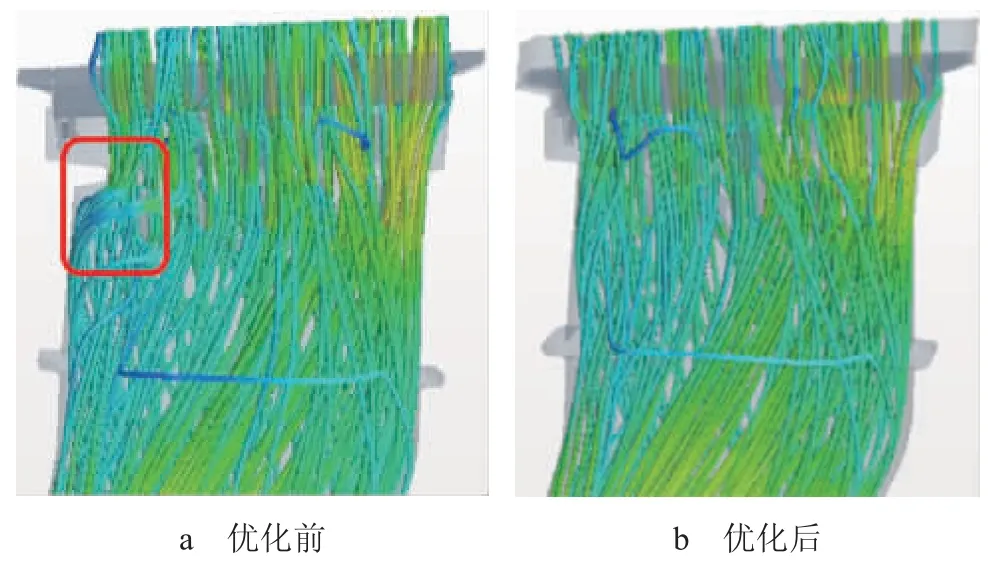

優化前后空調出風口內流場對比,如圖15 所示。從圖15 中可看出,去除出風口殼體上的凹槽后,出風口內渦流消除。

圖15 電動汽車空調出風口優化前后內流場對比

2.4.4 寬頻噪聲對比

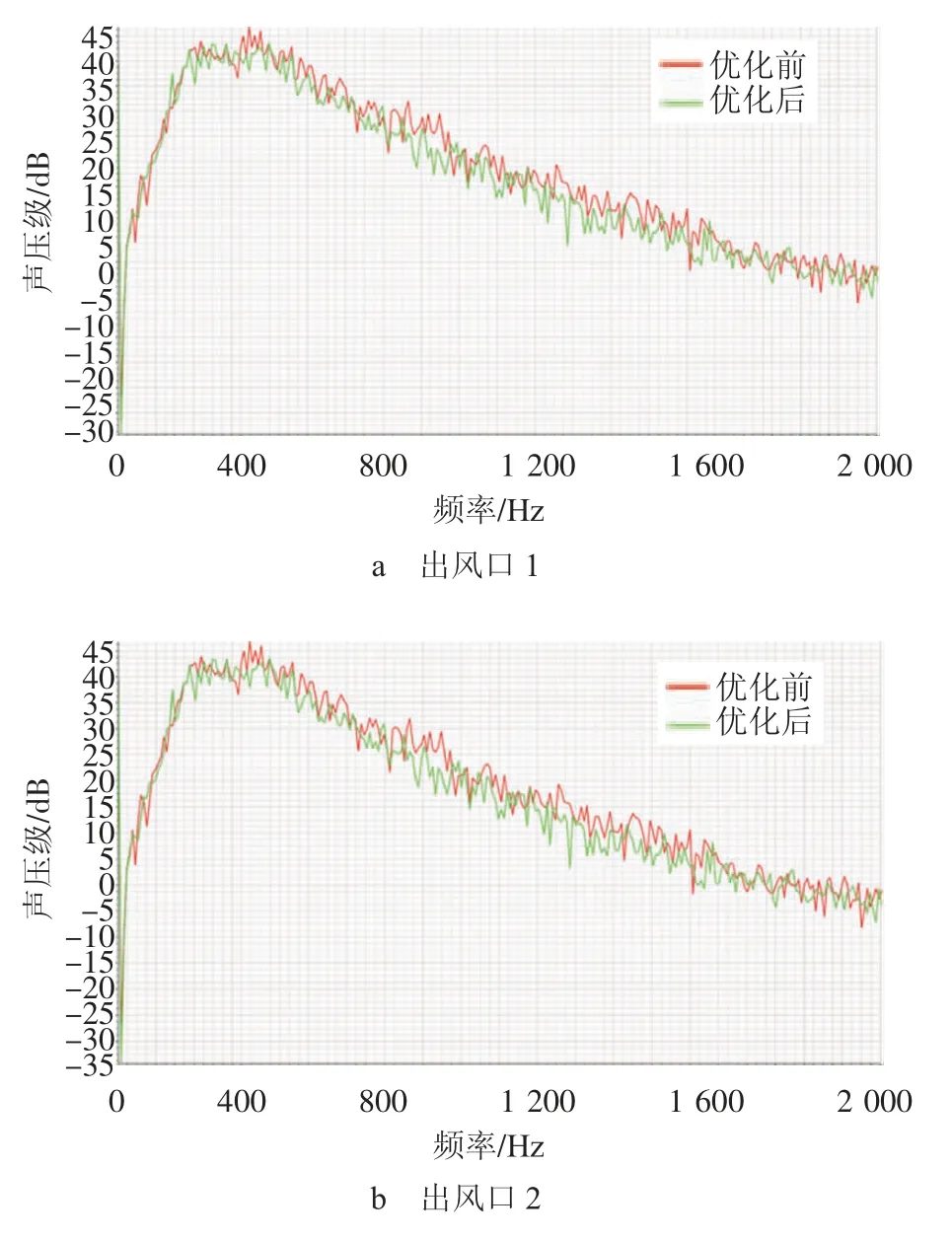

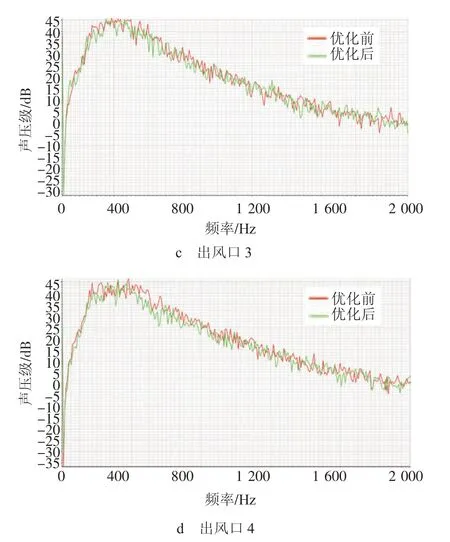

空調管道和出風口的噪聲主要分布在≤2 000 Hz的中低頻。圖16 示出空調4 個出風口的頻譜曲線圖。

圖16 電動汽車空調出風口頻譜曲線

從圖16a 可以看出,在出風口 1 處,450~900 Hz、1 100~1 400 Hz 頻率段處聲壓級下降明顯,優化狀態比原狀態出風口的總聲壓級低2.1 dB;如圖16b 所示,在出風口2 處,400~600 Hz 頻率段處聲壓級下降明顯,優化狀態比原狀態出風口的總聲壓級低2 dB;如圖16c所示,在出風口3 處,300~600 Hz 頻率段處聲壓級下降明顯,優化狀態比原狀態出風口的總聲壓級低2.2 dB;如圖16d 所示,在出風口 4 處,350~800 Hz 頻率段處聲壓級下降明顯,優化狀態比原狀態出風口的總聲壓級低2.8 dB。

3 結論

通過對空調管道及出風口的流致噪聲分析以及結構改進,有效降低了4 個出風口的噪聲水平,從仿真分析可以總結出以下措施:

1)風道盡量減少急轉彎。由于空氣流經彎管時,氣流流向必然發生改變,氣流脫離管道壁面,使局部區域出現負壓,氣流會在局部回旋,造成能量損失,產生噪聲。為此可減小轉彎處的局部阻力系數,增大彎曲處的曲率半徑和減少彎管過渡次數。

2)避免管道斷面突變。若風道斷面突然變化,氣流流速則會發生變化,部分氣流脫離突擴壁面,在擴大截面處產生氣流渦流,形成局部阻力,造成能量損失,因此在風道設計時應避免截面突然變化。

3)合理布置分風筋。由于氣流流經分風筋時必然發生分離,產生局部渦流,造成能量損失,因此應該合理布置分風筋走勢,減小管道渦流,降低氣動噪聲。

4)避免出風口內出現棱臺。出風口內存在棱臺會減小實際過流面積,導致出風口內氣體流速增加,出風口殼體的截面突變,會產生因氣流分離而形成的渦流區,增大駕駛艙內噪聲,影響氣動性能,因此需避免出風口內出現棱臺。