汽車底盤模塊化裝配工藝分析

畢建瑋

(廣州汽車集團股份有限公司汽車工程研究院)

隨著國內汽車消費市場的不斷發展,國內自主研發車型的設計水平、裝配工藝水平也在不斷提高。優秀的底盤模塊化設計將在整車降本、生產效率提升、減少設備改造成本等方面帶來巨大效益。目前國內合資企業中,底盤模塊集成度較高者已集成了動力總成、后懸、制動管路、排氣管、加油管、換擋等機構,集成度偏低者一般可集成動力總成及后懸,并且國內自主品牌車企在汽車底盤的設計上也有進一步提升后續模塊化合車水平的趨勢。在以往的汽車底盤研發流程中,通常是前期設計方案決定了后期的工藝方案,因此,導致底盤合裝的工藝方案受到了產品結構的約束,部分底盤零部件無法實現模塊化的整體合裝,降低了底盤零部件的裝配效率。文章通過對底盤結構的解析,梳理出實現底盤零部件模塊化裝配所需的關鍵設計要素,并同步開展后續工藝方案的規劃(主要為底盤合車臺板上的結構設計),從而為后續車型導入階段能夠實現底盤模塊化裝配及合車提供了參考。

1 底盤各系統模塊化裝配的設計約束及工藝方案

1.1 動力總成

1.1.1 設計約束

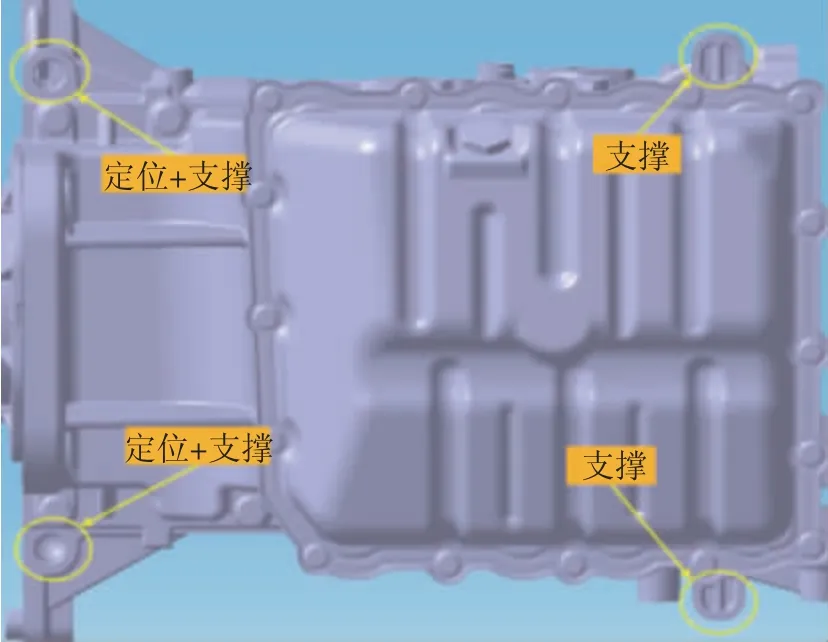

動力總成的支撐與定位與發動機本身的平臺化設計相關,同平臺機型一般采用相同的支撐和定位設計,圖1 示出汽車底盤動力總成的支撐與定位設計。從圖1可以看出,以車身在吊具的物流孔位置為基準,動力總成的支撐、定位點與物流孔的相對位置保持一致,同時動力總成臺板預留滑動功能,實現不同軸距車型的共線需求[1]。前副車架上需預留定位孔,用于副車架與臺板的定位。

圖1 汽車底盤動力總成的支撐與定位設計示意圖

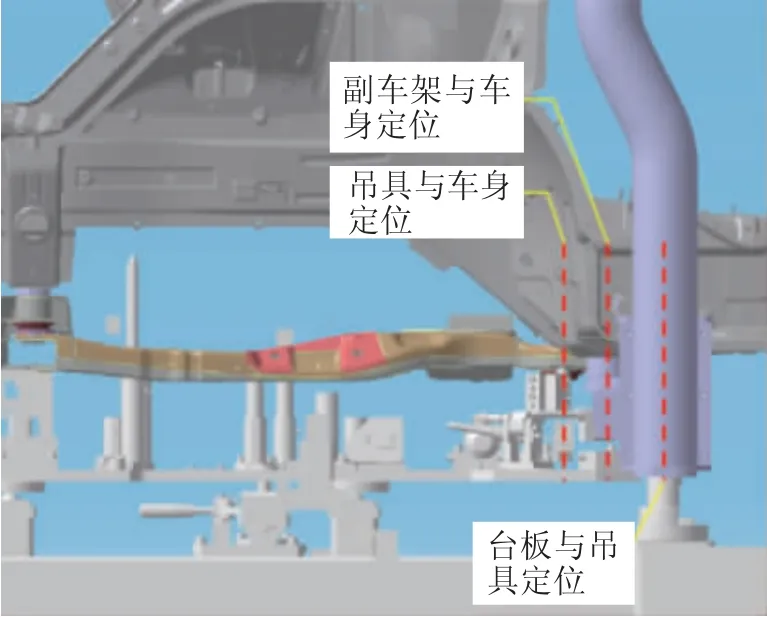

同時車身上預留定位孔,用于臺板與車身的定位。一般情況下,前副車架的定位孔與車身的定位孔難以在X,Y 向保持一致,需采用兩銷兩孔方式。但共線車型的副車架定位孔、車身定位孔相對于車身物流孔的位置應盡量保持一致,避免臺板重復改造,圖2 示出汽車底盤動力總成合車的孔位約束。

圖2 汽車底盤動力總成合車的孔位約束示意圖

1.1.2 工藝方案

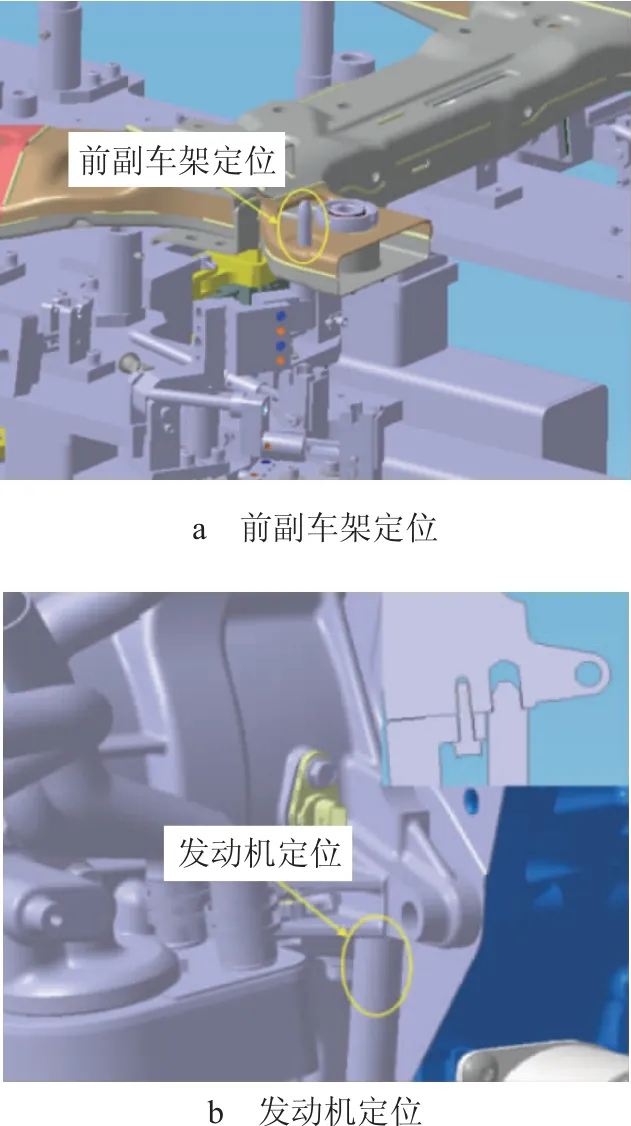

動力總成在合車臺板上的關鍵是定位,其中包括發動機、前副車架的定位,圖3 示出汽車底盤動力總成在合車臺板上的定位。臺板與車身的定位方面,若車身定位孔與副車架在臺板定位孔的X,Y 向坐標一致,可采用一銷兩孔方式定位,若車身定位孔與副車架在臺板定位孔的X,Y 向坐標不一致,需在臺板上增加1 組定位銷與車身進行定位。

圖3 汽車底盤動力總成在合車臺板上的定位示意圖

1.2 排氣管

1.2.1 設計約束

由于同平臺車型軸距可能不同、下車體布置方案也不盡相同,通常排氣管跨車型沿用的情況不多,需在工藝上予以應對。

1.2.2 工藝方案

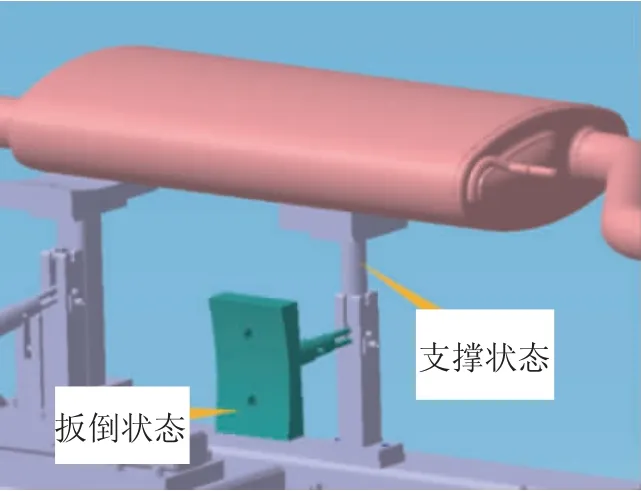

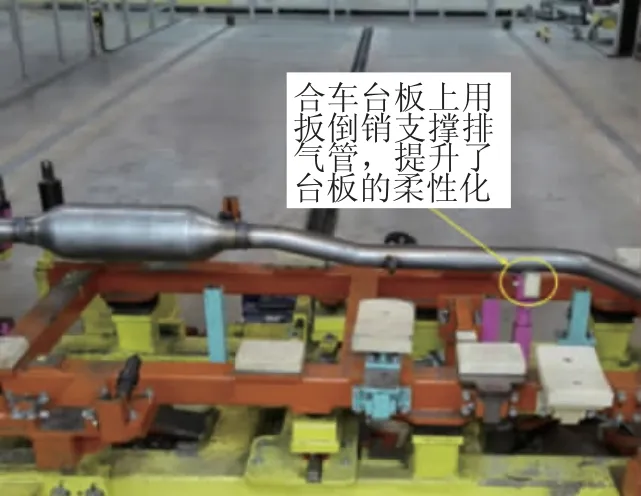

可在臺板選擇局部位置作為支撐點,采用可扳倒的仿形支撐,如圖4 所示,以解決不同車型共線時的排氣管支撐問題。圖5 示出汽車底盤排氣管在合車臺板上的支撐。此類支撐結構簡單,有助于實現柔性化生產,提升了工裝設備的切換效率[2]。

圖4 汽車底盤扳倒銷在支撐排氣管上的應用示意圖

圖5 汽車底盤排氣管在合車臺板上的支撐示意圖

1.3 后懸

1.3.1 設計約束

后懸結構以扭力梁和多連桿這2 種結構形式居多。對于扭力梁結構,一般在扭力梁安裝支架上預留定位孔,用于支架在臺板上的定位(安裝支架在后懸分裝線先分裝到扭力梁上),同時在車身預留定位孔,與臺板上的定位銷配合,以實現合車時扭力梁總成與車身的定位。理論上,安裝支架上的定位孔與車身上的定位孔可以做成同一X,Y 向坐標位置(一銷兩孔定位),也可以做成不同X,Y 向坐標位置(兩銷兩孔定位)。首先基于平臺化考慮,最好能保證不同車型共線時,這2 處定位孔相對位置保持一致,以減少臺板改動量,圖6 示出汽車底盤后懸合車的孔位約束。多連桿結構的后懸定位方式與扭力梁類似,在后副車架上需預留定位孔,用于后副車架在臺板上的定位,同時在車身預留定位孔,與臺板上的定位銷配合,以實現合車時后懸總成與車身的定位。定位孔的設置原則也可參照扭力梁的方案。

圖6 汽車底盤后懸合車的孔位約束示意圖

扭力梁與多連桿2 種結構形式的后懸在合車工藝上存在差異。扭力梁后懸合車時,可以選擇將減振彈簧放在扭力梁上,將壓縮彈簧與合車過程同步進行,但需考慮彈簧壓縮力與車身自身的關系,如果彈簧壓縮力過大,需在車身增加壓緊裝置防止車身被頂起,或者在合車過程中放入彈簧,待合車過程完成后,采用彈簧壓縮設備將彈簧壓緊后投入扭力梁與縱梁之間。多連桿結構也分為2 種情況:1)減振彈簧與減振器為一體式;2)彈簧為開放式,裝配后與后縱梁接觸。

在多連桿結構后懸合車過程中也需考慮后懸彈簧壓裝工藝中彈簧的壓縮力,并增加車身壓緊裝置及保持機構。

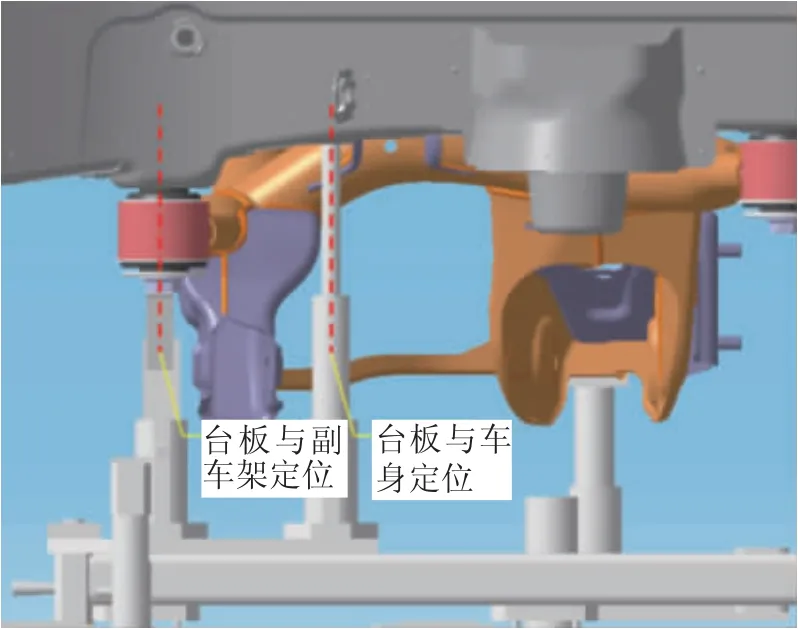

1.3.2 工藝方案

以多連桿后懸結構為例,與動力總成類似,后懸在合車臺板上的關鍵是確保后副車架在臺板上的定位。臺板與車身的定位方面,若車身定位孔與副車架在臺板定位孔的X,Y 向坐標一致,可采用一銷兩孔方式定位;若車身定位孔與副車架在臺板定位孔的X,Y 向坐標不一致,需在臺板上增加1 組定位銷與車身進行定位。由于后懸結構中彈性件較多,為保證后懸以設計姿態進行合車,合車臺板上需視具體情況增加必要的保持機構對后懸的縱臂、連桿等零件的姿態加以控制。

1.4 制動管路

1.4.1 設計約束

左后、右后制動管的走向一般從前壁板下方經前地板、油箱兩側區域與制動軟管對接,制動管的走向應在Y 向與油箱兩側鈑金避讓合車間隙,避讓制動管在合車過程中與鈑金干涉。其次,固定管路的雙管管夾只能在Z 向卡入車身螺柱,在X,Y 向管夾只保留約束管路走向作用,車身不能預留安裝螺柱,避免制動管及管夾在合車過程中與螺柱產生干涉,且制動管為Z 向舉升裝配,無法在合車過程中扣入X,Y 向螺柱。

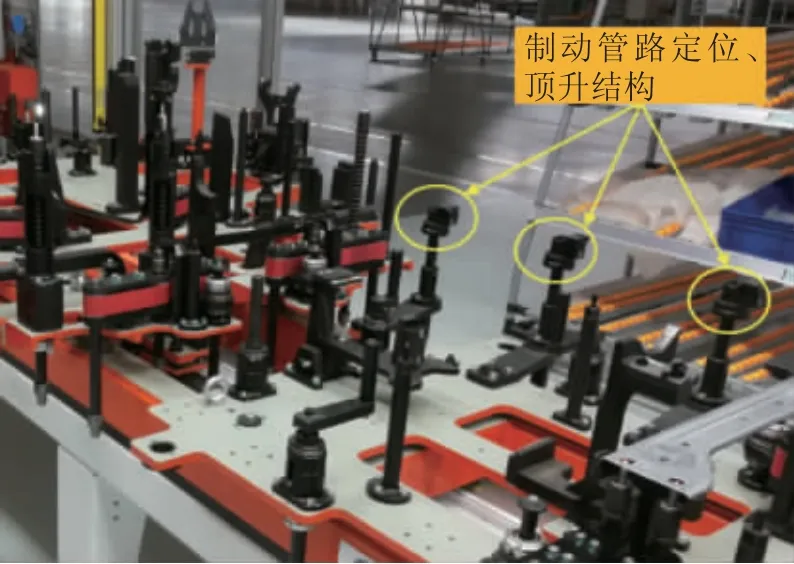

1.4.2 工藝方案

合車前,制動管夾預置在合車臺板支撐上,合車過程中通過支撐Z 向推力將管夾卡入車身螺柱,圖7 示出汽車底盤制動管路合車的工裝結構。制動油管集成到底盤模塊對設計約束較大,若共線車型的制動管路走向發生變化,合車臺板的管夾支撐也要相應調整位置,增加了臺板設計的復雜程度。

圖7 汽車底盤制動管路合車的工裝結構示意圖

1.5 燃油箱

1.5.1 設計約束

為提升底盤模塊的裝配效率,保證裝配質量,底盤區域部分安裝點采用自動擰緊的方式[3]。燃油箱模塊化后需同步采用自動擰緊,油箱在整車布置時一般需預留與周邊零部件15 mm 以上的合車間隙,以保證油箱在合車時不與周邊發生干涉。油箱的綁帶或油箱本體需設計預留定位結構,與臺板定位銷匹配,以確保油箱在合車臺板上的準確定位。在Z 向上,燃油箱安裝點需保證不被其他零件遮擋,以避讓自動擰緊聯系桿的空間,圖8 示出汽車底盤燃油箱的擰緊機構。

圖8 汽車底盤燃油箱的擰緊機構示意圖

1.5.2 工藝方案

將燃油箱放置在合車臺板上,通過綁帶上預留的定位結構將油箱在臺板的位置進行定位。油箱隨合車臺板舉升到設計位置后,由擰緊軸通過聯系桿將油箱安裝點緊固。

1.6 加油管

1.6.1 設計約束

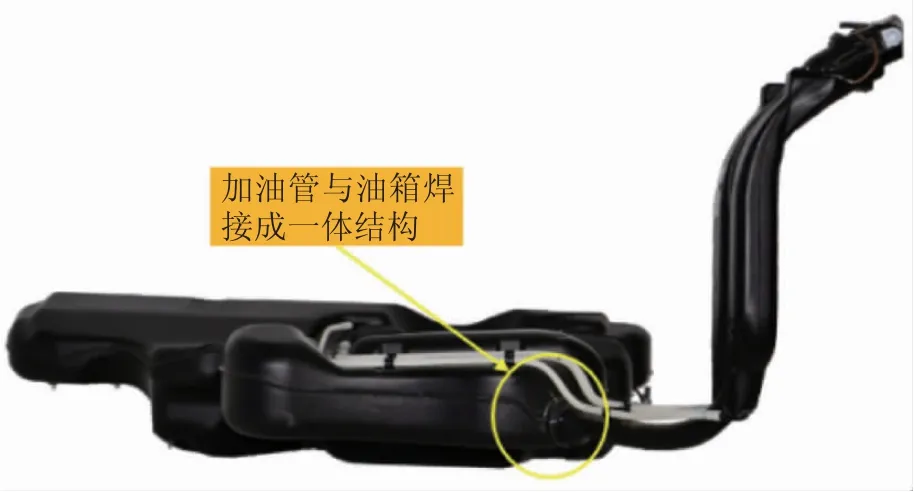

加油管的模塊化是在燃油箱模塊化的基礎上實現的。一種形式是將加油管焊接到燃油箱一體供貨、合車,圖9 示出汽車底盤加油管與燃油箱焊接總成;另一種形式是將加油管通過軟管先與燃油箱對接,再整體合車。底盤模塊集成加油管后,需在加油管上預留定位孔,與合車臺板定位銷進行匹配,確保加油管以設計姿態進行合車。

圖9 汽車底盤加油管與燃油箱焊接總成示意圖

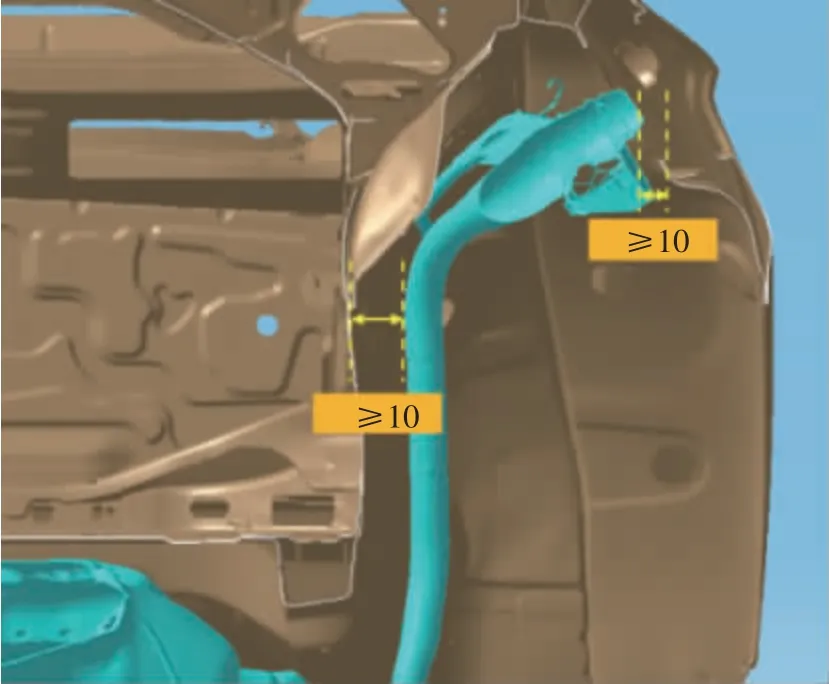

在設計上,加油管與車身、加油管與輪罩加油口需預留10 mm 以上的間隙,確保加油管在合車過程中不與車身發生干涉,圖10 示出汽車底盤加油管的布置空間要求。加油管集成后,為預留加油管管口位置的合車間隙,無法采用焊接的加油口盒方案,需改用塑料加油口盒。在加油管合車完成后,將加油口盒安裝到側圍上。

圖10 汽車底盤加油管的布置空間要求示意圖

1.6.2 工藝方案

由于加油管整體呈細長狀,為保證加油管在合車過程中姿態的穩定,需在臺板上增加定位銷與加油管上的定位孔(需設計預留)配合進行定位,或在臺板上增加夾持機構,夾持加油管本體進行扶正以保持其合車姿態。

1.7 換擋操縱機構

1.7.1 設計約束

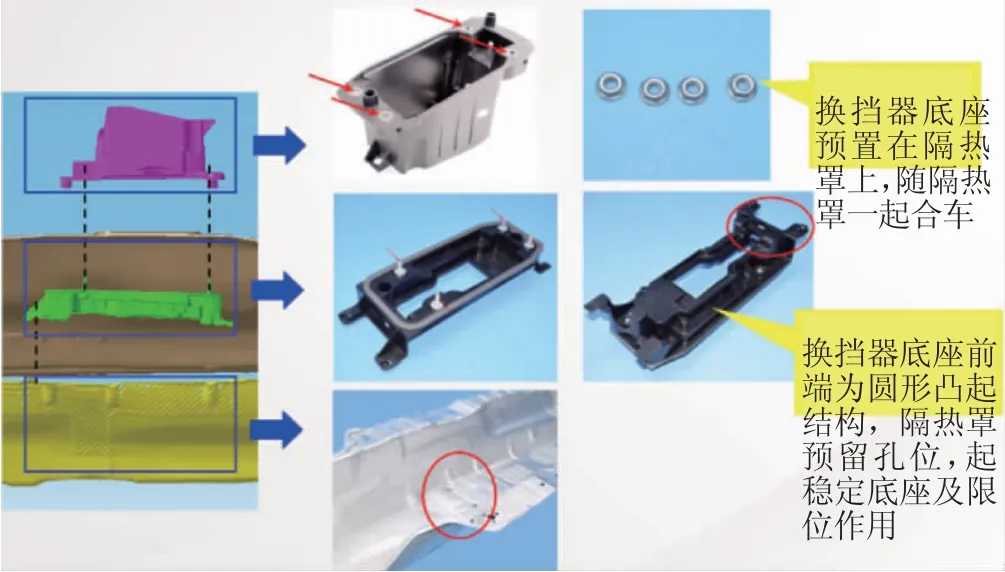

換擋操縱機構的模塊化需基于排氣管隔熱罩模塊化來實現,隔熱罩定位在合車臺板后,由隔熱罩提供結構來定位、支撐換擋操縱機構,圖11 示出汽車底盤換擋操縱機構與排氣管隔熱罩的結構關系。換擋器底座預置在隔熱罩上,隨隔熱罩一起合車換擋器底座前端為圓形凸起結構,隔熱罩預留孔位,起穩定底座及限位作用

圖11 汽車底盤換擋操縱機構與排氣管隔熱罩結構關系示意圖

1.7.2 工藝方案

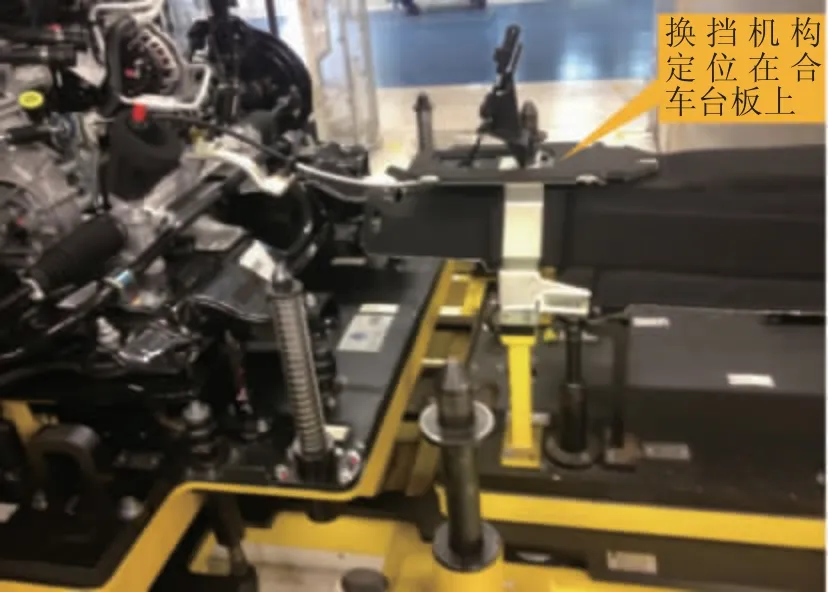

在裝配環節中,換擋拉索必須先與變速器端在分裝線完成連接,同時換擋拉索出線端到變速器連接端之間不能有與車身前圍板區域的固定關系,否則底盤合車后,因空間受限將無法進行裝配。由于換擋操縱機構在合車完成后與車身存在打緊的裝配關系,因此,在其合車過程中需在臺板上進行準確的定位,或者通過換擋操縱結構上自帶螺柱的方式,保證合車后換擋操縱機構與車身安裝孔準確對正,圖12 示出汽車底盤換擋操縱機構在合車臺板的定位。

圖12 汽車底盤換擋操縱機構在合車臺板的定位示意圖

1.8 排氣管隔熱罩

1.8.1 設計約束

排氣管隔熱罩完成合車后,一般通過擰緊軸進行擰緊,一方面要求隔熱罩的安裝點需避讓出擰緊空間,確保合車臺板上聯系桿的布置空間;一方面要求隔熱罩的安裝點需為Z 向擰緊的方式,避免出現X,Y 向擰緊。

1.8.2 工藝方案

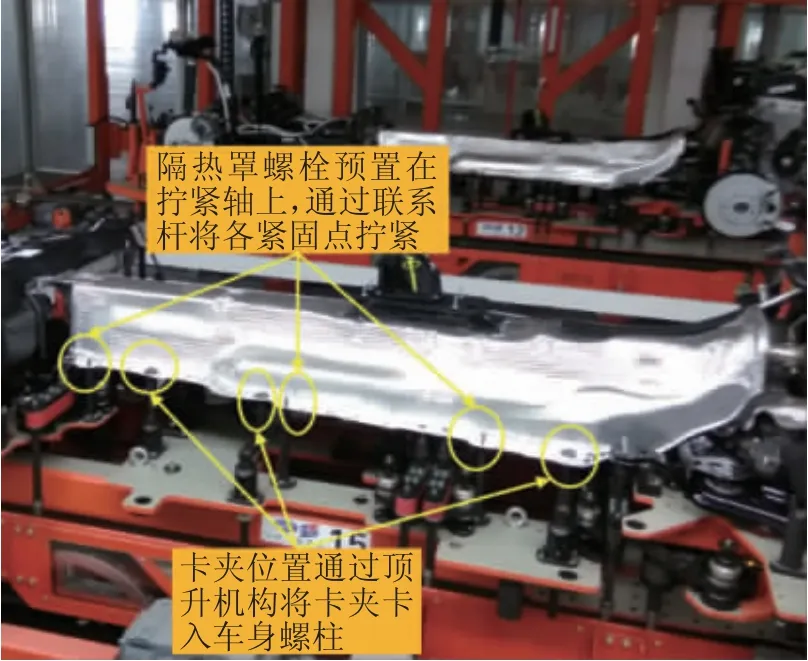

排氣管隔熱罩預置在合車臺板支撐上,其固定方式有2 種:1)在臺板合車時將夾片卡入車身螺柱固定隔熱罩;2)用螺栓打緊的方式,隔熱罩合裝到位后,擰緊軸通過聯系桿將隔熱罩各安裝點打緊,圖13 示出汽車底盤排氣管隔熱罩的擰緊機構。

圖13 汽車底盤排氣管隔熱罩的擰緊機構示意圖

2 結論

文章以底盤模塊化裝配的實現為研究對象,通過在底盤平臺概念設計階段提出相關的工藝約束,尤其是涉及產品上相關定位孔的設計預留、管路走向、零件結構設計、零件布置上的裝配空間及合車間隙預留等,在新車型導入產線階段實現了部分底盤零件模塊化裝配。目前,動力總成和后懸的模塊化已普遍運用,但制動管路、換擋操縱機構、燃油箱、加油管等的模塊化原因尚未普及,在后續的整車項目開發及導入時可開展搭載驗證,從而進一步提升整車底盤的裝配質量與效率。