錦綸基磁性纖維的制備及其性能

李昌齡, 王文聰, 華 東, 周建平, 闞建興, 王鴻博

(1. 生態紡織教育部重點實驗室(江南大學), 江蘇 無錫 214122; 2. 江蘇紡織研究所股份有限公司, 江蘇 無錫 214024)

隨著科技的飛速發展,各種有害電磁波增加,干擾了地球磁場和人體磁場。為了平衡人體磁場,磁性紡織品的開發十分必要[1-2]。磁性紡織品有良好的保健性能,具有促進血液循環、促進細胞代謝、活化機體細胞等磁療功能[3]。目前,對于磁性紡織品的研究主要包括2個方面:一方面是醫學界關于磁場對生物體組織影響及作用的研究;另一方面是紡織服裝界關于磁保健織物制備方法及磁性測量方面的研究[4]。

磁性纖維的制備方法主要有2種:通過共混紡絲法紡絲制成磁性纖維和通過對纖維基體進行物理或化學改性制成。共混紡絲法是將納米磁性粉體添加到紡絲熔體或紡絲溶液中進行熔融紡絲或濕法紡絲制備磁性纖維[5],通過共混紡絲法制備的磁性纖維具有耐洗滌、耐摩擦等特性,屬于永久型磁性[6]。目前市場上磁性纖維的基體多為丙綸纖維,但丙綸纖維吸濕性差、染色較為困難、耐光性差且熱穩定性差,由丙綸纖維制成的織物舒適性較差,應用領域較窄[7]。本文以錦綸纖維為基體,通過調整纖維中磁粉含量制備了不同的磁性纖維,對纖維結構進行了測試,同時研究了磁粉含量對纖維熱性能、力學性能以及磁性能的影響,以期為磁性功能織物的開發提供參考。

1 實驗部分

1.1 實驗材料

1.1.1 磁性纖維

4種纖維長絲的制備可分為2個部分,分別為磁粉母粒制造部分和紡絲部分。磁粉母粒是將48%的聚酰胺粉、50%的磁粉和2%的聚乙二醇通過高速混合加雙螺桿擠出的配套工藝生產而成。磁粉母粒的生產過程為:納米磁粉+聚乙二醇+聚酰胺6粉末→干燥→混煉→雙螺桿熔融擠壓→水冷→切粒→烘干→篩料→包裝→磁粉母粒。

本文采用了4種纖維進行研究,這4種纖維是將磁粉母粒與空白錦綸切片分別按0∶100、30∶70、40∶60、50∶50的比例通過計量輸入法加入到紡絲機中,經過熔融紡絲而成,得到含磁性粉末質量分數分別為0%、15%、20%、25%的纖維長絲,分別記為MPA-0、MPA-15、MPA-20和MPA-25。纖維長絲的紡絲過程為:磁粉母粒和空白錦綸切片分別干燥→熔融擠壓→計量→高速混合→紡絲→上油→牽伸卷繞→檢驗→分級→包裝。4種纖維在未充磁前不具備磁性,因此,該磁性纖維對織造不產生影響。4種纖維由江蘇紡織研究所股份有限公司提供[8]。

1.1.2 磁性織物

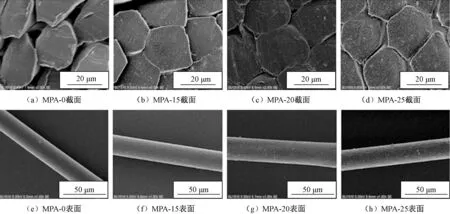

為研究不同磁粉添加量磁性纖維的磁學性能,本文首先設計了緯平針組織織物,在考慮到織物緊密度的條件下,又設計了添紗組織織物。根據工藝的不同將制備的織物分為3類,分別記為F-1、F-2和F-3,具體工藝參數見表1。將制備的12種織物于自制充磁機上充磁以研究織物的磁學性能。

表1 磁性織物工藝參數Tab.1 Process parameters of magnetic fabric

1.2 測試與表征

1.2.1 磁性纖維分子結構表征

選用Nicolet is10型傅里葉變換紅外光譜儀,在4 000~400 cm-1的波數范圍內采用紅外衰減全反射法對4種纖維進行掃描,從而得到其紅外光譜圖。

1.2.2 磁性纖維晶體結構表征

通過D2 PHASER型X射線衍射儀分析添加的磁性粉末的物相,選用Cu靶Kα 射線(λ=0.154 056 nm),光管功率為2.2 kW,掃描范圍為5°~90°,掃描速度為10(°)/min。

1.2.3 磁性纖維形態結構觀察

采用日本日立 SU1510型掃描電子顯微鏡觀察錦綸纖維在加入磁性顆粒前后的表觀形貌和磁性顆粒在錦綸纖維截面以及縱向上的分布情況。測試前先將磁性顆粒質量分數為0%的磁性纖維試樣表面噴金處理,以增加其導電性。其他試樣無需噴金。并用K-Alpha X射線光電子能譜儀對4種不同磁粉添加量的纖維表面元素進行分析。

1.2.4 磁性纖維性能測試

利用美國TA儀器公司的Q200型差示掃描量熱儀測定4種纖維的DSC曲線。初始溫度為40 ℃,首先以10 ℃/min的升溫速率升溫至250 ℃,然后降溫到初始溫度以消除熱歷史,最后再以10 ℃/min的速率升溫至250 ℃,從而獲得DSC曲線。

采用TA-Q500型熱重分析儀測試4種纖維的熱穩定性能。先將5 mg樣品置于小坩堝內,以20 ℃/min的速率從30 ℃升溫至600 ℃,全過程以N2保護,N2流速為50 mL/min。

采用YG020型電子單紗強力機測定4種纖維的斷裂強度和斷裂伸長率,以確定磁粉添加量對纖維力學性能的影響。測試參數設置為:定長250 mm;速度250 mm/min;預加張力(0.5±0.1) cN/tex。

1.2.5 磁性纖維織物磁性能測試

使用GM55A型數字高斯計檢測充磁后織物表面的磁感應強度,具體按照FZ/T 01116—2012 《紡織品磁性能的檢測和評價》進行測試。

2 結果與討論

2.1 磁性纖維分子結構分析

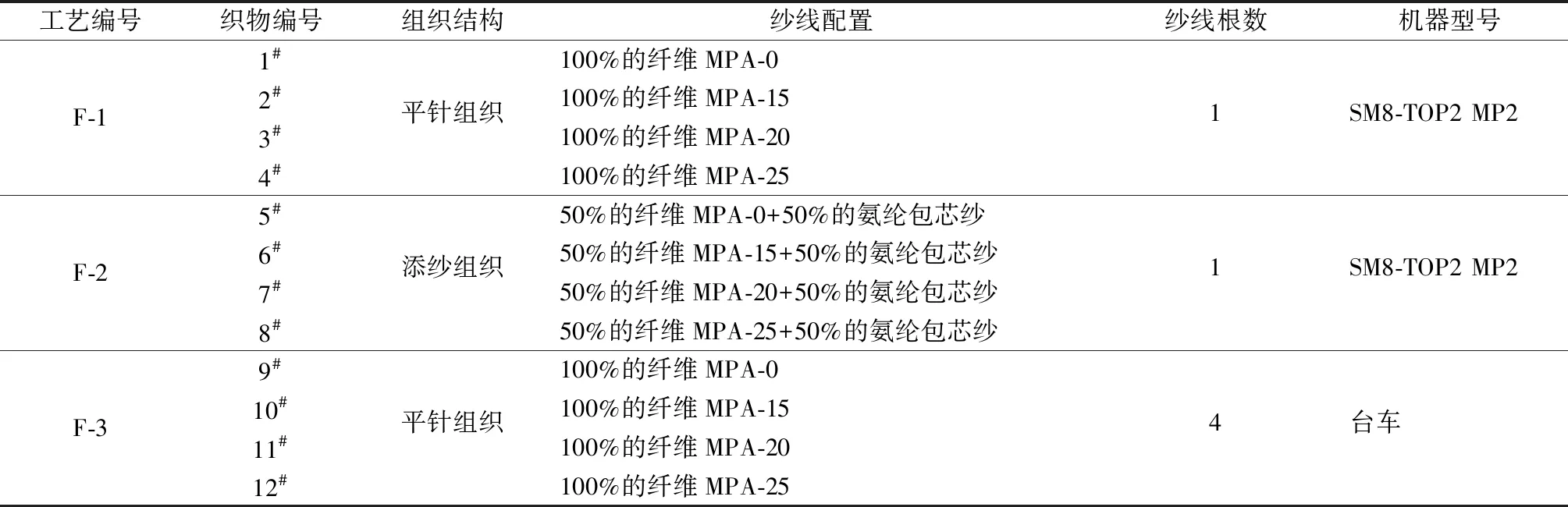

圖1為4種纖維的紅外光譜圖。當未添加磁粉時,3 292 cm-1處對應N—H以及O—H的伸縮振動偶合峰,2 927和2 856 cm-1處分別是C—H反對稱和對稱伸縮振動峰,1 633 cm-1處為酰胺Ⅰ(γC═O)伸縮振動峰,1 538 cm-1處為酰胺Ⅱ(δN—H(面內)與γC—N)的偶合峰[9],這些為聚酰胺的主要特征峰。對比未添加磁粉和添加磁粉的纖維的紅外光譜曲線可見,加入磁粉的樣品在低波數段800~500 cm-1的波數范圍內均可明顯觀察到尖晶石結構中四面體(A)位金屬與氧鍵振動吸收峰。由于測試儀器低波數段的范圍限制,對應于尖晶石結構中八面體(B)位吸收峰沒有完全展現出來[10]。

圖1 纖維的紅外光譜圖Fig.1 FT-IR spectra of fibers

2.2 磁性纖維晶體結構分析

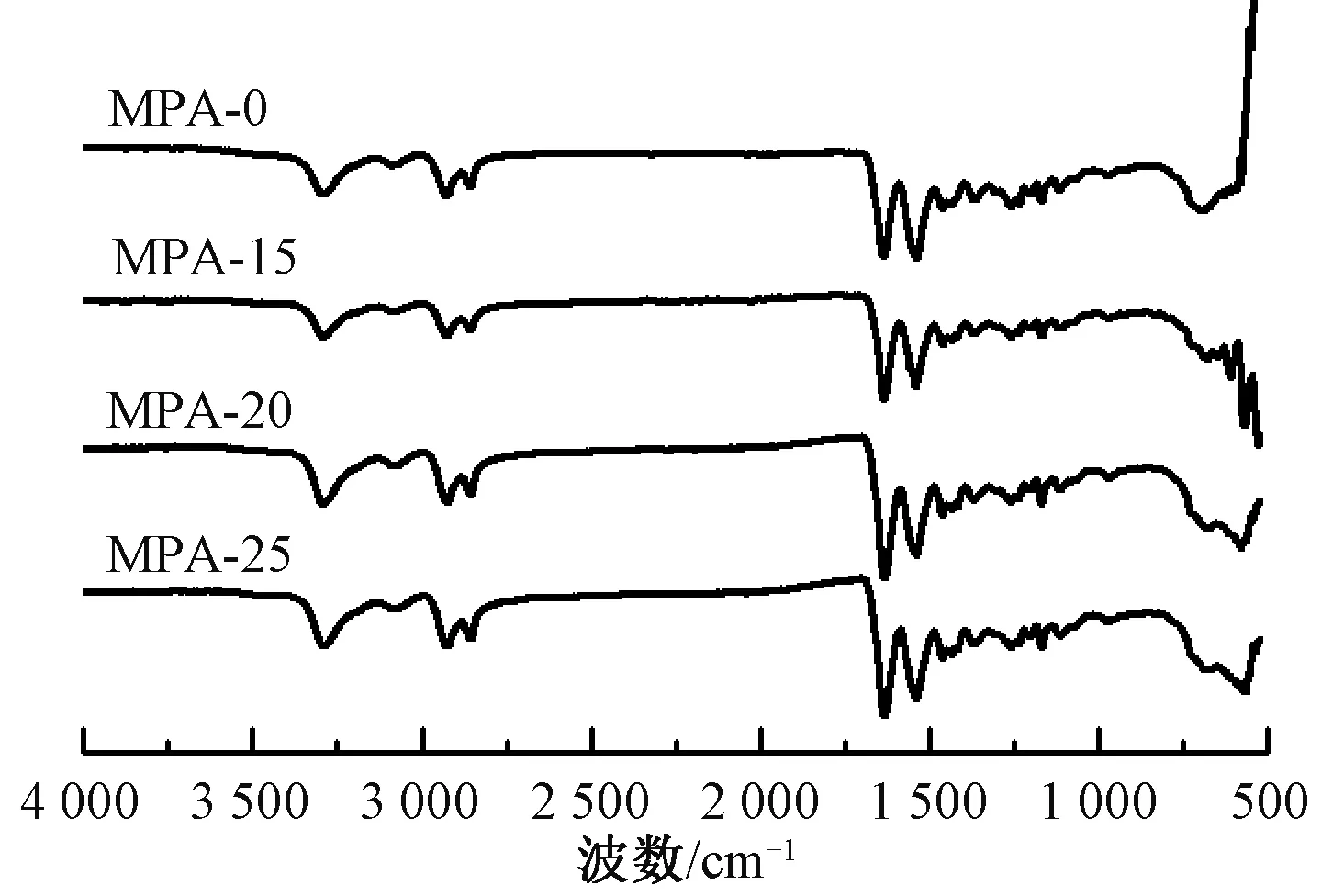

圖2是4種試樣的X射線衍射圖。可以看出:錦綸纖維在2θ為21.5°和37.7°處出現較強的衍射峰,但其峰寬比較大。根據Scherrer公式可知,當X 射線入射到小晶體時,其衍射線條將變得彌散而寬化,晶體的晶粒越小,X射線衍射譜帶的寬化程度就越大[11];因此,可認為導致錦綸峰寬較大的原因是錦綸纖維結晶區的晶粒尺寸較小。添加了磁粉的錦綸纖維除了在以上部分出峰外,還在2θ為18.5°、30.3°、35.7°、43.3°、53.7°、57.1°、62.8°處出現較強的衍射峰,分別對應于Fe3O4的(111)、(220)、(311)、(400)、(422)、(511)、(400)衍射峰,且峰型尖銳、峰寬狹窄,表明添加到錦綸纖維中的磁粉中含有Fe3O4,且加入的Fe3O4微晶晶粒較為完善。

圖2 纖維的X射線衍射圖Fig.2 X-ray diffraction patterns of fibers

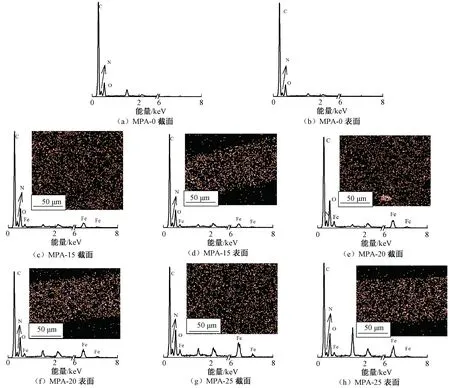

2.3 磁性纖維形貌結構分析

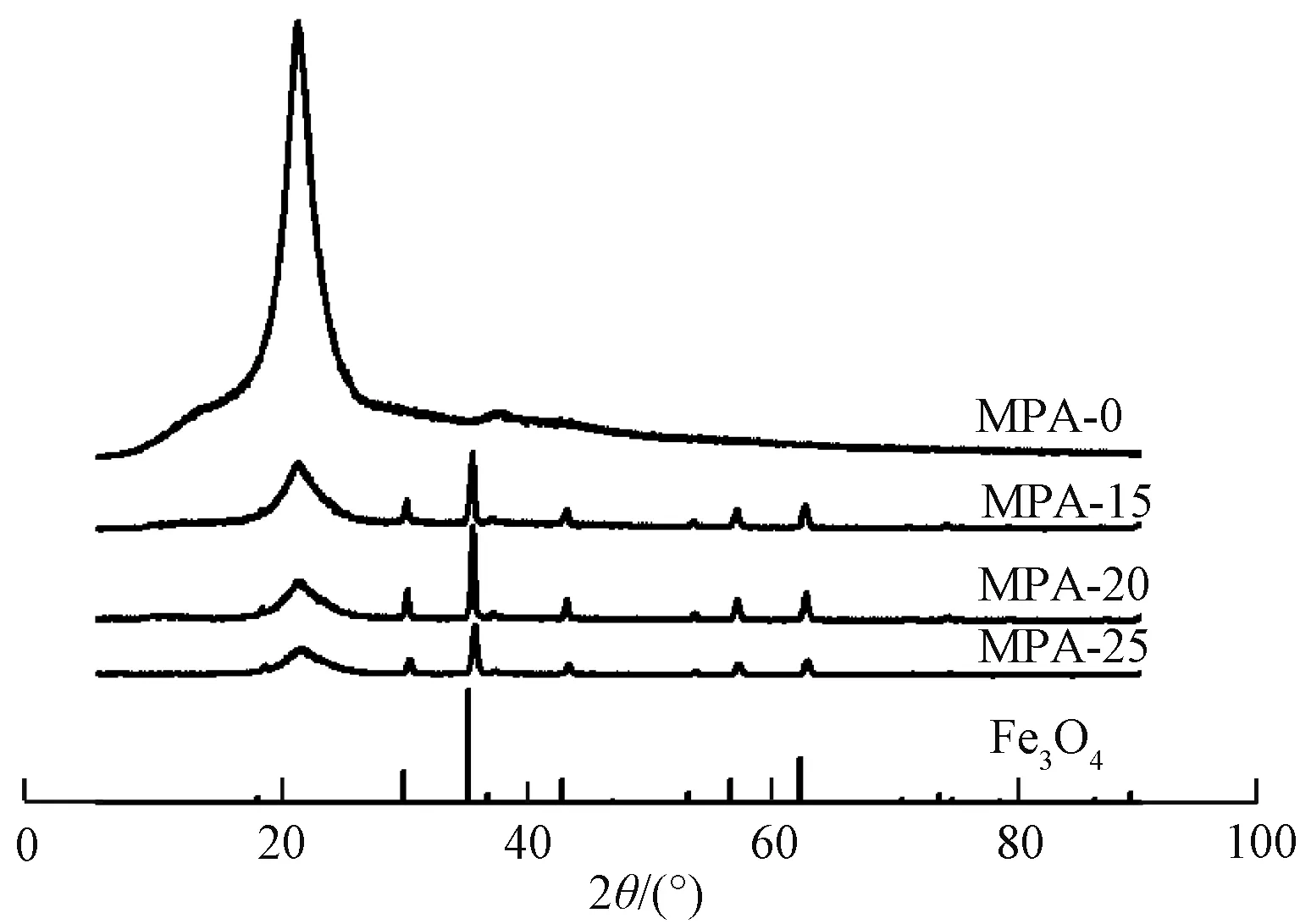

圖3示出4種纖維的表面及截面形態。可以看出:加入磁粉后,纖維的截面和表面失去了普通錦綸纖維的光潔和平滑,其截面和表面變得凹凸不平,表現出明顯的顆粒狀;且顆粒分散均勻,沒有明顯的聚集現象。

圖3 纖維的掃描電鏡照片Fig.3 SEM images of four fibers. (a) MPA-0 cross-sectional image; (b) MPA-15 cross-sectional image; (c) MPA-20 cross-sectional image; (d) MPA-25 cross-sectional image; (e) MPA-0 surface image; (f) MPA-15 surface image; (g) MPA-20 surface image; (h) MPA-25 surface image

注:插圖為Fe元素在纖維中的分布圖。圖4 纖維的截面和表面的元素分析圖Fig.4 EDS curve of fibers. (a) MPA-0 cross-sectional image; (b) MPA-0 surface image; (c) MPA-15 cross-sectional image; (d) MPA-15 surface image; (e) MPA-20 cross-sectional image; (f) MPA-20 surface image; (g) MPA-25 cross-sectional image; (h) MPA-25 surface image

將掃描電子顯微鏡與能譜分析技術相結合,可獲得樣品橫截面以及縱向上某一區域內不同成分分布狀態。4種纖維的表面EDS能譜圖見圖4。從Fe元素的分布圖可以看出,加入的磁粉在錦綸纖維截面以及縱向中分散都較為均勻,有少量聚集現象,將有利于紡絲加工。磁粉在錦綸纖維中均勻分散的主要原因是:在磁粉母粒生產過程中加入了聚乙二醇,并且采用了高速混合加雙螺桿擠出的配套工藝以及在紡絲過程中采用了高速動態混合和計量配料法。隨著磁粉質量分數的增加,Fe元素的分布相對增加。由圖4(a)和(b)與其他圖對比可以判斷添加的磁性粉末的組成成分,譜圖中Fe和O元素累積的信號,進一步證實了磁性粉末中Fe3O4的存在。MPA-15、MPA-20、MPA-25的橫向截面中Fe元素含量分別為5.61%、7.58%、13.13%,縱向表面中Fe元素含量分別為4.81%、8.89%、10.29%,通過下式計算Fe元素的質量分數:

式中:WFe3O4為Fe3O4的質量分數;WFe為Fe元素的質量分數;Ar(Fe)為Fe元素的相對原子質量;Ar(O)為O元素的相對原子質量。

計算可得MPA-15、MPA-20、MPA-25的截面Fe3O4的質量分數分別為7.75%、10.47%、18.13%,表面Fe3O4的質量分數分別為6.64%、12.28%、14.21%。由此可見,計算得到的Fe3O4的含量比添加的磁粉量小,主要原因是添加的磁粉成分不純且有取樣誤差、儀器測試誤差等。

2.4 磁性纖維熱性能分析

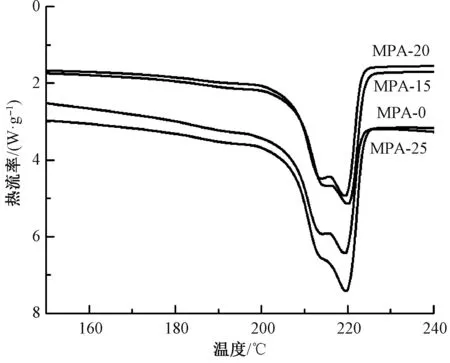

圖5示出消除熱歷史后所得4種纖維的升溫曲線。通過各曲線上的吸熱峰的面積可得各纖維的熔融焓,通過下式[12]可求得4種纖維試樣的結晶度:

式中:Xc為結晶度,%;ΔHm為磁性纖維的熔融焓,J/g;ΔHm*為錦綸完全結晶的熔融熱,J/g,經查閱文獻可知錦綸完全結晶熔融熱為230 J/g。

圖5 纖維的DSC曲線圖Fig.5 DSC curves of fibers

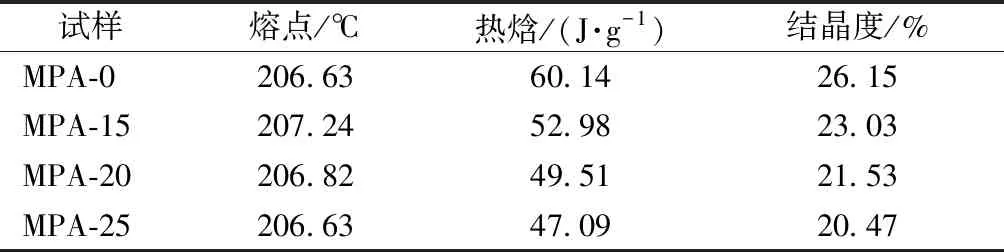

表2示出不同磁粉質量分數的錦綸纖維的熱性能。從圖5與表2可見:不同磁粉含量的錦綸纖維的熔點沒有太大變化,表明磁粉的添加對錦綸纖維的熔融溫度影響較小;但各纖維的熱焓和結晶度隨著磁粉質量分數的增加而逐漸減小,原因是磁粉的加入削弱了錦綸纖維規整的氫鍵結構。

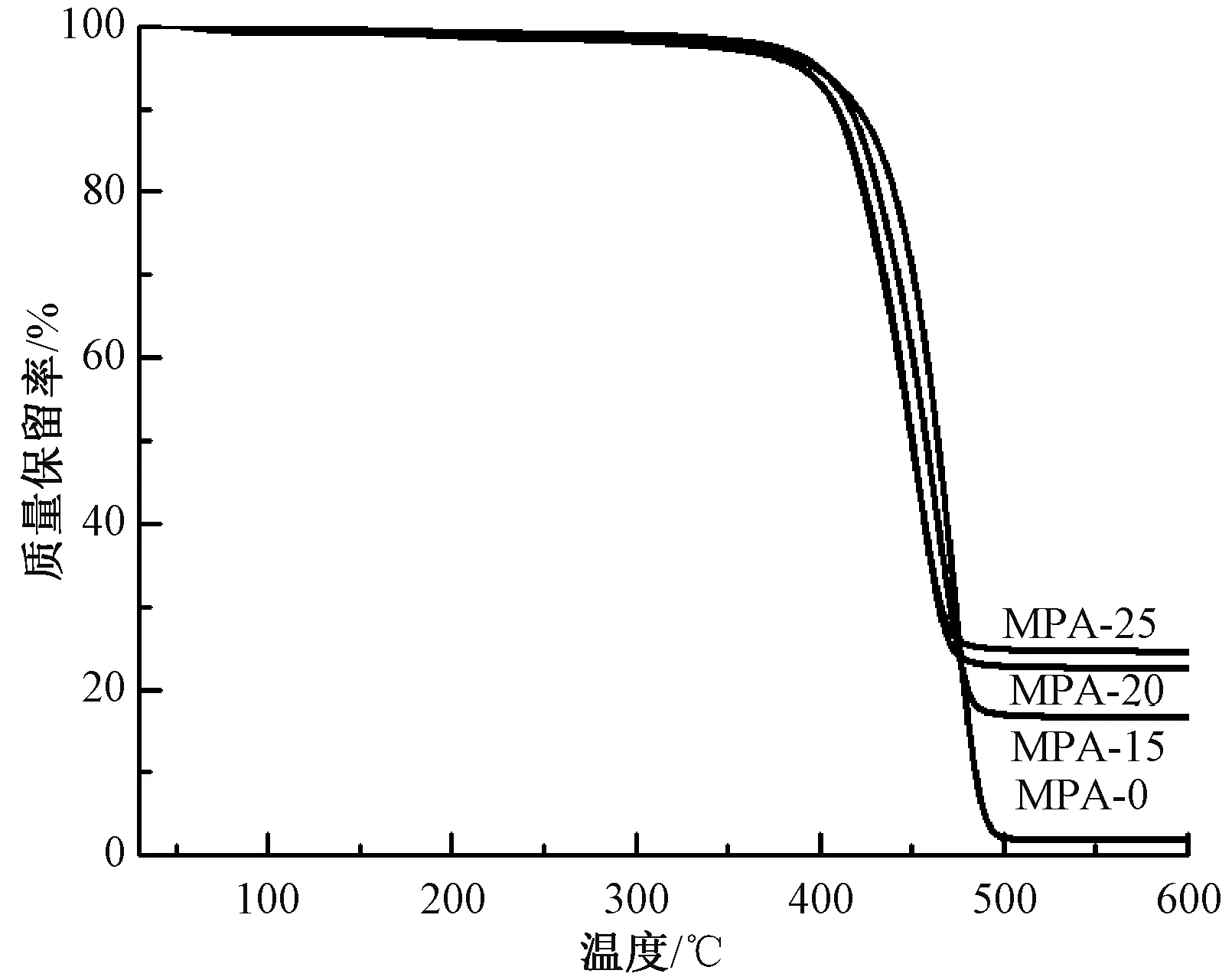

2.5 磁性纖維熱質量損失分析

圖6示出4種纖維的TGA曲線。可以看出,聚酰胺的質量損失出現在400~500 ℃,并且在500 ℃時聚酰胺已經基本分解完全。其中:MPA-0在熱分解過程中的殘炭量約為1.79%;MPA-15的殘炭量為16.56%;MPA-20的殘炭量為22.44%;MPA-25的殘炭量為24.39%。由于磁粉顆粒在500~600 ℃時相對穩定而聚酰胺已經分解完全,因此推測增加的殘炭量為添加的磁粉含量。經計算可知:MPA-15中磁粉添加量為14.77%;MPA-20中磁粉添加量為20.65%;MPA-25中磁粉添加量為22.6%,與實際添加量相對吻合[13]。從圖6還可看出,磁性粉末的加入稍微降低了錦綸纖維的燃燒溫度,但并不影響實際使用。

表2 不同磁粉質量分數錦綸纖維的熱性能與結晶度Tab.2 Thermal properties and crystallinity of nylon fiber with different magnetic

圖6 纖維的TGA曲線圖Fig.6 TGA curves of fibers

2.6 磁性纖維力學性能分析

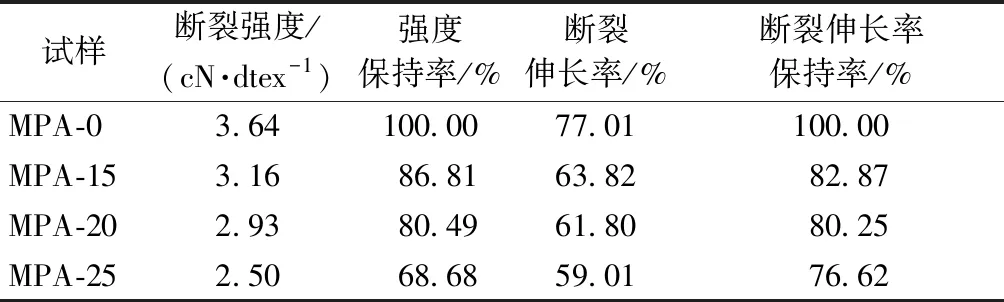

表3示出4種不同磁粉添加量的錦綸纖維的力學性能。可以看出:隨著磁粉質量分數的增加,錦綸長絲的斷裂強度與斷裂伸長率均減小;但即使磁粉質量分數為25%時,錦綸長絲的斷裂強度仍達2.50 cN/dtex,斷裂強度保持率達到68.68%,斷裂伸長率為59.01%,斷裂伸長率保持率達到76.62%。此時錦綸纖維的力學性能相對最差,但仍表現出較好的可織性。磁粉會導致拉伸時纖維某一點應力集中,因此纖維斷裂強度隨著磁粉添加量的增加而降低。

2.7 磁性纖維織物磁性能分析

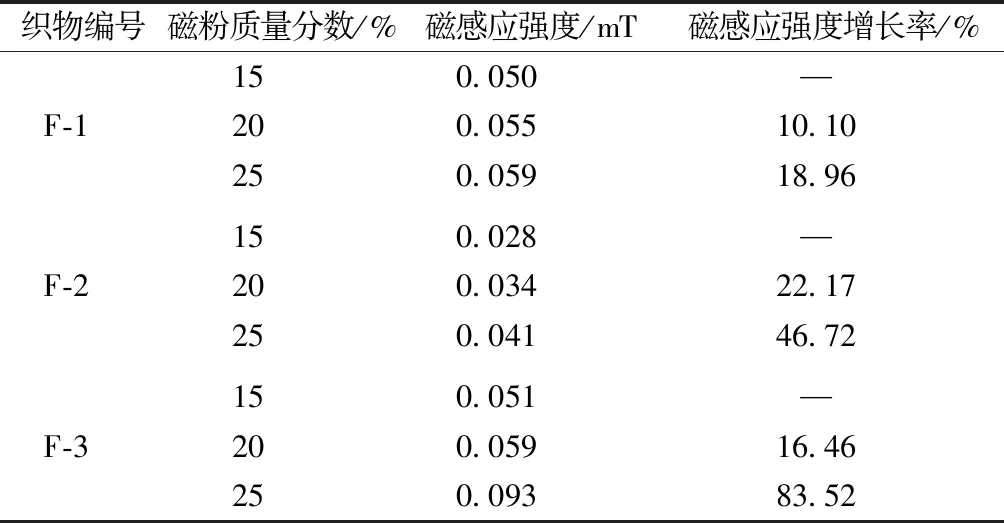

本研究設計了3種織造工藝,采用3種不同磁粉含量的纖維制備了3種織物。利用手持式高斯儀對各織物表面磁感應強度進行測量,結果見表4。

表3 纖維的力學性能Tab.3 Mechanical properties of fibers

可以看出:各種織物的磁感應強度均隨著磁粉質量分數的增加而逐漸變大。磁感應強度大小順序為F-3>F-1>F-2,F-3磁性最好的原因主要是由于織物采用了4股紗喂入的方式,其單位面積內磁粉的質量分數高于其他2種。其中F-2的磁感應強度最低,其主要原因是F-2是由1根磁性纖維與1根氨綸包芯紗編織成的添紗組織織物,由于磁性纖維細度與氨綸包芯紗細度相差不多,從而導致磁性纖維不能完全覆蓋住氨綸包芯紗,即織物的測試面出現氨綸包芯紗,從而使得其磁感應強度遠遠低于其他2種織物。從表4中還可看出3種織物磁感應強度均介于0.02~0.1 mT之間,因此可認為3種織物具有弱磁性。

表4 織物的磁感應強度Tab.4 Magnetic flux density of fabrics

3 結 論

為滿足市場對保健類紡織品的需求,本文以錦綸纖維為基體,制備了磁粉質量分數分別為0%、15%、20%、25%的4種纖維長絲,并對4種纖維長絲的結構、拉伸性能、熱性能、力學性能以及磁性能進行了研究,得到如下結論。

1)纖維中均勻分散著鐵氧體,且加入的磁粉與錦綸基體具有良好的相容性。

2) 磁粉質量分數對錦綸纖維的熔點沒有太大影響,但隨著磁粉質量分數的增加,錦綸纖維結晶度逐漸減小。隨著磁粉質量分數的增加,錦綸長絲的斷裂強度以及斷裂伸長率均減小;但當磁粉質量分數為25%時,纖維的強力仍達2.50 cN/dtex,具有較好的可織性。

3) 利用含有磁粉的3種纖維制備了3種織物,其磁感應強度均隨著磁粉質量分數的增加而增大,且其磁感應強度介于0.02~0.1 mT之間,屬于弱磁性紡織品范疇。

4) 考慮到節約成本以及紡絲難度,綜合考慮磁性纖維的各項性能,后續實驗可采用20%磁粉添加量的纖維作進一步研究;但若考慮到織物顏色的豐富性問題,在保證織物的磁感應強度在一定范圍內,也可適當降低磁粉添加量,以減小磁性纖維的染色難度。

FZXB