基于故障樹的吊鉤裝置應急開鉤故障技術歸零方法的研究與應用

張行 任冠楠 李向東

摘 要:本文針對某型號產品在試驗中出現的應急釋放功能失效的故障,采用技術歸零的思想和故障樹的方法分析,定位故障原因,并有針對性的制定整改措施,更換產品材質,優化了產品特性,最終消除了故障。

關鍵詞:技術歸零;質量問題;故障樹

中圖分類號:TH213 文獻標識碼:A 文章編號:1671-2064(2019)18-0064-02

1 技術歸零“五條標準”的內涵

技術歸零“五條標準”是指“定位準確、機理清楚、問題復現、措施有效、舉一反三”五條要求。

定位準確:問題定位分析可通過故障樹等方法或試驗等手段從上到下層層分解,由系統逐步定位到單機、部件,直至零件、元器件、原材料,問題定位可結合機理分析進行。

機理清楚:分析質量問題產生的深層次原因,確定問題的底事件,分析、判斷質量問題發生的原因。必要時應采取失效分析等技術手段。

問題復現:故障復現試驗原則上應在故障發生時相同或類似環境、條件下進行。無法完全再現故障環境的,可以進行故障模擬試驗,故障模擬試驗應能重現有關的故障現象。確實無法進行故障復現試驗,或會造成災難性危害和巨大經濟損失的故障現象,可進行原理復現。

措施有效:制定糾正措施,明確需更改的設計文件和工藝文件及已制品和在制品的處理意見。措施應能有效排除故障原因及其影響,并落實到相關技術和管理文件中。

舉一反三:根據本產品情況,提出有針對性的舉一反三要求,并開展同類產品的舉一反三工作。

2 故障定位

2.1 應急釋放原理

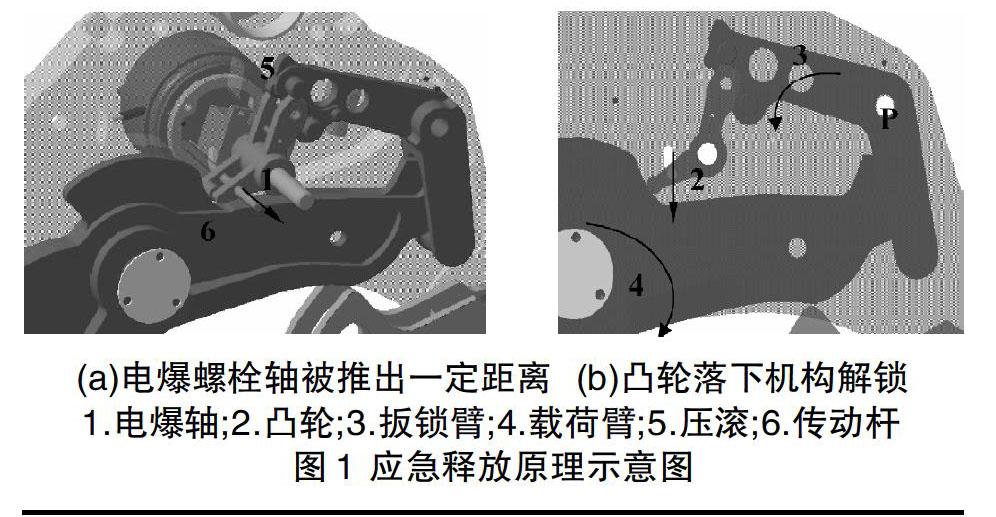

應急釋放原理示意見圖1。在載荷臂上掛有負載的情況下,扳鎖臂壓滾壓到凸輪上端面圓弧面上,圓弧面的圓心線與凸輪轉軸(電爆螺栓)中心線重合,當電爆螺栓作用后,凸輪轉軸飛出,凸輪在壓滾的壓力N作用下繞傳動桿(O點)順時針轉動,當壓滾滾離凸輪上端面后,在外負載的作用下,扳鎖臂繞P點逆時針轉動,機構解鎖,負載釋放。

2.2 可能的故障原因

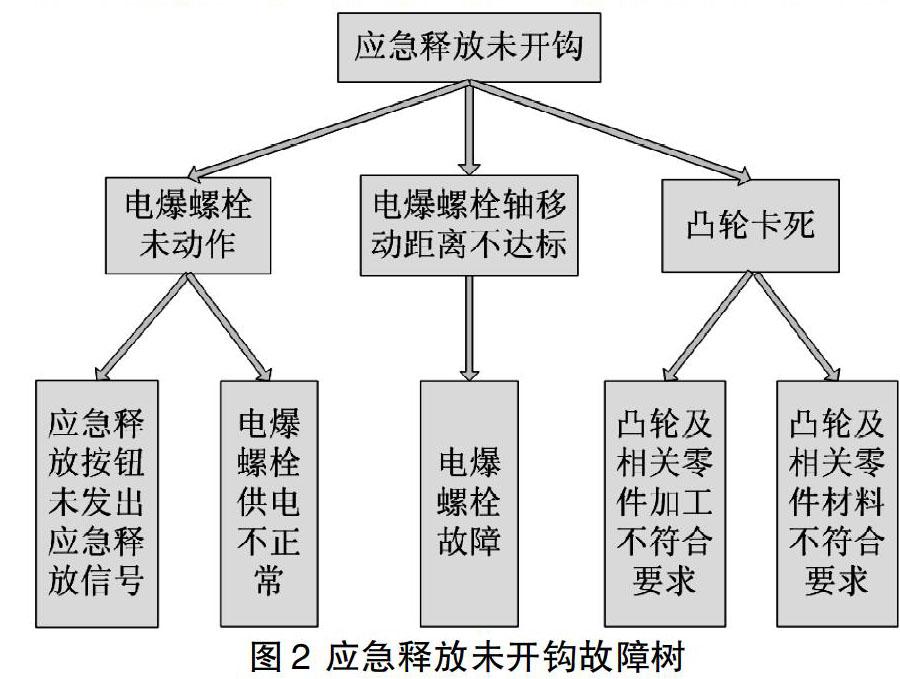

通過對吊鉤裝置結構和應急釋放工作原理進行分析,筆者以吊鉤裝置應急釋放未開鉤為頂事件建立故障樹,分析了造成頂事件發生的因素包括:電爆螺栓未動作、電爆螺栓軸移動距離不達標、凸輪卡死。針對上述因素逐條深入,對故障原因進行分析定位,建立故障樹見圖2。

2.3 故障原因排查

為進一步定位故障,將故障吊鉤裝置的側板拆下,觀察內部結構情況,發現電爆螺栓軸已與主體分開,說明電爆螺栓收到應急釋放信號并觸發,同時說明供電正常。從手動側板的保護殼體中取出電爆螺栓軸,取出過程中不存在卡滯且應急保護殼后段的聚氨脂墊片有明顯變形痕跡,說明電爆螺栓軸移動到位。觀察故障狀態下的各部件位置見圖3,發現在外載荷作用下,扳鎖臂壓滾緊壓在凸輪上端圓弧面上,傳動桿緊壓在側板的圓弧孔面上,凸輪向下移動了約2mm并卡住,未能順時針轉動到解鎖位置。

通過上述分析,排除了電爆螺栓未動作或動作不到位的可能性,發現吊鉤裝置內部凸輪機構卡死是導致應急釋放故障的直接原因。按照故障樹提供的底事件,凸輪卡死可能的原因如下:(1)凸輪及相關零件加工尺寸不符合圖紙要求;(2)凸輪及相關零件材料不符合要求。

查閱該吊鉤裝置各零件的檢驗記錄及裝配檢驗記錄,發現各零件加工尺寸和裝配符合圖紙和工藝要求。通過查閱吊鉤裝置研制過程的設計及試驗文件,發現該設備樣機的凸輪和壓滾材料為40Cr,樣機通過了應急釋放等功能試驗及“六性”相關試驗驗證,功能性能均滿足技術要求。為進一步提升吊鉤裝置“三防”特性并減輕設備重量,該設備的壓滾材料和凸輪材料在后續生產階段更換為TC4,更換后未進行試驗驗證。因此,吊鉤裝置應急釋放故障借助故障樹分析及排除法定位為凸輪及相關零件材料不符合要求。

3 機理分析

根據故障定位的結論,對凸輪裝置卡死狀態進行機理分析。

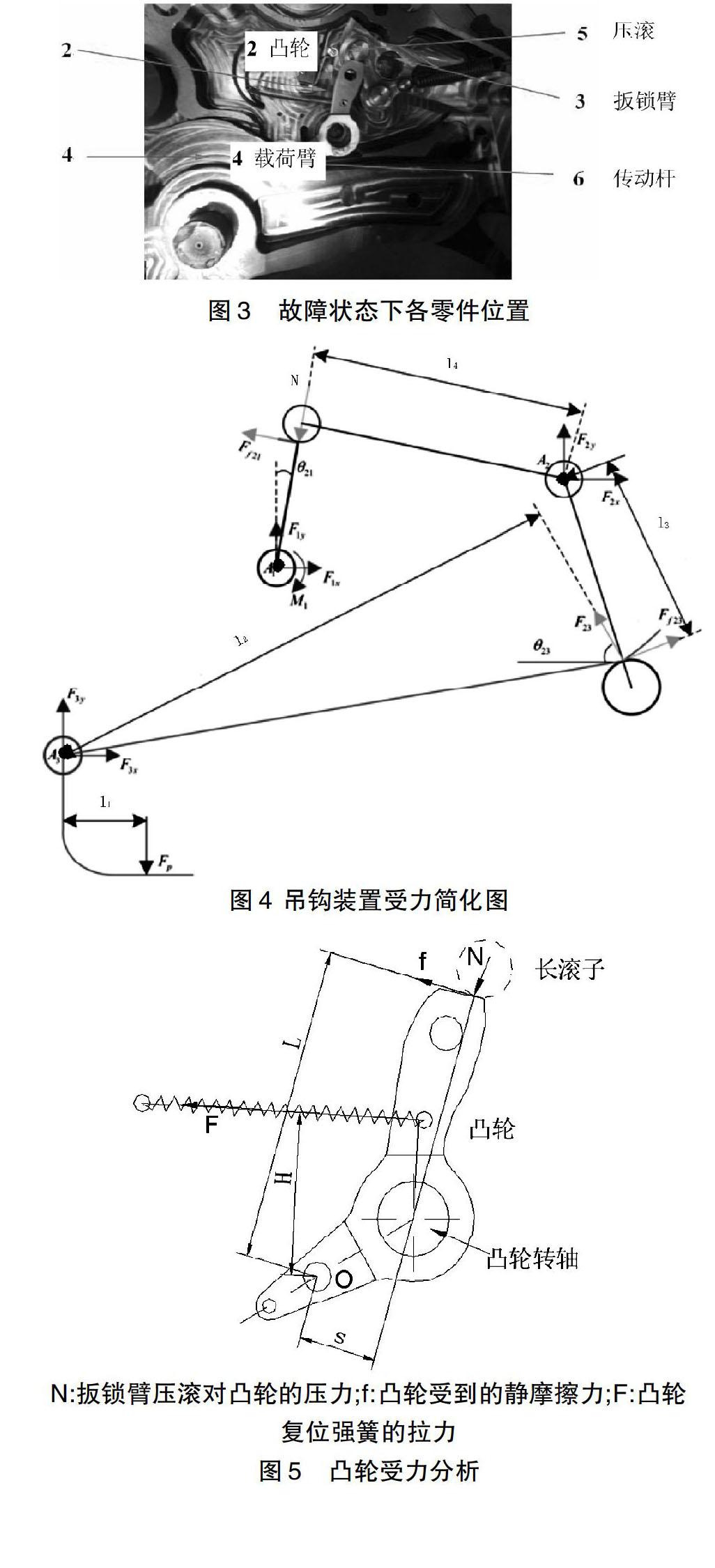

參照吊鉤裝置受力簡化圖(見圖4),初始的掛載Fp,在經過力的傳遞后,最終凸輪上端弧面的受力N=(l1l3/l2l4)Fpsinθ。

加載后加載指示燈變“亮”,說明扳鎖臂的壓滾壓到凸輪上端弧面上觸發了觸點開關。在應急功能自檢時,凸輪轉軸釋放,凸輪將在上端弧面的壓力N下以傳動桿為轉軸進行轉動,從而解鎖吊鉤機械鎖緊狀,此時凸輪的受力情況(見圖5)分析如下:

凸輪在壓力作用下轉動需滿足方程:Ns>FH+fL,即Ns>FH+NμL,即壓滾與凸輪間的摩擦系數μ

4 問題復現

將已用過的電爆螺栓軸復裝到設備上,并將凸輪等零件復位。在設備上掛100kg載荷,手動將電爆螺栓軸快速拉出,摸擬應急釋放,設備未打開。多次重復上述試驗,設備均未開鉤,故障穩定復現,不存在偶發性。

將材料為40Cr的樣機凸輪和壓滾拆下并替換發生故障的產品中凸輪和壓滾,模擬應急釋放過程,吊鉤裝置均可正常開鉤。查閱相關文獻可知,材料為40Cr的凸輪和壓滾理論摩擦系數約為0.1~0.15,小于機理分析的最大摩擦系數0.232。

通過比對試驗,證明了問題出現的原因與機理分析的結果相吻合,進一步驗證了機理分析的結論。

5 措施有效及舉一反三

針對上述原因分析及試驗驗證結果,對故障產品制定了整改措施如下:(1)重新生產一批材料為40Cr凸輪和壓滾,并且經檢驗加工尺寸等指標滿足要求;(2)將加工生產合格的材料為40Cr的凸輪和壓滾重新裝配到故障產品中,重新進行產品應急釋放功能試驗;(3)應急釋放試驗通過后,更換在生產的同批次吊鉤裝置的凸輪和壓滾并逐個進行整機檢驗。

經實際檢驗發現,重新更換材料為40Cr的吊鉤裝置凸輪和壓滾后,產品應急釋放功能均可正常實現,證明整改措施制定合理有效。對其他同型產品采取了相同的整改措施,優化了產品設計,從根本上消除了該產品出現應急開鉤故障的可能。

6 技術歸零總結

綜上所述,通過對吊鉤裝置應急釋放故障建立故障樹逐級定位,結合機理分析和故障復現的比對試驗,提出了更換吊鉤裝置內部凸輪和壓滾部件的材質的解決措施,經過應急釋放的功能試驗驗證,確認故障消除,證明通過故障樹的方法定位問題準確,整改措施合理有效,可有效的解決該問題。從吊鉤裝置技術歸零過程可以看出,執行技術歸零的五條標準可以從根本上排查和解決產品質量問題,有效地杜絕產品質量問題的重復發生。

參考文獻

[1] 侯本學.電動機構間歇性故障歸零過程分析[J].實驗經驗,2003(3):38-41.

[2] 周菁,李艷,李彥林.通過技術歸零方法解決QE連接器固定質量問題[J].鐵道技術監督,2016(44):26-29.

[3] 龐留洋,楊成.局部涂層異常技術歸零分析[J].涂裝與電鍍,2009(6):42-48.

[4] 陽在清,歐陽中輝,呂曉林.某小型渦噴發動機空中停車故障分析[J].兵工自動化,2013(10):88-90.

[5] 王豪,王文亮,高保方,等.紅外成像設備輸出圖像十字線毛刺或扭曲故障問題技術歸零研究[J].直升機技術,2012(2):42-45.