ZM礦物高效分離機除塵工藝的應用實踐

王海生

(開灤(集團)東歡坨礦業分公司 選煤廠,河北 唐山 064002)

東歡坨礦井隸屬于開灤(集團)有限責任公司,是車軸山煤田開發建設的第一對礦井,位于河北省唐山市路北區韓城鎮以西,東距唐山市區約15 km,交通便利。東歡坨礦井于1984年開工建設,1997年投產,2001年產煤1.0 Mt。2004年8月開始3.0 Mt/a礦井的續建工程,2014年礦井生產核定能力4.5 Mt/a,目前礦井生產能力達到4.5 Mt/a。

1 原干選系統存在的問題

東歡坨選煤廠原有復合式干選系統建于2014年3月,主要分選大于50 mm粒級原煤,主要生產設施包括:干選車間、干選車間變電所、矸石堆場、相關帶式輸送機棧橋及轉載點。原干選系統只能入選1號、2號倉上弛張篩分選之后的篩上產品,在應用過程中存在如下問題:

(1)旋風除塵器處理能力低,系統循環風中粉塵濃度大,加快了鼓風機葉輪及循環風管路的磨損程度,降低了設備的使用壽命;

(2)布袋除塵器處理能力低,系統運行一段時間后,外排風壓減弱,生產車間內不能達到負壓運轉,導致粉塵四溢,作業環境差,無法達到環保要求;

(3)布袋除塵器收集的煤粉在轉載和卸料轉運過程中產生揚塵,影響作業環境。

2 ZM600礦物高效分離機循環風系統

ZM600礦物高效分離機主要包括煤流系統和風力系統,工藝流程如圖1。原煤通過入料膠帶進入給煤機,給煤機給入風選床進行分選,分選出精煤、中煤、矸石3種產品;精煤與原煤分級篩的篩下物混合調控煤質,精煤包含風選床直接分選出的精煤產品和除塵器收集的煤粉,摻入精煤提高回收率,中煤則可根據煤質變化,通過中煤膠帶輸送機機頭刮板運輸機卸料孔的開閉選擇中煤回摻或回選,矸石通過排矸口進入矸石膠帶直接運輸至矸石棚落地。

圖1 ZM干選系統工藝流程示意

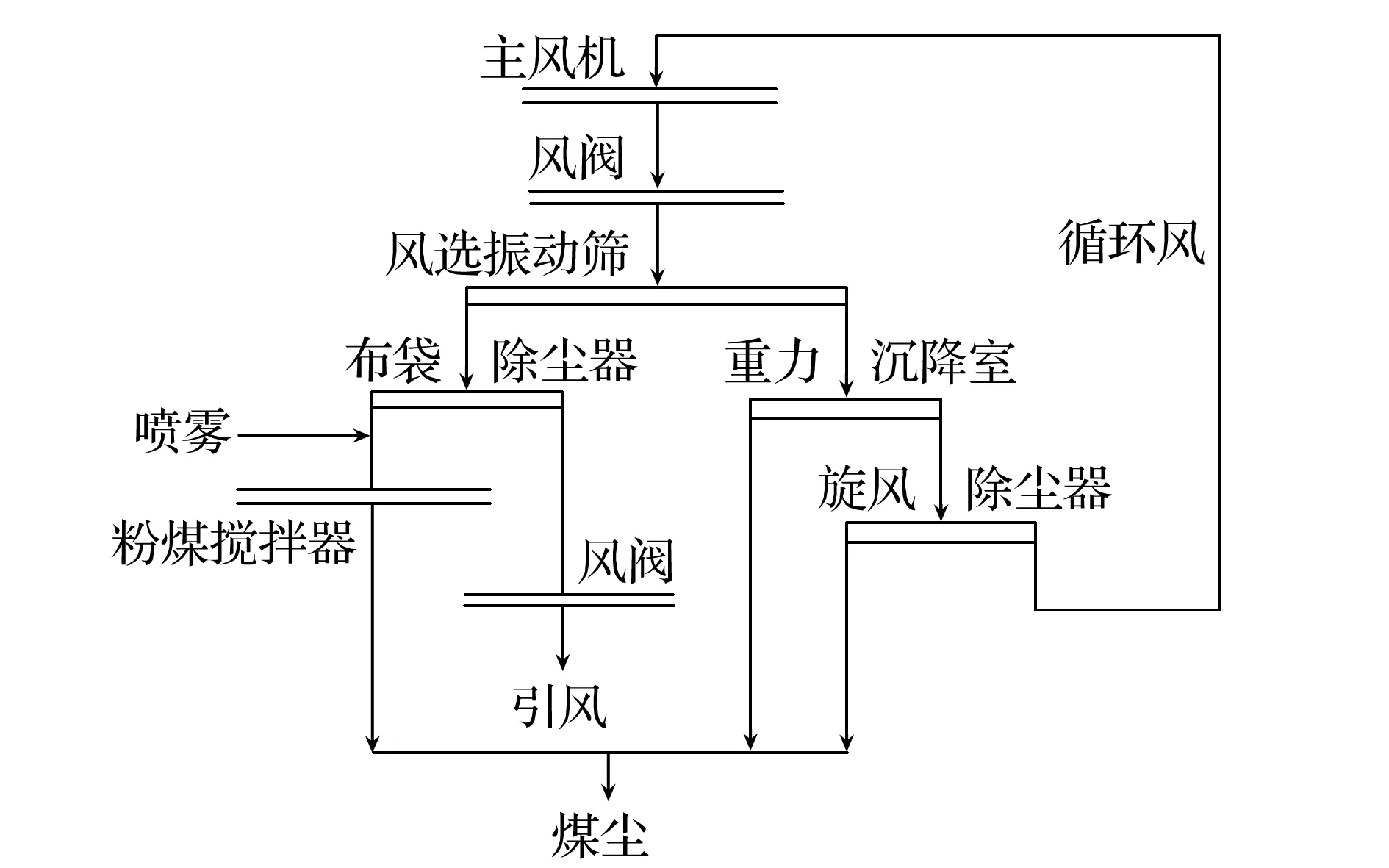

ZM600礦物高效分離機循環風系統由鼓風機、重力沉降室、旋風除塵器、螺旋輸送機、壓風管路組成,工藝流程如圖2。循環風系統是閉路循環,通過啟動鼓風機后產生風壓;主風閥控制保護風機啟停,分風板調節進入篩床下各風室的風量。循環風透過分選床板,通過吸風罩進入重力沉降室預先除塵,然后進入旋風除塵器二次除塵。旋風除塵器的出風管與鼓風機進風管相連,形成閉路循環。風力系統的另一路為外排風系統,通過啟動引風機產生負壓,外排風通過吸風罩進入重力沉降室,然后均勻進入2臺布袋除塵器進行除塵,經過除塵器凈化后的外排風排至車間外大氣中。

圖2 循環風系統工藝流程示意

2.1 重力沉降室

重力沉降室是原理簡單且效果良好的除塵設備,由室體、進氣口、出氣口、收集槽及粉塵螺旋輸送機組成。當含煤塵氣流進入沉降室后,因沉降室的截面積遠遠大于進氣管道的截面積,在氣體總體積不變的情況下,擴大的截面積使氣體流速降低;流速降低后,提升了粉塵自身重力作用下的自然沉降速度,從而被分離捕集下來。重力沉降室對于密度大、顆粒大(50 μm以上)的粉塵沉降效果好,同時對于除去氣流中的塑料白色垃圾也有一定的作用。其優點是設備結構簡單、造價低、施工容易、維護管理方便、阻力小(一般為50~150 Pa),可處理較高溫氣體(最高使用溫度能達到350~550 ℃),可回收干灰等;缺點是除塵效率低(約50%),占地面積大,因此,通常作為除塵系統中的預除塵器使用。

東歡坨選煤廠ZM干選系統重力沉降室作為預除塵設備,分別安裝在旋風除塵器和布袋除塵器之前,將系統循環風和外排風中的粗顆粒粉塵和部分塑料白色垃圾沉降排除,起到預排粉塵和穩定風壓、風量的作用,同時也可保護設備,減小粉塵對風機葉輪部位等設備的磨損,延長設備使用壽命。

為提高沉降室除塵效率,ZM600礦物高效分離機在沉降室內加裝了垂直擋板和皮簾,在保證沉降室氣體流速的前提下,通過改變氣流方向,迫使慣性較大的粉塵,來不及同氣體一起改變方向,而與擋板和皮簾接觸,失去繼續飛行的動能,從而沉降到收集槽中,同時延長了粉塵的通行路程,使粉塵氣流在重力作用下的沉降時間變長,提高了沉降效果,并且氣體在改變方向的角落位置會產生一些小股渦旋流,塵粒受到離心作用會被富集,且與氣體分開,最終沉降下來。

ZM600礦物高效分離機通過加裝重力沉降室,可以起到預先除塵的作用,降低旋風除塵器的入風粉塵濃度。實踐證明:ZM600干選系統使用重力沉降室之后,預除塵效率為60%,降低了進入旋風除塵器和布袋除塵器的粉塵濃度,減輕了旋風除塵、布袋除塵的除塵壓力。

通過對比,ZM600礦物高效分離機重力沉降室的預先除塵可以有效降低進入除塵器的入風粉塵濃度及白色污染物,減少風選床板開孔堵塞次數,降低循環風對鼓風機葉輪及風道的磨損程度,保證干選機正常運轉,使外排風更符合環保要求。

2.2 布袋除塵系統

原有的FGX-24型復合式干選機每個系統僅有一套布袋除塵器,在生產過程中布袋除塵器定時反吹除塵卸料。由于布袋除塵器處理能力有限,系統負壓并不能始終滿足工藝要求,有時會出現系統為正壓風,分選車間產生大量粉塵,污染環境,并且不能達到環保要求。

ZM600礦物高效分離機在每個單元增加一套布袋除塵器,采用雙布袋除塵器,捕獲粉塵微粒可達0.1 μm,并且加大了布袋除塵器的處理能力,使系統風壓始終處于穩定的負壓狀態,車間內無溢風現象,保證了外排風粉塵指標小于25 mg/m3,滿足了環保要求。

為充分利用布袋除塵器的處理能力,在矸石膠帶卸料點增加了吸風裝置。經管路將卸料點次生粉塵收集至外排風沉降室進行沉降,在引風機產生的負壓風作用下,次生細顆粒粉塵通過布袋除塵器集中處理,從而進一步降低了干選車間的粉塵濃度,提高了車間環境質量(空氣粉塵指標要求小于10 mg/m3),消除了粉塵爆炸的危險性。表1為干選主廠房各點粉塵濃度實測結果。

表1 干選主廠房各點粉塵濃度實測結果

3 ZM600礦物高效分離機粉塵反吹及加濕攪拌排料系統

布袋除塵器反吹卸料產出粉塵的處理和運輸是關鍵問題。因為粉塵顆粒小、密度低,在轉載過程中極易產生大量揚塵,導致整個生產流程都會受到次生粉塵的影響。因此,如何從源頭上解決次生粉塵污染問題是重中之重。

通過實驗發現,煤粉塵顆粒小,密度低,有疏水性,但疏水性不強,通過充分加濕攪拌后可消除揚塵現象。為此,在布袋除塵器的螺旋卸料器下方加裝雙軸攪拌機,對煤粉進行加濕攪拌。此系統分為雙軸攪拌機和清水噴霧兩個部分。清水噴霧部分主要由接管、接頭及噴嘴組成,噴嘴采用不銹鋼霧化錐噴嘴,布置在攪拌機機殼內部上方,沿螺旋軸軸向排列,使噴出的水霧形成霧簾,以利于物料的充分潤濕。煤粉攪拌機是利用裝有葉片的兩個呈對稱狀的旋轉軸旋轉,攪拌運輸物料。攪拌、清水噴霧與卸料裝置通過遠程集控系統連鎖運行,開啟攪拌裝置連鎖開啟的供水管路電磁閥,并且根據煤粉量來控制噴霧量,使物料水分適中,從而有效降低次生粉塵量。

4 ZM600礦物高效分離機啟動程序的優化

ZM600礦物高效分離機原設計為啟車即啟動布袋除塵器進行清灰,膠帶輸送機在轉運時只有煤粉一種產品,造成了轉載點次生粉塵爆發現象。通過對現場試車生產的調研,對系統啟車軟件程序進行了優化,延時啟動清灰系統,在干選系統帶料運行之后再啟動清灰系統,使精煤在運輸和轉載過程中覆蓋部分粉塵,從而降低次生粉塵濃度對整套運輸系統的影響。

5 結 語

目前國內干法分選設備的應用量較大,在自動化方面尚不能實現智能分選。從國內外煤炭洗選加工現狀和市場需求來看,實現ZM礦物高效分離機的智能分選是發展趨勢。未來的干法分選可根據入料和產品質量在線監測數據(包括入料粒度組成、入料量、水分、灰分),達到自動調節分選過程參數(包括翻板的角度、排料高度、床面的角度、風壓、風量)的目的,從而實現智能分選。ZM礦物高效分離機空氣粉塵凈化回收系統也未實現自動控制,對于重力沉降室、旋風除塵器、布袋除塵器的風壓、風速、粉塵濃度、濕度等參數還不能自動測定,尚不能評定重力沉降室、旋風除塵器及布袋除塵器的除塵效果。隨著技術的發展,今后要逐漸加裝帶有測定功能的傳感器和控制裝置,實現相關參數的有效控制,更好的提高除塵效率。