化纖消光用二氧化鈦的生產新工藝

王鑫峰

(常州市和潤環保科技有限公司,江蘇 常州 2132000)

聚酯切片一般由二元羧酸和二元醇在縮聚反應釜合成高分子聚合物后切片,反應中不添加額外的添加劑,因而都是呈透明或半透明狀的。化學合成纖維由聚酯切片加工而成,以滌綸為例,直接拉絲時生產的纖維具有刺眼的光澤,不能直接成為紡絲和織物。在紡絲前要加入白色顏料以改善其光學性能,這個過程稱為紡絲消光,所加的白色顏料則稱為“消光劑”。銳鈦型二氧化鈦具有良好的折射率和足夠的硬度,附著力強,性質穩定,熔點高,被認為是當今世界上最好的白色顏料。廣泛應用于涂料、塑料、橡膠、化妝品、化纖行業。化纖行業中普遍使用銳鈦型鈦白粉作消光劑。

纖維級消光用二氧化鈦平均添加量為纖維總量的0.3%,市場缺口較大,大部分依賴進口。本試驗的主要目的是實現化纖消光用二氧化鈦的國產化,取代進口品。

1 基本工藝路線

目前國產化纖級消光用二氧化鈦一般以銳鈦型二氧化鈦為原料,先后經水選研磨、沉降、無機物表面修飾、干燥、機械粉碎等生產工藝。由于表面處理劑等工藝差異問題,產品的穩定性和原生粒徑存在不足,產品質量比進口的國外產品差了不少,在應用效果上與進口產品相比也存在著一定差距。因此與南京某高校進行了產學研聯合開發這一產品,實現本產品的國產化。根據現有常規生產工藝中的不足點,我們設計了另一條思路,直接從鈦白粉的前端產品即偏鈦酸為起始原料,添加晶型轉化劑、表面處理劑,經過一定溫度壓力的反應過程,把粒徑控制在200~300nm,再經過無機膜洗滌除雜、噴霧干燥等后處理工序,生產的化纖級消光二氧化鈦具有粒徑分布窄、分散性好的優點,經過化纖生產廠家的實際分析評價,該產品性能達到了國外同類產品的水平。

2 原料及試驗設備

原料:偏鈦酸,南京鈦白粉廠;試劑A、B、C為購買;

設備:內襯四氟20L高壓反應釜1臺;0.2μm無機陶瓷膜設備1套;電加熱噴霧干燥器1臺。

3 試驗方法

將偏鈦酸加水稀釋到重量百分比的20%,pH值調到6~7條件下,加入銳鈦型晶型轉化劑A,在300r/min的攪拌轉速下,緩慢加入表面處理劑B,再轉入內襯四氟20L高壓反應釜,緩慢攪拌并按2℃/min升溫至280℃,繼續保溫反應4 h,通夾套冷卻水冷卻至室溫出料。再經過無機陶瓷膜洗滌至鐵離子含量小于50mg/kg,噴霧干燥、氣流粉碎即得化纖消光用二氧化鈦,由于試驗為間隙式生產,浪費較大,產品收率約為85%,工業化后將大幅度提高,預計為95%以上。

4 產品性能指標

4.1 粒徑

根據使用要求,二氧化鈦最佳粒徑約為200~300nm,因此也要控制粒徑在200~300nm。從電境照片看出,生產的化纖級消光二氧化鈦的粒徑就在200~300nm范圍內,完全符合使用要求。

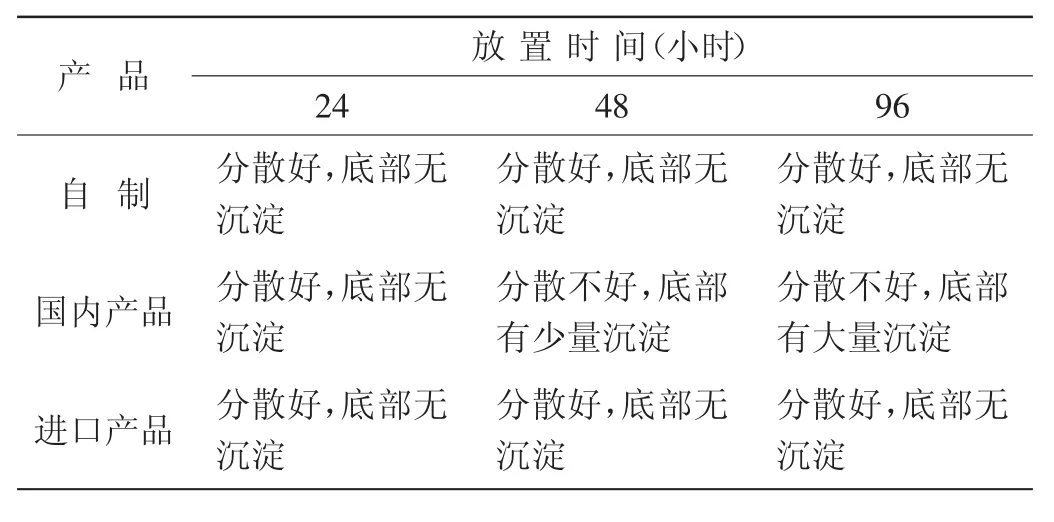

4.2 分散性

分散性測試:在裝有200g乙二醇的燒杯中加入0.2g的化纖級二氧化鈦,按同一方向攪拌3min,再經過超聲波震蕩3min,使其充分分散,倒入250 mL的具塞玻璃刻度量筒,靜置。分別觀察24h、48h和96h時的二氧化鈦在乙二醇中分散狀態。

分散性能是化纖用消光二氧化鈦的關鍵指標,主要受原生二氧化鈦顆粒粒徑分布和表面處理情況影響,國內廠家通常購買普通銳鈦型鈦白粉經過球磨等工藝篩選,粒徑分布較寬且不能完全去除大顆粒,通常采用偏鋁酸鈉作為表面處理劑,易受pH控制和雜質離子的影響而導致分散性能不佳。采用含有偶聯劑的高分子材料作為表面處理劑,可有效包裹二氧化鈦微粒,同時采用無機陶瓷膜洗滌去除水中的鐵離子,消除了微粒間的相互結合力,大大改善了顆粒的分散性能。不同表面處理劑分散性能見表1。

表1 不同產品在乙二醇中的分散性

可以看出經過高分子表面處理后劇具有良好的分散性能。

4.3 熱穩定性

這個指標主要是衡量產品的水分及晶型是否完全為銳鈦型而設立的,如果沒有完全轉變為銳鈦型,則產品的熱重曲線就會反應出來。將生產的產品與國內某廠產品做 TGA分析,國內產品的熱失重達4%,主要原因有干燥時未能完全烘干和部分晶體未能完全轉化,而本工藝自制的產品熱失重不到1%,證明經過該工藝處理后的偏鈦酸已經完全進行了晶型轉化,全部為銳鈦型,且干燥度也很好。

4.4 實際應用評價

將我們自制生產的化纖級消光用二氧化鈦送到國內某大型化纖企業進行評價,本產品加入PTA與乙二醇進行縮聚反應的反應釜中,經過擠出切片,切片的全部指標達到了實際應用的標準要求。見表2。

表2 應用評價

5 結論

以生產鈦白粉成品過程的前端中間體偏鈦酸作為原料,添加晶型轉化劑、表面處理劑,經過一定反應條件制備的鈦白粉。可控制其銳鈦型晶型和顆粒粒徑在200~300nm,分散性能和熱穩定性能均達到化纖消光劑的技術要求。在工業應用測試中也完全達到了要求,可替代國外同類產品。