用于大功率LED測試的脈沖式程控電源設計

□呂健滔

一、大功率LED測試問題的提出

節能環保是目前人類社會發展的重要課題之一,而大功率LED由于具有較高的發光效率,有望在照明等領域全面取代傳統光源。我國在大功率LED的生產行業一直占據著較大的份額,并且有逐年上升的發展趨勢。大功率LED的生產環節主要包括芯片制作和封裝兩個重要的方面,而封裝環節的后段環節,則需要對LED燈珠進行全面的測試,包括電學性能、光色參數以及熱學性能三個主要部分[1~3]。第一,電性能測試尤為重要,它將決定著LED燈珠的基本工作特性。在電性能的測試中,一般需要大功率的恒流電源為LED供電,并要求恒流源有較好的可重復性和穩定性。第二,由于大功率LED測試一般是在自動化產線上完成,測試速度也是一個與經濟效益密切相關的參數,因此要求電源有較快地達到穩定電流輸出的爬升速度。第三,由于傳統的脈沖電源在工作過程中都不可避免地會出現電流過沖現象,并在測試過程中損壞待測LED燈珠。所以,程控電源還應該具備防過沖功能[4~6]。綜上所述,目前對大功率LED測試用恒流源的要求,主要包括恒流上升速度快、防止電流過沖、穩定性高等方面。針對上述要求,本文提出一種全新的電源設計思路以及相應的控制算法,并利用嵌入式控制單元及相應的外圍電路實現。新的電源設計方案有望解決目前大功率LED在生產過程中的測試難題,進一步提高生產效率和測試的準確性。

二、總體設計方案

本電路主要用于LED封裝生產線的電性能測試環節,需要上位機對電源的工作狀態和參數進行控制,同時也需要將測試結果反饋到上位機。因此,電源需要具備可與上位機通訊的接口模塊。電參數測量主要通過相關的傳感器完成,其中包括電壓、電流、光強探頭等,系統必須對傳感器的工作進行控制,并對傳感器所輸出的信號進行采集與處理。本系統將電參數測量功能電路集成在一個電路模塊中,并通過特定的總線接口與中央控制單元進行連接。最終,本電路的核心功能是提供一個可編程的恒流輸出,其控制方式擬采用數字形式。然而,最終的功率輸出模塊是模擬量控制形式,因此在功率輸出模塊和中央控制器之間,還必須添加一個D/A轉換模塊。為了使整個電路的控制更加方便,系統采取中央控制的基本架構,所有單元模塊都將與中央控制器連接,并采取獨立的通道進行通訊。系統的總體設計方案如圖1所示。

圖1 系統總體框架圖

三、電路模塊設計

本電源可分解成以下五個單元模塊:中央處理單元模塊、通訊接口模塊、D/A轉換模塊、功率輸出模塊、電參數測量模塊。

(一)中央處理單元模塊。中央處理單元部分是整個程控電源的核心,主要負責控制輸出的電壓和電流值,調用電參數測量模塊對LED進行檢測并處理數據以及與上位機進行通訊。常用的中央處理單元以MCU、ARM、CPLD或FPGA等芯片作為主體,并配以相應的外圍電路。通過地址總線和數據總線控制A/D或D/A模塊工作,以實現模擬信號和數字信號之間的轉換,同時還將所測得的電信號轉換成數據形式,并通過數據通道以特定格式發送給上位機。由于本方案對中央控制單元的數據處理能力要求不高,而要求有較強的邏輯控制能力,擬使用Altera公司的EPM570T100C5N芯片作為中央處理器,該芯片屬于CPLD類型,具有運算速度快、抗干擾能力強、無需外部存儲芯片、使用簡單等優點。值得注意的是,中央控制單元模塊還將配備一個時鐘電路,用以保證CPLD工作時序的穩定性和準確性。

(二)通訊接口模塊。目前常用的通訊接口模塊包括RS232、RS485和USB三種方式。其中RS232的通訊協議相對比較簡單,但是其傳輸速度較慢,而且只適合點對點的通訊方式。RS485是一種比較理想的通訊方式,并支持多機通信(主從模式),而且可用于干擾較大的工作環境。然而,RS485接口協議比較復雜,而且傳輸速度不高。作為一種新型的通訊接口模式,USB具有更好的穩定性和更高的傳輸速度,并且在系統運行過程中支持熱插拔。因此,本電路采用USB作為通訊接口模塊,負責電源與其他儀器設備通訊。通訊內容主要包括兩個方面,第一類是根據約定的通信協議進行命令的接收;第二類是將測量結果以數據包的形式發送給其他設備。USB通訊接口通過數據總線只與中央處理器連接,將保證了控制命令的唯一性和有序性。本系統擬選用賽普拉斯公司的USB芯片,如CY7C68003-20FN。

(三)D/A轉換模塊。D/A轉換模塊主要是將中央處理器的數字信號轉換成模擬信號,通過放大電路進行處理后控制后端的功率管(通常是MOS管)進行功率輸出。本設計中使用高速D/A芯片(AD5726)的輸出電壓為5V,雖然速率上可以滿足需求,但輸出電流未能達到驅動功率管的要求,因此需要使用放大電路對信號進行放大。因為考慮到電源的輸出要在幾十微秒內要爬升到所設定的參數,因此要選用一些高速率的信號放大芯片,本設計選用OPA445芯片,以滿足帶寬的要求。

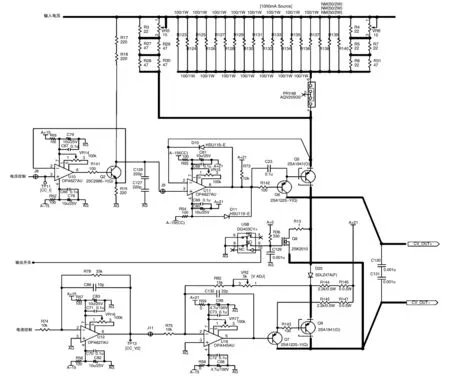

(四)功率輸出模塊。功率輸出模塊是通過功率管配合外圍電路,根據D/A芯片輸出的模擬信號調節輸出電壓和電流。其電路如圖2所示。其中電阻R123~R140為取樣電阻,用于電參數測量模塊的實時監測,并提供反饋信號。U10和U11將D/A芯片傳輸過來的電壓信號進行放大,并控制功率管(Q5和Q6,分別選用2SA1941和2SA1225)達到設定的輸出電壓。U12和U13將D/A芯片傳輸過來的電流信號進行放大,并用于控制功率管(Q9和Q10,分別選用2SA1941、2SA1225)以限制電流輸出和防止過沖,即起到恒流控制的作用。Q8為功率管,可選用2SK2010,用于控制輸出的開關。

圖2 功率輸出模塊原理圖

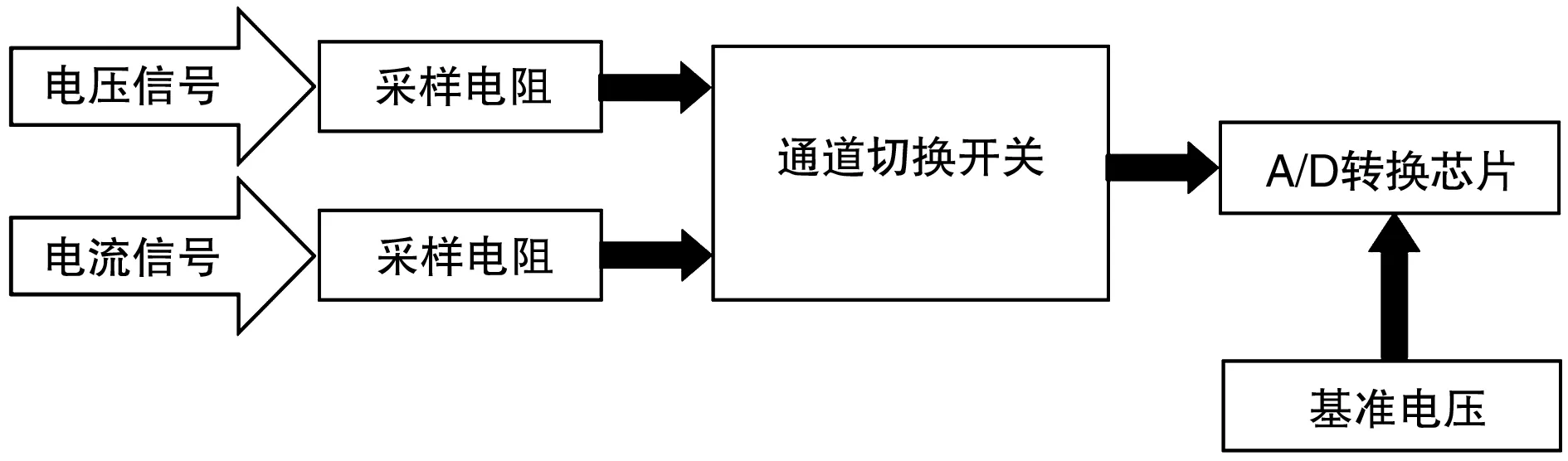

(五)電參數測量模塊。電參數測量模塊是由A/D轉換芯片和基準電壓芯片組成,在中央處理單元的控制下將實時監測到的電流、電壓模擬信號轉換成數字信號,并傳送到處理器的寄存單元。A/D芯片也要求是高速率芯片,能滿足在幾個微秒時間內可采集到信號點。本設計選用TI公司的ADS54J66高速A/D芯片,此芯片是14位分辨率,最大時鐘速率可達500MSPS,輸入帶寬達900MHz。電參數測量模塊結構框架如圖3所示。

圖3 電參數測量模塊結構示意圖

四、程序設計

本電路的程序設計分為兩個層面,一個是電路整體的控制程序框架,另一個是功率輸出算法。

(一)整體程序控制流程。主控程序在初始化后處于待命狀態,等待著上位機通過USB通道傳輸過來的命令與參數。當電路進入測量狀態時,主程序調用功率輸出單元控制模塊,使電路產生相應的電流輸出,并隨之調用電參數測量模塊對LED進行測量。當測量結束后,通過USB通道將測量數據傳輸回上位機。上位機根據測量結果,可控制生產線上的另一套系統對LED燈珠進行分選。

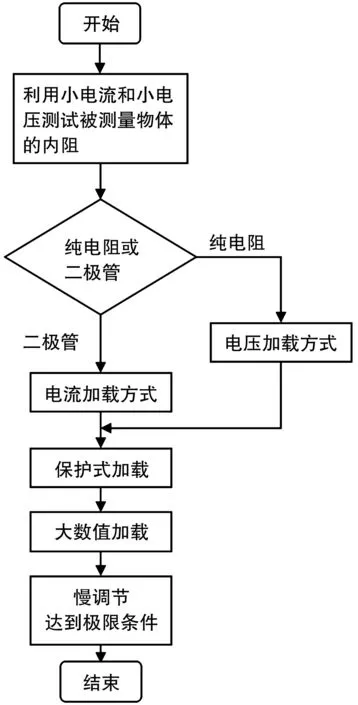

圖4 功率輸出算法程序框圖

(二)功率輸出算法。功率輸出算法是本電路的設計核心,可控制相應的硬件單元工作,并實現恒流輸出快速達到穩態,防止過沖損傷LED等功能。功率輸出算法流程圖如圖4所示,整個工作流程主要分為以下四個步驟。第一,首先對被測燈珠進行預測量,即使用設定值(設置值電壓1%和2%、電流的1%)對被測量物體進行加壓,測量出它的電流值和電壓,根據測量值計算出被測量物體在不同電流電壓下的電阻值。根據這些電阻就可以判斷出被測量物體是屬于電阻性質還是二極管性質(電阻基本不變就是純電阻性質),同時還可以計算出在所設定的電壓和電流下會是恒流狀態或者穩壓狀態以及穩定后的電參數值的區間范圍。第二,根據所判斷出的被測量物體是二極管還是純電阻,分別采用電流加載(以恒流源方式對被測量物加載)和電壓加載(以穩壓源方式對被測量物加載)方式。第三,整個功率輸出過程采取保護式加載方式,即在設置值的某個比例值(例如60%)下快速(加載時間小于1ms)加載電源,快速測量電參數并判斷設置值會不會損壞被測量物體。第四,在確認不損壞被測量物體情況下,采用大電流或者大電壓值加載到測量物體上,再根據實時的電參數進行不斷調整,使其達到所設定的參數。

采用該算法可以打破傳統的不斷以較小的電壓和電流分辨率一點點增加的方式,節約電壓上升的時間,提高了測試速度。另外,在滿載加壓前采取保護式的加載模式,防止滿載加壓所產生的過沖損壞器件。

五、結語

本文所設計的用于大功率LED測試的脈沖式程控電源,采用了全新的設計思路,解決了原來測試電源穩態爬升速度慢,容易產生過沖電流等問題。電路采用中央控制單元的設計思路,利用快速的CPLD處理芯片對整個系統進行集中控制,包括控制USB模塊與上位機間指令和數據的交換,控制D/A模塊輸出功率輸出電路所需的模擬控制量以及控制電參數測量模塊對LED參數進行實時測量。由于采取了中央控制的設計模式,整個電路系統不存在同步調整或者模塊間的沖突問題,系統軟件設計思路簡單。另外,本文所提出的一種新的功率輸出算法,可實現生產線上的智能化測量,并利用保護加載方式有效防止了過沖電流對LED的損壞。而且,電流電壓設置算法可保證系統的穩態爬升時間只需要幾十微秒,有效提高了測量的效率。綜上所述,本電路可有效提高LED生產過程中測試環節的效率,同時也可以減小由于過沖損壞帶來的經濟損失。