氯甲烷合成氣余熱綜合利用技術

徐 穎

(唐山三友硅業有限責任公司,河北唐山063305)

目前,國內對甲醇氯化氫合成氯甲烷的工藝研究全部集中在生產效率提升、設備維護、氯甲烷精制等領域,尚無對生產工藝節能技術的研究。唐山三友硅業有限責任公司現有的甲醇汽化器使用0.5 MPa的低壓蒸汽對甲醇進行加熱,然后送入合成釜與氯化氫氣體反應生成氯甲烷,氯甲烷合成氣經過循環水的兩級冷卻由152℃降低至35℃后進入氯甲烷精制系統,前一過程甲醇液體需要用0.5 MPa蒸汽加熱,后一過程氯甲烷合成氣需要用循環水降溫,0.5 MPa蒸汽消耗約0.315 t/t氯甲烷,這部分合成氣的熱量全部浪費,不利于降低能耗。因此,可設計一套氯甲烷合成氣余熱綜合利用系統對合成氣余熱進行利用,達到節能降耗的目的[1]。

1 氯甲烷合成氣余熱綜合利用系統的工藝流程

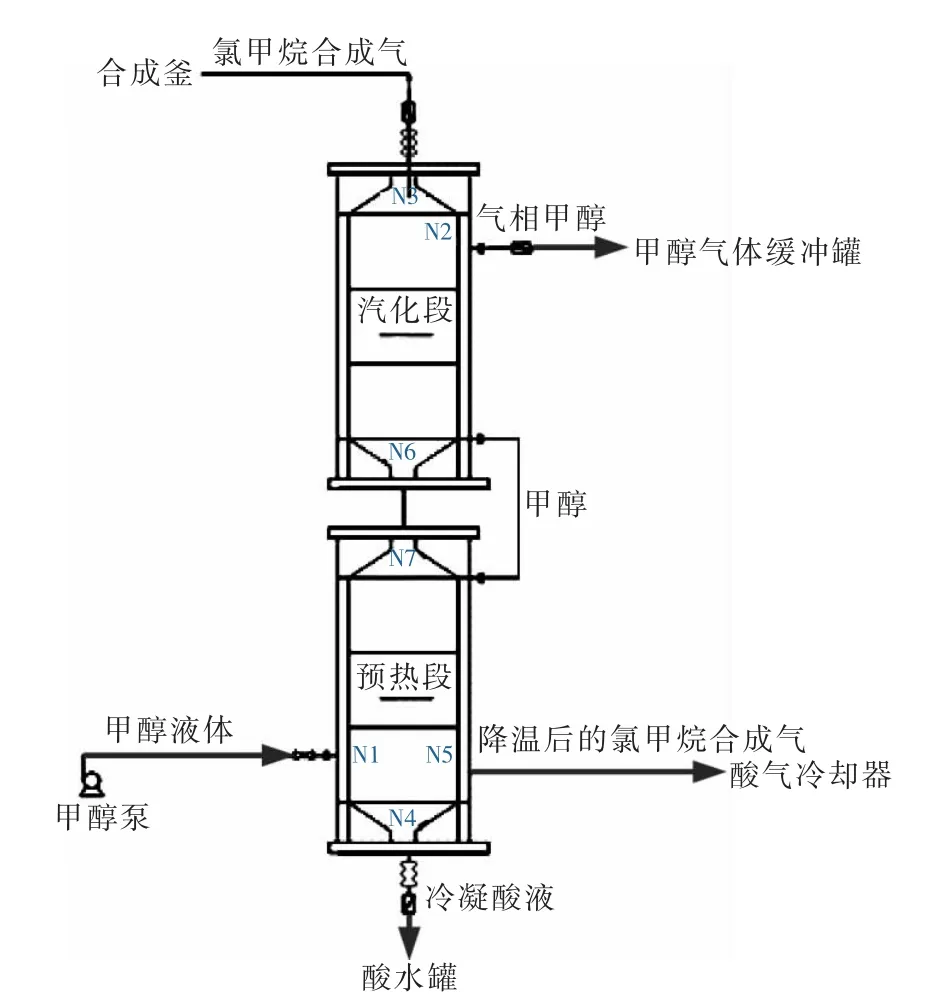

氯甲烷合成氣余熱綜合利用系統的工藝流程示意圖見圖1。

圖1 氯甲烷合成氣余熱綜合利用系統工藝流程示意圖

甲醇經原料甲醇泵進行加壓后,通過甲醇管道由石墨換熱器預熱段液態甲醇入口進入預熱段,升溫后由預熱段甲醇出口進入石墨換熱器汽化段,汽化后的甲醇由甲醇氣體出口進入老系統的甲醇氣體緩沖罐。

從氯甲烷合成釜出來的152℃的氯甲烷合成氣經過氯甲烷氣體管道進入甲醇加熱器汽化段,汽化由石墨換熱器預熱段進入的甲醇,再通過補償器進入石墨換熱器預熱段,與液態甲醇進行換熱。換熱后冷卻的氯甲烷合成氣體由出口進入酸氣冷卻器,冷凝的酸液進入酸水罐,完成了氯甲烷合成氣利用余熱汽化甲醇的整個過程[2]。

此流程中的關鍵設備就是余熱加熱甲醇裝置,設計原理是通過石墨換熱器將152℃氯甲烷合成氣與常溫的甲醇進行逆流換熱,從而實現對氯甲烷合成氣余熱的綜合利用。石墨換熱器的下部、上部分別為預熱段和汽化段,下部和上部之間連接方式為膨脹節。氯甲烷合成氣從合成釜出來之后分2部分,其中一部分進入原系統的酸氣冷凝器,其余部分先進入石墨換熱器的上段、再進入下段;為了強化傳熱效果,原料甲醇進入石墨換熱器的順序與之相反,先進入的下段再進入上段。經過汽化的甲醇與原系統甲醇汽化器出來的甲醇合并后,供氯甲烷合成釜使用。氯甲烷合成氣經冷凝后的酸液在石墨換熱器下段,由液位調節閥根據液位高低進行調節,冷凝酸液進入原系統的酸水罐,不凝氣體進入酸氣冷卻器進行再次冷凝。

2 合成氣余熱綜合利用系統工藝流程深度優化

對合成氣余熱綜合利用系統工藝參數確定及其如何與現有工藝流程進行高效匹配進行深度優化。

2.1 甲醇加熱器液位的選定

甲醇加熱器液位暫定85%~90%,經過試運行發現,因甲醇加熱器液位高導致甲醇氣體帶液嚴重,造成甲醇消耗增加,綜合考量甲醇消耗和蒸汽消耗,確定甲醇加熱器液位控制在70%~75%。

2.2 合成釜余熱利用系統閥門開度和進閥門開度的選定

根據合成釜降溫使用量及甲醇加熱器壓力、下酸溫度等指標,對兩邊的閥門開度大小進行摸索試驗,由最初的1/3的開度,逐漸摸索到現在的1/2的開度,既能保證合成釜降溫,又能保證在現有生產工藝條件下余熱利用產能有效發揮。

2.3 余熱利用下酸管道流程優化改造

為了最大限度挖掘余熱利用系統潛能,減輕酸氣冷凝器檢修對氯甲烷產能制約,對余熱利用下酸管道進行了優化,將其直接用于給合成釜降溫,逐步減少進酸氣冷凝器的氯甲烷氣體,直到氯甲烷氣體全部切入余熱系統,流程優化后,原合成釜的下酸流程與改造后的余熱下酸流程互不影響,回流罐液位可由20%~80%的控制范圍降低到20%,即可保證合成釜溫度在145~150℃。

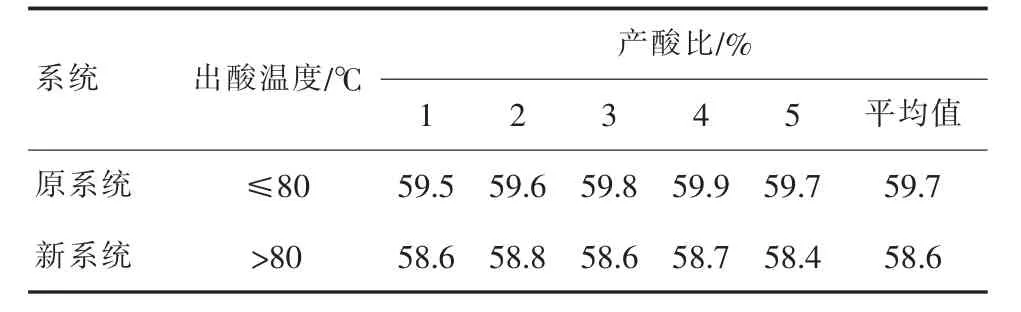

產酸比(副產酸產量/氯甲烷產量)高低影響氯化氫消耗,同時對環保也有一定影響,綜合考慮,產酸比越低越好。流程優化后,新系統出酸溫度高,合成釜要保持145~150℃,必須加大降溫酸量,造成產酸比降低,但是出酸溫度不能無限度升高,如果太高就會導致合成釜液位過高,氣體帶液嚴重,甲醇消耗增加,一般控制在80~92℃。氯甲烷產酸比及系統出酸溫度見表1。

表1 氯甲烷產酸比及系統出酸溫度

2.4 余熱利用系統與現有工藝流程進行高效切換

在余熱系統進氣管道上增加調節閥,在原酸氣冷凝器進氣管道上增加調節閥,使合成釜的出氣全部進余熱系統,將酸氣冷凝器全部切出,當余熱系統出現緊急情況時,可迅速打開酸氣冷凝器進氣閥,關閉進余熱系統進氣閥門,實現2個系統快速切換,系統不會出現憋壓現象。

為了確保系統安全,在合成釜進氣管線調節閥前增加一條放空管線及調節閥,當余熱系統出現緊急情況時,也可迅速打開放空調節閥,關閉進余熱系統進氣閥門,打開進酸氣冷凝器進氣閥,實現2個系統快速穩定切換,系統不會出現憋壓現象。

3 氯甲烷合成氣余熱利用技術效果評價

3.1 新舊工藝流程對比

與該公司現有的甲醇氯化氫生產氯甲烷工藝相比,新系統增加了余熱加熱甲醇裝置,用于將152℃氯甲烷合成氣與常溫的甲醇進行逆流換熱,從而實現對氯甲烷合成氣余熱的綜合利用,且通過工藝流程深度優化,可將原系統酸氣冷凝器安全快速切出,合成氣全部進入新系統,以免因酸氣冷凝器檢修影響氯甲烷生產。

3.2 投用前后經濟效益對比

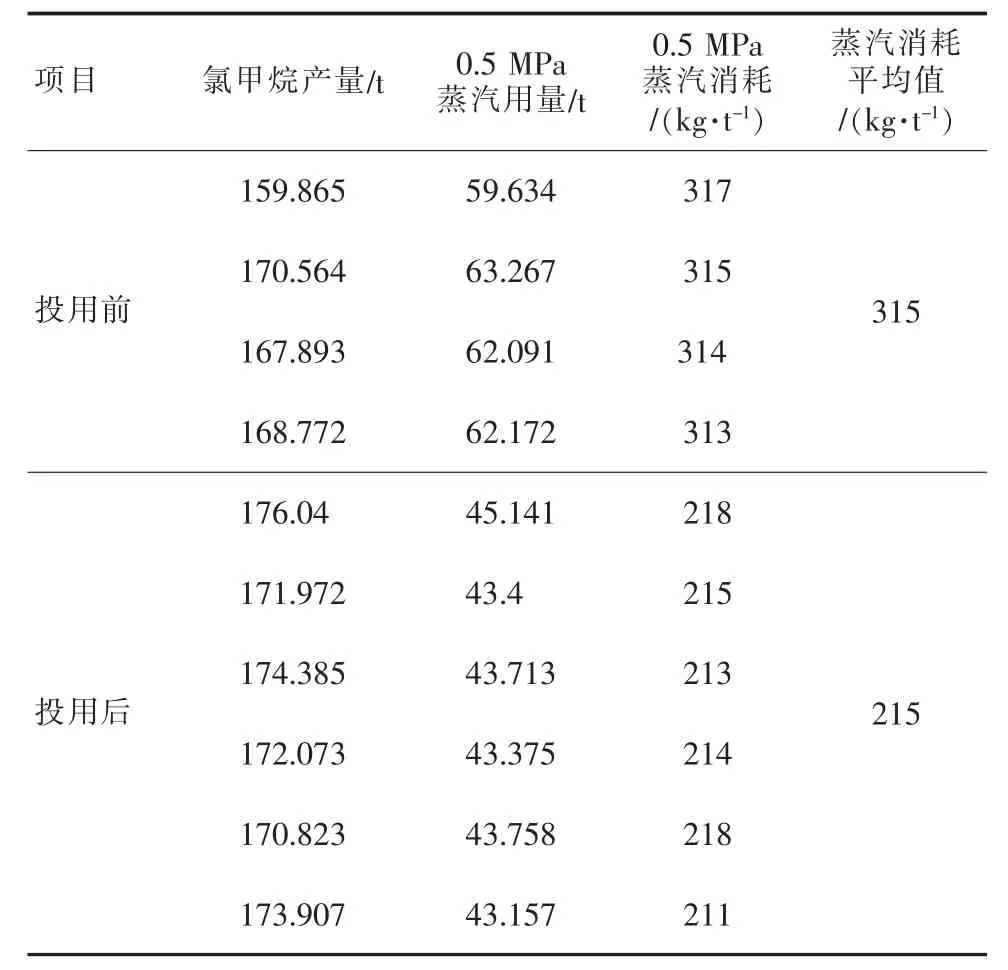

系統優化完成后,對氯甲烷合成氣余熱利用技術進行效果評價,氯甲烷0.5 MPa蒸汽消耗數據見表2。由表2數據可以看出,生產氯甲烷蒸汽消耗降低100 kg/t,考慮折舊費后,年可創效160萬元。

表2 氯甲烷蒸汽消耗數據

4 結論

綜上所述,氯甲烷合成氣余熱綜合利用技術改變了行業傳統工藝,降低了生產成本,解決了利用氯甲烷合成氣的顯熱及HCl冷凝成鹽酸放出的溶解熱,加熱、汽化甲醇的難題,促進了國內行業整體技術進步。但是因為氯甲烷合成氣中夾帶的部分雜質如HCl、硅氧烷等可液化在換熱器夾層中,造成設備堵塞,該公司將對減少甲醇加熱器的檢修次數方面進行進一步研究。