門富士:牛仔布的持續發展

2019-11-28 05:03:46周美會

國際紡織導報 2019年9期

在牛仔布的制造過程中,幾乎所有的生產階段都需消耗大量的能源和資源,尤其是預收縮整理過程。即便在常規生產過程中,也需大量的水、蒸汽、化學品和熱能。若無精確的供料、監測和控制,很大一部分資源將被浪費。

德國門富士(Monforts)紡織機械有限公司的牛仔布生態生產線(Eco Line)成功解決了能源和資源浪費等相關問題。該生產線基于兩項關鍵技術進步:新型軟涂解決方案Eco Applicator 及ThermoStretch裝置。

作為傳統浸軋工藝的替代方案,EcoApplicator可顯著降低牛仔布拉伸和整緯前所需的濕度,并可實現面料的單面處理、雙面處理、雙面異處理,甚至面料特定區域的處理,以實現牛仔布的無限差異化。

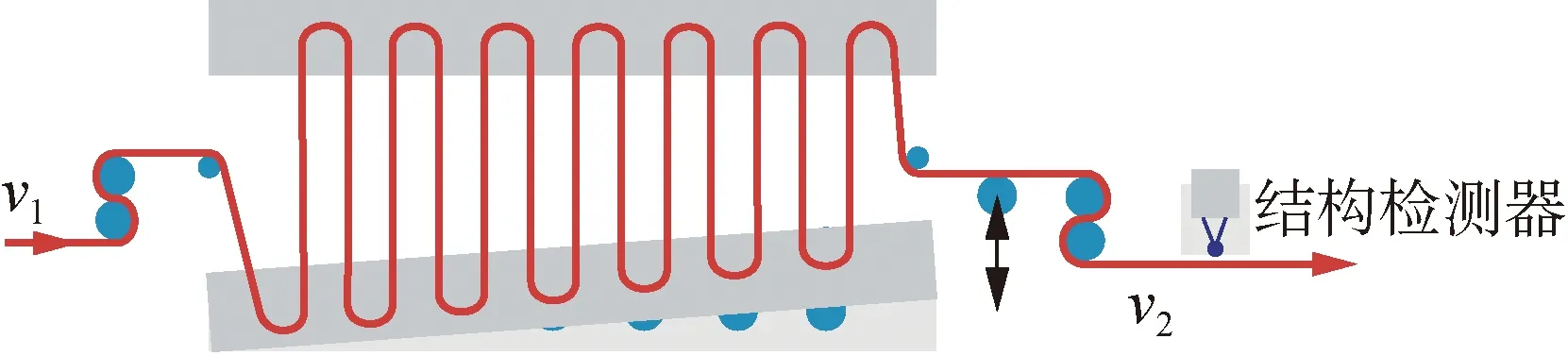

ThermoStretch裝置可在生產過程中進行一系列連續整緯(緯斜矯正)、拉伸和烘干。如圖1所示,裝有增強型可調節輥筒的改良型熱風道,可控制織物的經向張力,同時,受益于具有高檢測能力的光學織物結構檢測裝置——Pleva SD 1型相機,ThermoStretch裝置可精確控制織物的寬度和緯斜。

由于具有大量的導輥,ThermoStretch裝置可以在烘箱內以200~300 N的拉伸張力對濕布進行拉伸。而傳統的牛仔布處理中,起始幅寬為157 cm、 成品幅寬為151 cm的典型牛仔布所需的拉伸張力高達4 000 N。由于技術的創新,Eco Line生態生產線系統降低了能量需求和損耗,增加了熱傳遞并使熱量作用于紡織材料的時間更長,可節約高達50%的能量。門富士公司宣布,在不久的將來,其將推出一系列針對牛仔布的革新產品,包括在單一加工步驟中引入雙向超彈牛仔布的解決方案。

圖1 ThermoStretch裝置示意圖