智能鉆井發展現狀研究

周方成,么秋菊2, 張新翌,丁慶新

(1.中國石油大學(北京) 機械與儲運工程學院,北京 102249;2.中國石油管道局工程有限公司 第一分公司,河北 廊坊 065000)①

智能鉆井區別于傳統鉆井的特點,是鉆井過程的智能化。這種智能化不僅包括鉆井工具的智能化,還包括鉆井過程中各種參數監控的智能化[1]。通過建立理想鉆井軌跡的模型,引入計算機控制,最大幅度地減少人為因素對井眼軌跡精度的影響。

智能化鉆井在20世紀末期,人們對能源的探索向海洋大范圍轉變時得到了極大的發展。智能鉆井在經歷了第1代以AIES(automatic inspection evaluation system)專家系統為代表的智能鉆井技術和第2代以電子鉆柱為關鍵技術的智能鉆井技術后,智能鉆井在當下有了新的前進方向。國內的主要觀點認為微電子技術及小型化的智能機器人是第3代智能鉆井技術的發展方向[2]。

石油的勘探、開采是一個先易后難的過程。隨著石油開采時間的增長,傳統鉆井工藝不可避免地產生了浪費,進而影響效益。海洋上可用的鉆井場地較小,1個鉆井平臺的造價動輒數10億人民幣。所以,智能化鉆井在海洋平臺上就突出了其相對于傳統鉆井的優越性。鉆井工人少,井眼軌跡精度高,鉆井過程的高度自動化、鉆井事故發生率低等都是智能化鉆井的顯著特點。

智能化鉆井包括2個主要方面:其一為智能化的鉆井系統。智能化鉆井系統,通過對鉆井過程中井下檢測器反饋回來的鉆頭轉速、轉矩、鉆壓、鉆深、狗腿度等參數的分析,以確保井眼軌跡的精確[3]。 但是,智能化的鉆井系統目前多是大公司為用戶量身定訂做,其高昂的成本也是阻礙其推廣到市場的一個重要原因。其二為智能鉆井工具,井下工具的智能化是實現智能鉆井不可缺少的一部分[4-5]。自石油勘探、開采技術成熟以來,井下與地面的信息溝通問題一直是困擾鉆井過程智能化的主要原因。目前井下與地面溝通是通過檢測返回的鉆井液中的脈沖信息實現,這種脈沖信息具有蘊含的信息量小、信息可靠度低等缺點。所以智能化的鉆井工具應具有高效的井下與地面間的信息交流能力[6-7]。

1 智能鉆井系統

智能鉆井系統是智能鉆井的核心。智能鉆井系統所必須具備的功能包括:對井眼軌跡實現精確控制的能力;對井下鉆井各個參數的實時監控和調節能力[8-9]。以智能網絡,專家系統等為依托的實時解決問題的能力[10];以自動化,智能化、微電子、機器人技術等學科的綜合是智能鉆井系統的顯著特征[11-12]。

美國國民油井公司的EvolveTM鉆井系統,具備實時決策,對可能出現的各種問題進行分析的能力。Evolve鉆井系統的功能主要分為信息服務、建議服務、控制服務、自動化服務4個部分。

2019年威德福公司發布了自己的智能控壓鉆井系統Victus,該系統可以有效提高鉆井作業安全性和降低作業成本,迄今為止,Victus已經被應用在7 600多次鉆井作業中。

國外各大油服公司都是通過建立遠程控制服務,來指導鉆井作業的施工。這種做法不僅可以大幅度提高鉆井效率,也可以降低事故的發生率。

2 智能鉆井工具

具備通信能力是區別傳統鉆井工具和智能鉆井工具的一個顯著特征,智能鉆井工具的出現使精確鉆井能力大幅度提高,同時使智能化鉆井成為了可能[13]。智能鉆井工具包括智能鉆柱、智能鉆桿、智能鉆頭、旋轉導向工具等[14]。

查閱相關的資料可知已經應用的智能化鉆井中,多為電動連續油管鉆井。連續油管鉆進省去了鉆井作業中最為消耗時間的接單根作業工序。因此鉆井周期較短。

智能化鉆頭是智能鉆進的一個重要方面。鉆頭是鉆井作業中最核心的工具,在鉆井的過程中,影響鉆頭鉆進的主要因素為鉆壓、鉆速、切削量、齒形材質、齒形結構等。傳統鉆井在鉆井的過程中,上述參數除鉆壓、鉆速外都是不可改變的。智能鉆頭必然與井下傳感器相結合,使鉆頭在鉆井過程中,能夠自動感知地層壓力、地層溫度、鉆頭角度和深度等信息。智能鉆頭以TerrAdapt鉆頭為代表。

2017年貝克休斯發布了帶自適應功能的TerrAdapt鉆頭[15],結合傳感器反饋的信息,能夠根據地層的結構和性質自動調節切削深度,降低粘滑效應。該鉆頭在Delaware盆地的試驗效果顯著,粘滑效應大幅減少。

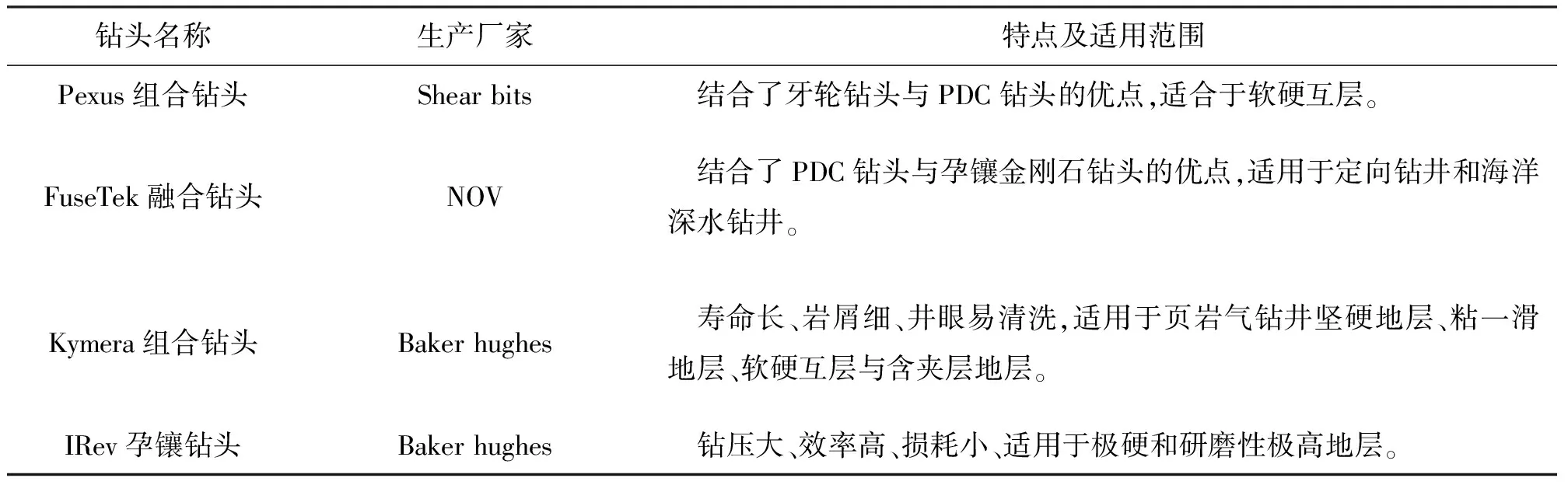

表1總結了國外石油公司生產的新型鉆頭和其特點及適用范圍[16-17]。從表1中可以發現,國外油服公司在智能鉆頭的研發方面并沒有投入很多的精力,新型鉆頭的發布也只是把已有鉆頭的優點相結合。

表1 國外新型鉆頭特點及適用范圍

智能鉆具有限公司(Intelligent Drilling Tools Ltd)開發的井下智能鉆井工具AVS(Annular Velocity Splitflow)是智能鉆井鉆井工具的代表。AVS具有3個不同的工作位置,如圖1所示。

圖1 AVS的不同工作位置

AVS處于Throughbore狀態時,為正常工作狀態,鉆井液全部從球閥中流過,鉆頭具有最大的鉆速。

AVS處于Splitflow狀態時,鉆井液被分流,一部分通過BHA(井下工具組合)和鉆頭返出,另一部分通過支路直接流進套管和裸眼之間的環形空間。即增加了鉆井液流動的速度,又可以保證BHA和鉆頭以所允許的最小的功率運行。

AVS處于Bypass 狀態時,鉆井液不再流經鉆頭。此時可以泵送堵漏液,而不需要考慮鉆頭和BHA與堵漏液之間的相互影響。

挪威的鉆井工人在庫爾德斯坦地區的DQE Rig 51井,使用AVS取得了很好的鉆井效果。

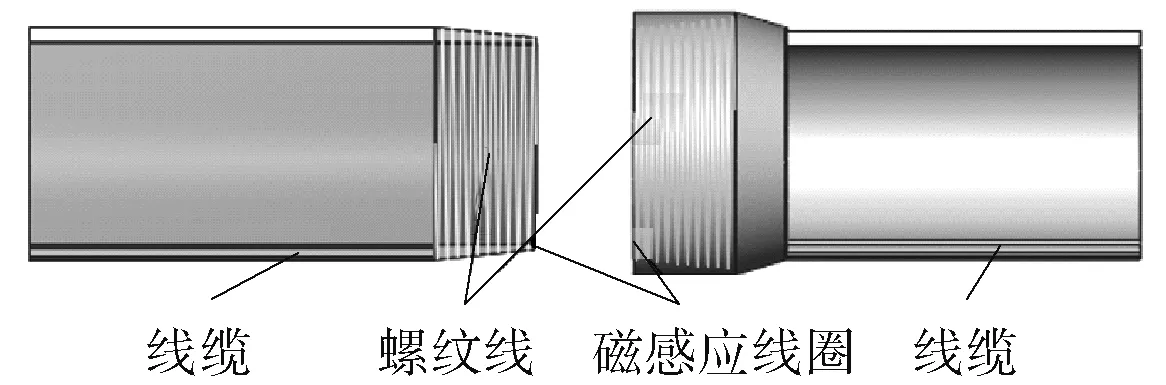

美國NOV公司基于電磁感應原理研發的“軟連接”智能鉆桿[18],如圖2。軟連接的智能鉆桿的優點是傳輸速度快,容量大;缺點是造價高,信號衰減快。所以每隔一段400 m左右就要有一個信號放大器,這也使得信號在傳輸的過程中容易發生失真。

圖2 NOV“軟連接”智能鉆桿結構示意

美國Fiberspar 公司研發的有纜復合材料連續管,也叫智能連續管,如圖3。鉆桿內部埋有電力和信號線,可以為井下工具提供電力,同時也可以作為井下隨鉆測量工具測得信息上傳至地面的高速信息通道。有纜復合材料連續管的優點是成本低,信號不失真,容量大。

圖3 Fiberspar有纜復合材料連續管結構示意

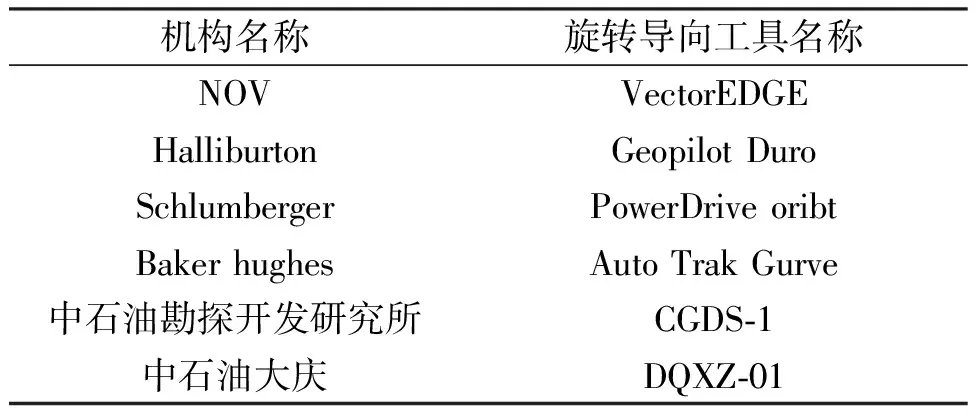

近年來旋轉導向工具得到了很大的發展,也在各個油田中得到了實踐。國外各大油服公司都有自己成熟的旋轉導向工具。國內中石油勘探開發研究所、中石化勝利油田、西安石油大學等機構都對旋轉導向工具進行了研究,并做出了工程樣機。國內外旋轉導向工具如表2。

表2 國內外旋轉導向工具

3 智能鉆井的應用

2015年,美國北達科州。鉆井運營商選擇了帶有127 mm(5英寸)的有線鉆桿的井下自動化系統(DHAS),有線鉆桿中數據的傳輸頻率為0.4 Hz,在有線鉆桿的幫助下,可實現司鉆閉環控制。該系統可實現可視化的井下作業并將對井下工作環境的認識應用到對自動化鉆井系統的完善中。同時,DHAS得來的大量數據也能夠完善PDCA(策劃—實施—檢查—改進)循環。該系統具備與其他成熟系統結合的能力。

該試驗選擇了該油田A區塊作為試驗場地,試驗井數量為6口,并使用一個鉆井效率差的隊伍,檢驗DHAS的效果。首先用常規的鉆井方法鉆一口井作為參照基準, 標號為6#。采用批次作業,先鉆6個?225.4 mm(8英寸)的垂直/傾斜井段;然后鉆進全部?149.2 mm(5英寸)的水平段。1#、2#、6#井鉆頭、馬達和BHA參數保持一致,3#、4#、5#井在鉆井過程中,DHAS系統加強了對鉆壓、鉆速、BHA等參數的管理,通過對比鉆井所消耗的時間,觀察新技術的改善效果。

經過對比可得:1#~5#井相對于6#井都節約了較長的鉆井時間。其中3#井加強了各種參數的管理,節約鉆井時間48 h。

4 結論

1) 智能鉆井在鉆井質量、鉆井時間、鉆井成本、鉆井事故發生率等方面都具有比傳統鉆井無可比擬的優勢。

2) 智能鉆井與信息傳輸技術不可分割,重點是井下和地面之間的信息的傳遞。智能鉆井技術是智能鉆井系統和智能鉆井工具的綜合。

3) 智能鉆井是智能鉆井系統和智能鉆井工具的結合,卻少見智能鉆井工具和智能鉆井系統成套推出的消息。二者的聯合研發必然是智能鉆井發展的方向。

4) 智能鉆井需要井下與井上進行高速有效信息傳遞,傳遞方式和效率的發展必然會推動智能鉆井取得長遠的進步。如何進行信息的高效傳遞是智能鉆井發展的另一個方向。

5) 近年來人工智能在鉆井行業中應用廣泛,人工智能與鉆井行業的結合必然是鉆井行業發展的方向之一[19-20]。