汽車內飾異響問題研究

于廣達 姜建棟

(北京長城華冠汽車技術開發有限公司,北京 101300)

主題詞:異響 分類 客戶抱怨 規避方法

0 前言

汽車異響問題逐步成為備受消費者關注的質量問題,因異響問題在用車過程中發現幾率高,客戶易感知,解決難度大,所以也越來越受到各主機廠的重視,通過統計近些年項目過程發現的異響問題,發現絕大多數是由于設計原因導致的,因此,在設計階段規避異響產生,尤為重要,本文主要介紹了異響的定義及分類,以及通過數據分析異響問題設計、非設計原因占比,異響類型占比,異響在內飾各系統中的占比。通過幾個典型的內飾異響問題案例,歸納總結出在設計階段幾個規避異響問題的方法。異響問題屬于汽車內飾精致工藝[1]提升范疇,乘客的感知質量[2]會直接影響乘客對品牌的認知,因而,設法避免異響出現是每一個內飾設計人員在設計過程中必須遵循的原則。

1 汽車異響的定義及分類

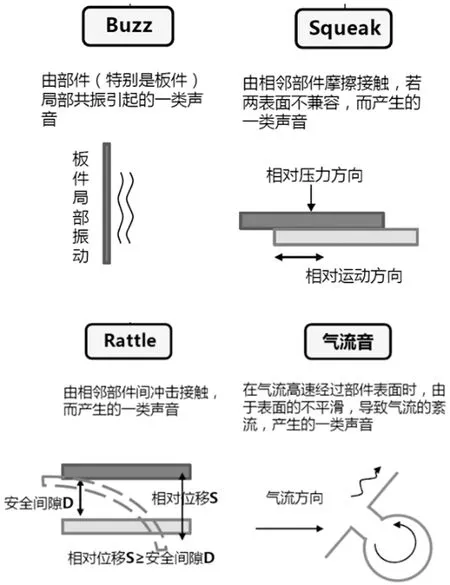

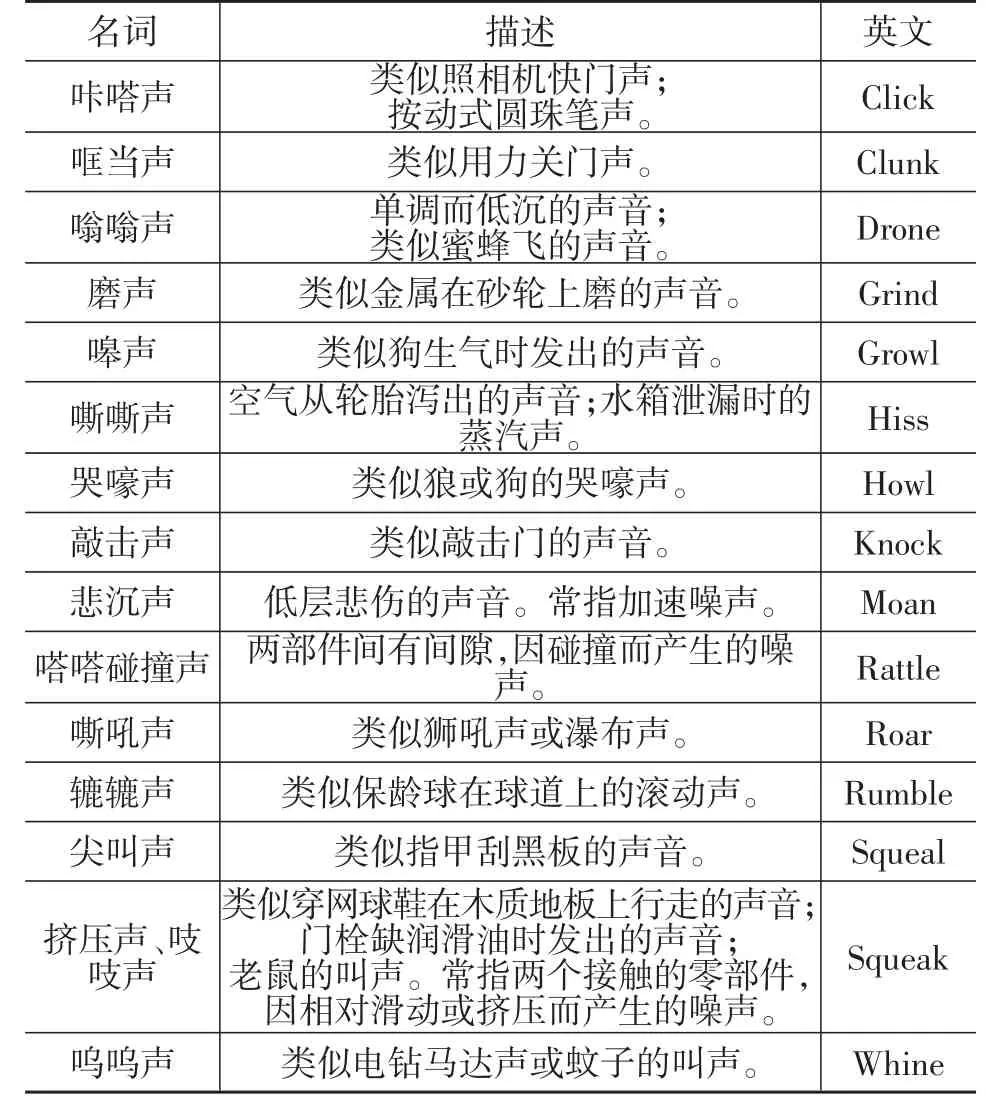

汽車異響定義:整車或零部件受到激勵時,由零部件局部共振、部件間相互摩擦、敲擊產生的用戶不希望存在的一類聲音。異響,英文可寫為BSR,因為Buzz(嗡嗡聲)、Squeak(吱吱聲,毆扭聲等)和Rattle(咔嗒聲、格格聲等)。用戶經常體驗到的氣流音(Acoustics Abnormal Noise),也是一種異響,這是汽車異響的4大分類,分類詳見圖1。

圖1 異響分類

引起異響的原因主要有尺寸公差、裝配精度、接觸面材料的兼容性、結構設計缺陷和產品質量問題[3]。專業人員通常用擬聲詞較為準確的描述異響的聲音(見表1),擬聲詞形象且有助于判別異響發生的原因。

表1 異響的擬聲詞表

2 系統性研究內飾異響的重要意義

系統性的研究異響問題意義重大。

第一,異響問題長期排在各類質量指標、質量問題的TOP10,用戶抱怨多。表2為某車型受客戶抱怨最多的TOP15質量問題清單,其中風燥和異響問題排名靠前。

表2 某車型TOP15質量問題

第二,產生異響的原因復雜,影響零部件眾多,在車輛試制、生產、量產后均有可能發生異響,且排查難度較高。內飾件異響問題的排查主要是“聽”,首先需要通過動態路試確定異響的大致方位,然后通過其他方法(故障還原法、隔離法)反復進行路試,逐步鎖定異響源并最終確認。只有正確的鎖定了異響源,才能對癥下藥,真正解決異響問題[4]。因此,如果將異響問題遺留到量產階段解決,將大量的耗費人力、物力、財力。

第三,設計問題是導致異響的重要因素,對于產品開發人員來說,梳理曾經發生的異響問題、分析異響產生的原因并研究規避措施,才能在后續的項目中使異響問題不斷減少。

3 內飾異響問題分析

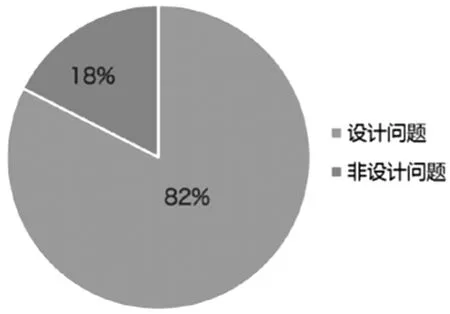

通過收集整理來自7個全新項目的120個內飾異響問題和案例,進行統計分析,得出如下結論。

3.1 設計問題占比

根據統計,各項目發生的內飾異響問題有82%為設計問題,18%為非設計問題,見圖2,說明產品設計問題是導致內飾異響發生的主要原因。

圖2 設計問題與非設計問題占比

非設計問題的原因主要有:

(1)產品損壞導致異響(如卡腳斷裂)

(2)非批量的產品質量問題(個例)

(3)錯漏裝或標件、異物脫落(如卡扣掉落門板內部)

(4)模具加工不到位、焊接精度差等制造問題引起

(5)客觀上普遍存在的問題(如手套箱阻尼器輕微異響)

3.2 異響類型占比

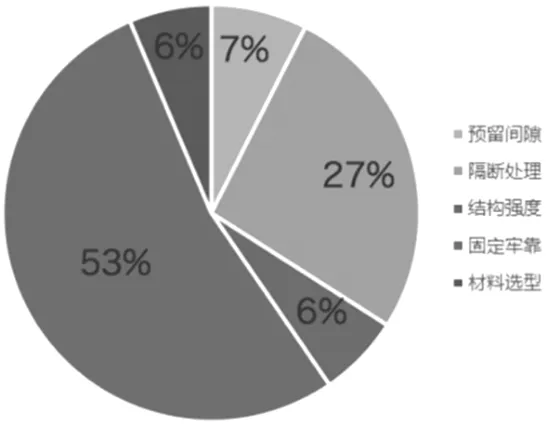

根據統計,53%的內飾異響是由于各種結構設計不合理導致的“固定不牢靠”引起的,其他原因按占比順序分別為“缺少隔斷處理”、“預留間隙不足”、“材料選擇不合理”、“結構強度不足”。詳見圖3。

圖3 異響類型占比

下面對各異響問題類型進行詳細解讀。

3.2.1 預留間隙

考慮到不同的零件,在靜止、運動、極限狀態下可能存在的最小間隙,防止不同零件之間因相互碰撞所導致的異響。

3.2.2 隔斷處理

已知最小間隙不能滿足要求的情況下,需要通過增加無紡布、毛氈塊、泡棉、涂抹潤滑劑等方式,消除零件之間產生的異響。

3.2.3 結構強度

確保零件具有足夠的剛度、強度、模態,避免共振異響。

3.2.4 固定牢靠

確保零件的定位、安裝、限位方式和結構合理,安裝點數量充足、安裝點布置位置合理,以防止零件之間因相互運動而產生的異響。

3.2.5 材料選型

防止不同種塑料件之間、或塑料與鈑金件之間因材料特性所引起的摩擦異響。

3.3 分系統問題占比

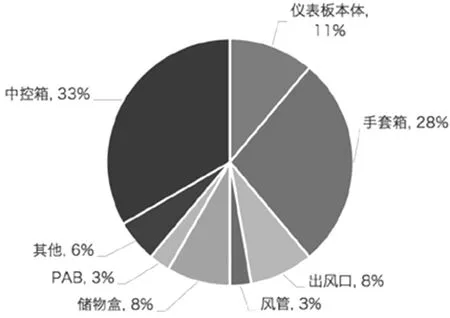

3.3.1 儀表板系統

在儀表板系統中,異響問題發生最多的

是副儀表板(扶手)以及手套箱,兩者相加

占比超60%。詳見圖4。

圖4 儀表板系統異響占比

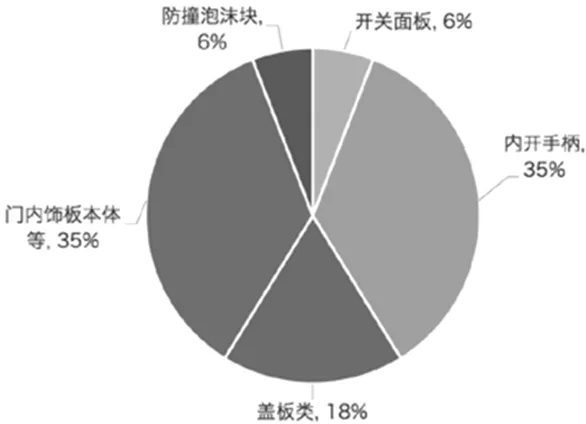

3.3.2 門板系統

在門內飾板系統中,異響問題發生最多的是門內飾板本體以及內開手柄,兩者相加占比超過了70%。詳見圖5。

圖5 門板系統異響占比

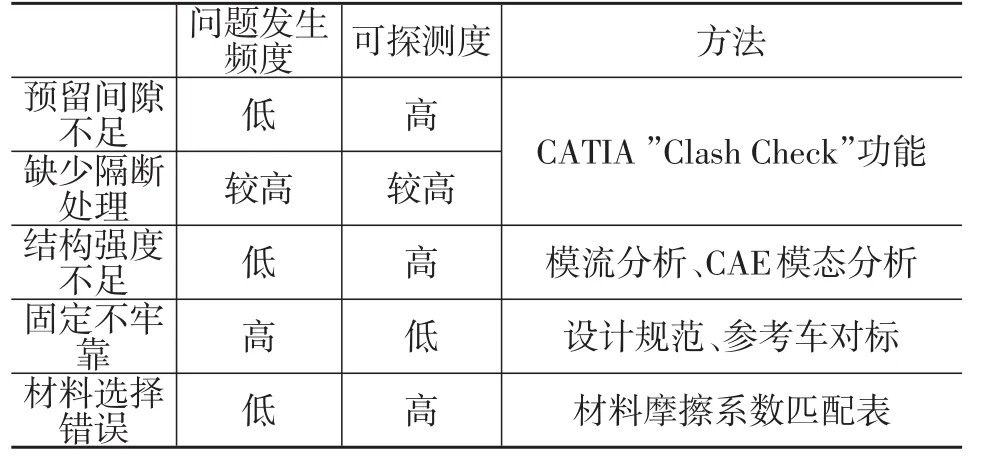

4 內飾異響典型案例

4.1 預留間隙不足(多表現在功能件/運動件上)

4.1.1 問題描述

副儀表板扶手下層儲物盒的鎖扣與中控裝飾面板按壓異響。

4.1.2 原因分析

第一,鎖扣與中控裝飾面板,預留1.5 mm安全間隙,過小。

第二,緩沖墊的硬度過小。

4.1.3 整改措施

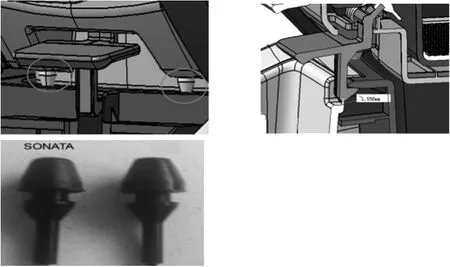

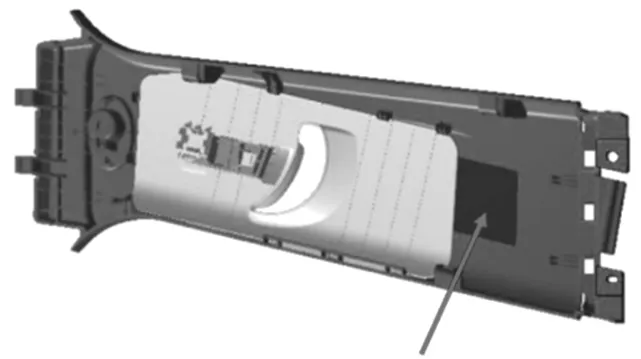

第一,面板的翻邊取消,將其與鎖扣的舉例加大到3.2 mm。見圖6。

第二,緩沖墊的硬度加大到55 HA。

圖6 鎖扣異響整改方案示意

4.2 缺少隔斷處理

4.2.1 問題描述

B立柱上飾板安全帶高調器滑板與B立柱上飾板本體異響。

4.2.2 原因分析

B立柱上飾板本體與高調器滑板間距為0.5 mm,行車中晃動產生異響。

4.2.3 整改措施

在B柱上飾板本體和高調器滑板之間粘貼一層0.3 mm無紡布,做隔斷處理。見圖7。

圖7 B柱異響問題整改方案示意

4.3 結構強度不足(零件本身剛強度弱或卡接結構弱)

4.3.1 問題描述

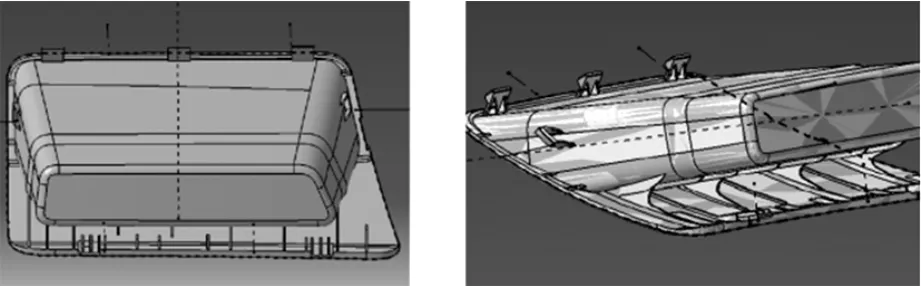

保險絲盒蓋板(帶儲物盒)松動異響。

4.3.2 原因分析

第一,保險絲盒蓋板剛度差,變形嚴重。

第二,卡腳的強度差,卡接不牢固。

4.3.3 整改措施

第一,保險絲盒背面增加4個加強筋,防止盒子變形。

第二,卡腳背面加筋,并將左右卡腳加高,增強卡腳強度,詳見圖8。

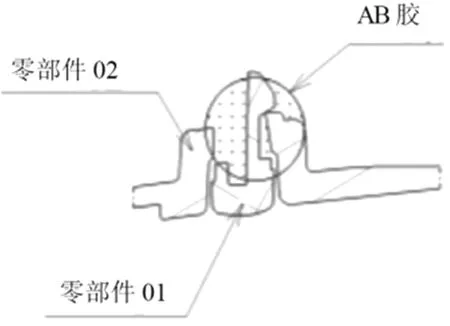

另外,針對卡腳卡接不牢靠問題,有另外一種解決措施,即在產生結構虛接的部位填注AB結構膠(兩液混合硬化膠)以達到控制異響的目的[2],大致斷面示意如下圖9。

圖8 保險絲盒蓋板異響整改方案示意

圖9 卡扣粘膠示意圖[2]

4.4 固定不牢靠

4.4.1 問題描述

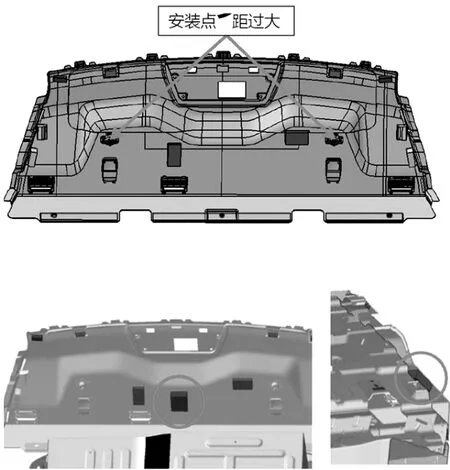

某三廂車的擱物板異響。

4.4.2 原因分析

擱物板僅有兩個固定點,造成中間處無支撐區域過大。

4.4.3 整改措施

在中間部位增加再生PU泡沫墊進行支撐,尺寸:70 mm×60 mm,厚度27 mm。見圖10。

4.4.4 背景

相比參考車因其他零部件布置等多種因素,取消了一個安裝點。

4.4.5 經驗借鑒

對于任何取消安裝點的方案都需要經過更充分評審。

圖10 擱物板異響整改方案示意

4.5 材料選擇錯誤

4.5.1 問題描述

四門大把手異響。

4.5.2 原因分析

大把手本體與蓋板都是ABS材料,二者配合不兼容,受力時發生相互摩擦時造成異響。見圖11。

圖11 大把手結構示意圖

4.5.3 整改措施

更換大把手,選擇相容材料或者在大把手內板外部做包膠處理。

5 異響問題規避方法

5.1建立異響問題案例庫

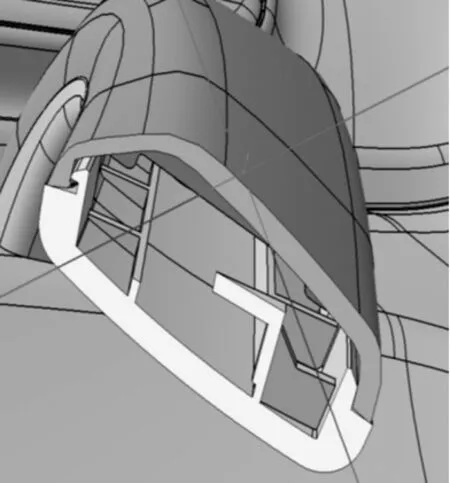

不斷收集內飾異響的案例,增大樣本量,完善異響問題案例庫。案例庫應至少涉及問題車型、問題描述、問題圖片、原因分析、解決措施、效果驗證、后期設計規避方法、驗證手段等內容,案例庫模板見圖12。

圖12 異響問題案例庫

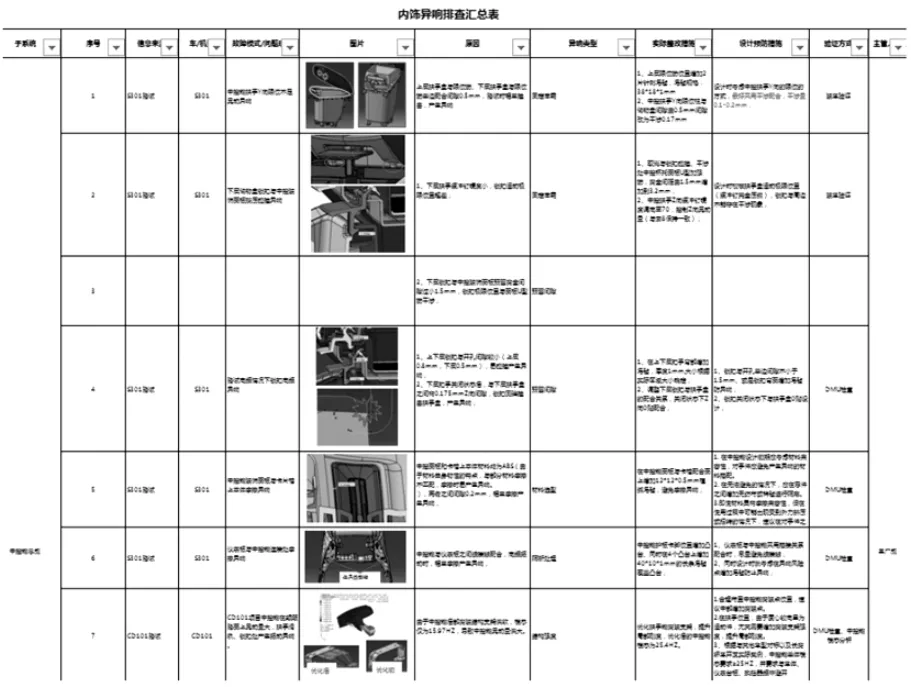

5.2 編制異響開發指南

對各類異響案例應該進行總結和升華,形成《異響開發指南》或《異響設計檢查表》,見圖13。建立異響問題的檢查機制或流程,既可以單獨制作《異響設計檢查表》,也可以利用《防再發清單》等現有手段,在收集、整理異響案例的基礎上,應用到產品設計開發過程中,對照案例進行逐一的異響排查,對已發現異響問題分系統編制《異響設計指南》,作為項目交付checklist的一部分,有效指導項目參與人員規避以往異響問題,同時建議整車性能和NVH性能專業人員參與或主導異響設計指南的編制及排查工作。

圖13 異響設計指南

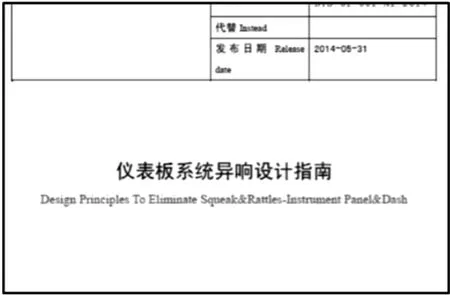

5.3 減少低級錯誤,重視驗證與排查方法

對于不同原因引起的異響問題,有相應的檢查和驗證方法(見表3)。應充分利用這些方法,并在內飾開發流程中強制要求檢查。

表3 不同異響問題的應對方法

5.3.1“預留間隙不足”和“缺少隔斷措施”問題排查方法

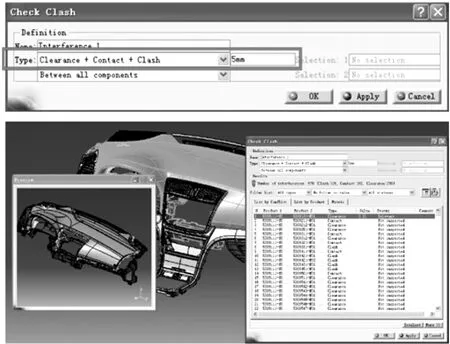

對于“預留間隙不足”和“缺少隔斷措施”的問題,應使用CATIA自帶的“Clash Check”功能,在調齊所有相關零件的前提下,對所有5 mm以下間隙全部確認,避免遺漏個別間隙小的零件導致后期出現異響,最大程度減少低級錯誤。見圖14。

圖14CATIA間隙檢查

5.3.2“結構強度不足”問題排查方法

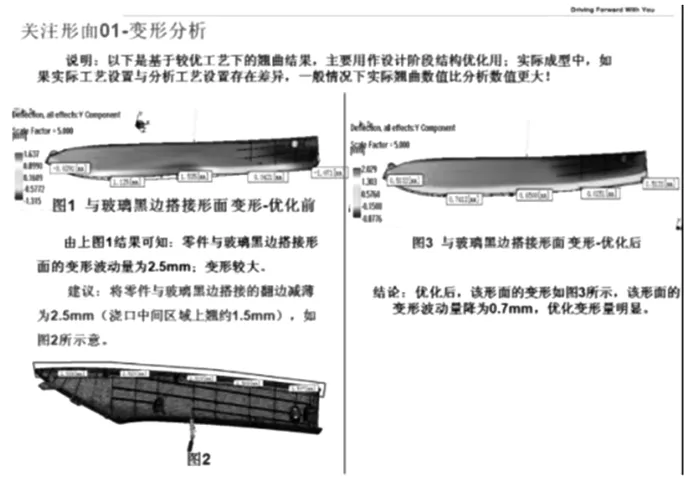

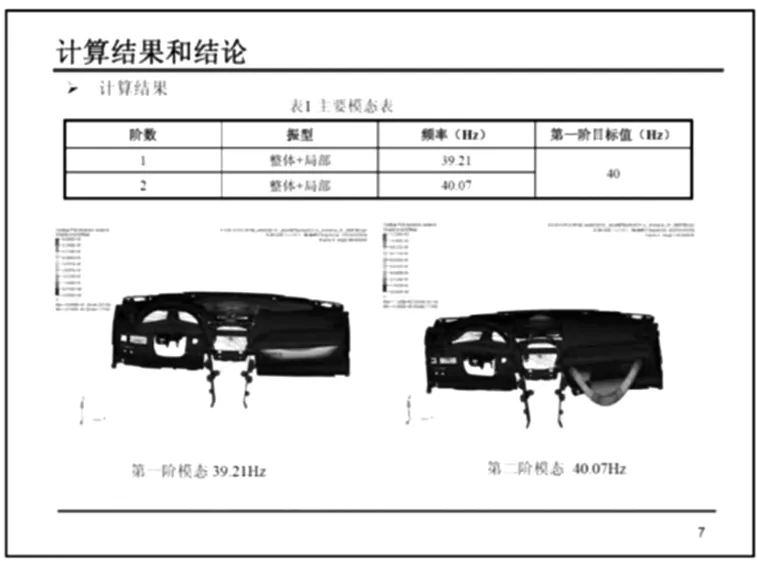

對于“結構強度不足”的問題,現有針對內飾件的Moldflow模流分析(見圖15)以及CAE模態分析[5](見圖16)準確度較高,使用非常廣泛,應繼續利用這些手段來輔助檢查產品的剛度、強度、模態以及潛在的變形機理,查找潛在異響源并通過結構優化、CAE驗證等將問題消除在產品數據設計階段。同時可通過模態試驗、臺架振動異響試驗、整車振動異響路試試驗等物理實驗方法探測異響源頭,規避異響問題[6],避免問題流入市場影響用戶使用感受。

圖15 模流分析

圖16 模態分析

5.3.3“材料選擇錯誤”問題規避方法

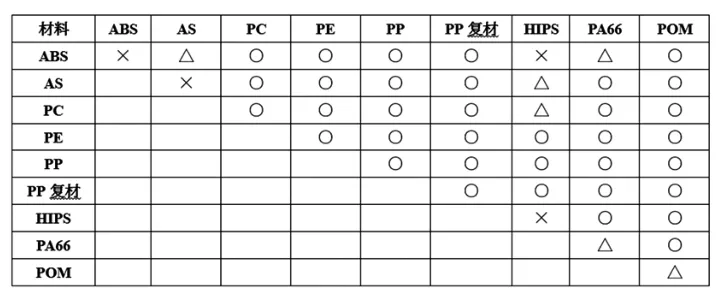

對于“材料選擇錯誤”的問題,主要是利用“材料摩擦系數匹配表(表4)”對于材料之間可能發生的異響,通過更換材料進行規避,此項工作可整合進異響開發指南及異響案例庫中合并檢查。

表4 材料摩擦系數匹配表

5.3.4“固定不牢靠”問題的規避方法

“固定不牢靠”的問題,是現階段發生頻率最高,但是有效檢查手段最少、且最難規避的問題。因為其相較于上述其他問題,對于設計人員產品設計的經驗要求更高。建議可以從以下幾方面規避:

第一,所有設計產品結構方案,至少應滿足設計規范/設計指南的要求;

第二,盡量使用成熟的結構,如有創新結構,必須先經過驗證,驗證無問題后方可應用于量產方案;

第三,相對于參考車、基礎車型,若安裝點數量、布置有發生變化,必須有充足理由并經過評審,同時經過快速樣件驗證;

第四,充分利用專家資源進行方案、斷面和數據把關,通過專家的經驗盡早發現結構設計缺陷。

第五,對于卡扣、螺釘等標準件匹配結構,歸納、總結出公司的標準結構庫,后續產品設計調用數據庫中標準結構(含標準件)。

6 結束語

異響問題的產生原因復雜,發現、排查、解決難度大,而且一旦出現受到的用戶抱怨比較嚴重,解決的代價比較大。多數的異響問題都是由于設計缺陷導致的,因此,通過提早借助CAE手段進行模態計算、模流分析,歸納總結以往異響案例,形成異響問題設計指南,加強設計階段數據排查等手段,可以有效規避設計原因導致的異響問題。