轉葉式舵機修理工藝研究

常軍軍

摘 ?要:船舶舵機是控制船舶航向,保證船舶安全航行的重要設備,其完好性不言而喻。該文通過闡述轉葉式舵機的結構原理,并以某輪舵機修理為案例,對轉葉式舵機轉舵機構部件容易出現的故障進行了描述和原因分析,根據案例實際提出了修理方案,重點對轉舵機構相關部件裝配技術參數、修理加工工藝以及裝配工藝流程進行了探討和研究,以為舶舶輪機相關管理人員及修理者提供參考。

關鍵詞:轉葉式舵機;工作原理;修理;技術參數;工藝流程

中圖分類號:U664 ? ? ? ? ? ? ? ? ? 文獻標志碼:A

0 引言

船舶安全地航行,除了應具有良好的推進性外,還應有良好的操縱性能,船舶推進性能是由主機和螺旋槳的正確匹配來保證的,而船舶保持和改變航向是靠舵裝置的作用。舵裝置主要是由舵和操舵裝置組成,舵機就是操舵裝置的主要部件。船用舵機目前多采用液壓式,根據其作用方式的不同,液壓式舵機分為往復式和轉葉式2類。轉葉式舵機可直接安裝在舵桿上,省去了將直線運動轉換成回轉運動的機械傳動環節,結構緊湊,因此占地面積小、重量輕、安裝方便,受到船東的歡迎。

1 轉液式舵機工作原理

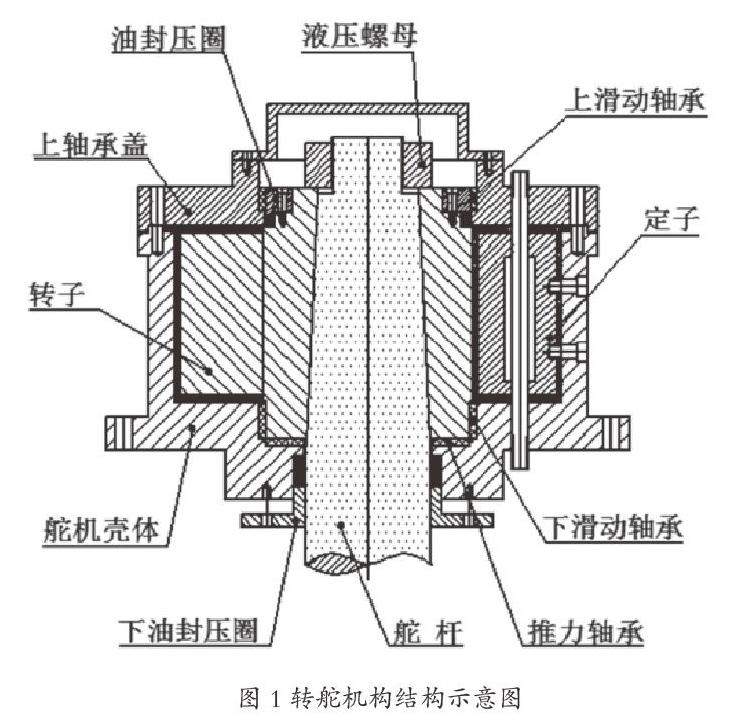

轉葉式液壓舵機,主要由轉舵機構、舵機油泵、控制閥和操縱系統幾個部分組成,其中轉舵機構是舵機的核心部件,是將油液的壓力能轉變為轉動舵桿的機械能的裝置。轉舵機構由舵機殼體、轉子、定子、軸承蓋等部件組成(圖1),舵機殼體固定在船體上,其內腔裝有2或3個定子,定子通過拂配螺絲與殼體緊固。舵機轉子以鍵聯接或是錐度配合,并通過液壓螺母緊固在舵桿上端,轉子上裝有2或3個轉葉。殼體與上軸承蓋內各有一滑動軸承與轉子配合,上、下各有唇型橡膠密封進行密封,保持轉子在殼體內的軸向密封。轉子轉葉與殼體內壁、定子與轉子配合處安裝有密封條,保持轉舵機構工作時部件間的徑向密封。這種結構就將舵機殼體內腔分隔離成4或6個密封腔室,當油泵工作時,分別從其中2或3個腔室吸油并排入另2或3個腔室,轉葉就會在液壓差的作用下轉動,并通過轉子帶動舵桿、進而帶動舵葉轉動,改變油泵的吸排油方向,即可改變舵葉轉動的方向,從而達到保持和改變航向的目的。

為保證舵機的正常運行,轉舵機構的定期維護和修理,密封件的定期更新是非常重要的,我們常說的舵機修理其實就是轉舵機構的修理。該文以某輪舵機修理為案例,對轉葉式舵機殼體、轉子、軸承蓋、滑動軸承、推力軸承等部件修理工藝及部件裝配工藝流程進行探討。

2 案例舵機故障描述、原因分析及修理方案

2.1 案例舵機故障描述

某輪在修理過程中,船方反饋舵機局部漏泄,工作壓力不足,轉舵困難。在舵機拆解后,經勘驗發現轉舵機構各部件如下問題。

(1)舵機殼體、上軸承蓋內滑動軸承內表面均有嚴重拉痕,且與轉子配合處軸徑及油封壓圈外圓裝配間隙超過技術標準,上軸承蓋內與油封配合處內孔也出現磨損和較深的拉痕。

(2)與轉子轉葉下端面配合的殼體內腔底平面拉毛,殼體內軸向推力軸承平面磨損嚴重。

(3)裝配于轉子上與軸承蓋內滑動軸承配合的油封壓圈外圓、與殼體內滑動軸承配合的轉子軸徑處外圓均出現磨損和較深的拉痕,與推力軸承平面配合的轉子下端面拉毛。

(4)轉子轉葉底部彈簧式金屬補償密封條磨損,上下唇型端面油封老化,局部出現拉痕。

2.2 故障原因分析

(1)舵機轉子下端面與推力軸承互為摩擦副,在正壓力作用下,達到一定強度時,摩擦副表面的原子互相擴散或溶解,會形成強固的接點。該輪舵機因長時間未維護保養,摩擦副表面形成的接點的晶格滑移,并不斷生長,造成摩擦副間發生咬死現象,隨著咬死現象的不斷加重,使推力軸承平面嚴重拉傷磨損,轉子下端面拉毛。

(2)推力軸承平面的不均勻磨損帶來轉子下沉和軸線偏移,不僅造成轉葉底部金屬補償密封條和殼體內腔底平面的摩擦力加大,殼體底平面和密封條平面拉毛,還造成軸承蓋和殼體內滑動軸承與配合的轉子軸徑和油封壓圈外圓磨損和偏磨,配合間隙變大超過技術標準。

(3)轉舵機構密封面多,由于長時間保養缺失,密封件老化嚴重,同時轉子下沉和軸線偏移,使端面密封件及轉葉下端面上密封條受力不均,局部出現拉傷,密封失效,舵機出現泄漏,導致舵機工作壓力不足。

2.3 舵機修理方案

經過對案例舵機故障原因分析,并根據各部件實際狀況,確立修理方案如下。

(1)轉子下端平面拉毛通過車床加工進行消除;與殼體內滑動軸承配合的轉子軸徑外圓磨損嚴重,通過車床加工車小直徑后鑲圈恢復尺寸;裝配于轉子上與軸承蓋內滑動軸承配合的油封壓圈新制換新。

(2)殼體內腔底平面拉毛通過車床加工進行消除;殼體內推力軸承和滑動軸承、軸承蓋內滑動軸承磨損嚴重,進行新制換新;與油封配合的軸承蓋內孔處的拉痕,通過車床加工車大直徑后鑲圈恢復尺寸。

(3)上下軸向唇形密封件換新;定子與轉子配合處、轉葉與殼體配合處、轉葉上下端面上金屬密封條進行檢查,有磨損及較深拉痕的進行換新。

3 轉舵機構各部件裝配技術參數和加工技術要求

結合該舵機說明書及修理技術規范要求,確定轉舵機構各部件間裝配技術參數和加工技術要求。

(1)轉子轉葉外圓與殼體內孔、轉子外圓與定子內孔均為0.30 mm~0.40 mm間隙配合;轉子軸徑與殼體內滑動軸承內孔為0.45 mm~0.50 mm間隙配合;油封壓圈外圓與軸承蓋內滑動軸承內孔為0.20 mm~0.25 mm間隙配合。

(2)定子長度與殼體內腔深度相同,推力軸承與轉子安裝后,轉子轉葉上下端面與殼體上平面和內腔底平面裝配間隙均為0.20 mm。

(3)舵機殼體與軸承蓋裝配平面、殼體內腔平面的平面度≤0.1 mm;與推力軸承配合的轉子下端面、定子端面、推力軸承平面的平面度≤0.05 mm;轉子、定子端面平行度采用6級位置公差,各部件內外圓圓度和圓柱度采用6級形狀公差;各部件表面精糙度Ra≤0.40 ?m。

4 舵機轉舵機構各部件修理加工工藝流程

4.1 舵機轉子修復

(1)舵機轉子選擇D6300立式車床進行修理加工。轉子吊裝車床裝夾,底平面向上,以轉子與下滑動軸承配合處軸徑外圓未磨損處校圓、以轉子外圓從0°、90°、180°、270°度4個角度上下拉母線校平找中后,加工與殼體內滑動軸承配合的轉子軸徑處外圓,直徑車小20 mm。

(2)選用30 mm厚DH36高強度板卷制鑲圈,卷制接合處全焊透,卷制長度按軸頸車的長度放長15 mm~20 mm左右,滿足車床加工切割工藝需要;選擇D1250立車進行鑲圈預加工,長度方向留加工余量1 mm,外圓留余量3 mm~5 mm,內孔與轉子過盈量0.25 mm~0.30 mm;利用工業電加熱毯或工頻加熱器將鑲圈加溫,通過熱漲法將鑲圈裝配于轉子上。

(3)檢查確認轉子校中無誤,對轉子加裝的鑲圈進行加工,外圓加工恢復至原始尺寸,同時光車轉子端面,消除轉子端面拉毛處缺陷,加工過程中外圓和平面的圓度、圓柱度及平面度應符合加工技術要求。

(4)油封壓圈新制。材料選用100厚DH36高強度板,加工過程中先粗車,內外圓及平面留加工余量,為減少鉆孔時受熱變形,粗車后先進行油封壓圈裝配孔的鉆床加工,然后再對油封壓圈進行精加工,油封壓圈內孔與裝配處轉子軸徑外圓為0 mm~0.025 mm過渡配合,外圓加工恢復至原始尺寸。精加工時油封壓圈外圓與內孔同心度以及內外圓圓度和圓柱度應符合加工技術要求。

(5)加工結束后,測量記錄加工后的轉子軸徑和長度尺寸,轉子轉葉長度尺寸以及新制的油封壓圈外徑尺寸;根據裝配技術參數要求,確定好軸承蓋和殼體內滑動軸承內孔、殼體底平面距推力軸承平面深度、舵機殼體內腔深度和定子須加工的尺寸。

4.2 舵機殼體修復及其內腔徑向滑動軸承、軸向推力軸承換新

(1)拆除殼體內定子、軸向推力軸承及徑向滑動軸承;滑動軸承和推力軸承材料為ZCuSn10Zn2鑄件,鑄件先進行預加工,滑動軸承外圓按殼體配合處內孔0.40 mm~0.50 mm過盈量,內孔及長度留2 mm~3 mm加工余量;推力軸承內外圓加工至尺寸,厚度留加工余量2 mm~3 mm,并預先加工好各環形、徑向油槽及軸承裝配沉孔。

(2)將殼體內腔裝配滑動軸承、推力軸承的內孔及平面清潔干凈,滑動軸承利用干冰采用冷凍法安裝到位,推力軸承通過沉頭螺絲裝配。

(3)選擇D6300立式車床進行殼體加工。殼體吊裝車床裝夾,以殼體內孔校圓、以內圓從0°、90°、180°、270° 4個角度上下拉母線校平找中后,對殼體內腔底平面車加工,將平面上拉毛處消除,再加工滑動軸承內孔至要求的尺寸,加工推力軸承平面,使殼體底平面距推力軸承平面深度至要求的尺寸。

(4)殼體內腔清潔干凈,將定子與殼體進行裝配緊固,檢查確認殼體校中無誤后,加工殼體與軸承蓋裝配平面及定子上端面,使殼體內腔深度和定子長度至要求的尺寸。

(5)加工過程中,殼體內腔底平面、與軸承蓋裝配平面、推力軸承平面、定子上端面的平面度、平行度以及滑動軸承內孔圓度和圓柱度應符合加工技術要求。

4.3 舵機上軸承蓋修復及其上滑動軸承換新

(1)拆除上軸承蓋內滑動軸承,并根據轉子加工后測量的油封壓圈外徑尺寸D4,確定軸承端蓋內滑動軸承內孔須加工的尺寸D4"。

(2)選擇D3150立式車床進行軸承端蓋加工。軸承蓋吊裝車床裝夾,以端蓋與殼體裝配平面校平、以端蓋與殼體裝配定臺階外圓校圓找中后,光車端蓋內與唇形油封配合處內孔,直徑光大10 mm~12 mm,光車后測量尺寸,確定鑲圈的外徑尺寸。

(3)鑲圈材料、卷制、預加工及安裝與轉子上鑲圈工藝流程相同;軸承蓋內滑動軸承材料、預加工及安裝與殼體內滑動軸承工藝流程相同。

(4)鑲圈及滑動軸承裝配后,檢查確認軸承蓋校中無誤后,加工鑲圈內孔至原始尺寸,滑動軸承內孔至尺寸D4",加工過程中,鑲圈內孔、滑動軸承內孔圓度和圓柱度應符合加工技術要求。

5 舵機轉舵機構內場裝配工藝流程

(1)舵機轉子、上軸承蓋、殼體加工完畢后,將殼體內定子及推力軸承拆卸,用砂皮及油石將所有加工平面、內外圓表面及油槽處去毛刺,所有螺孔、油孔清潔干凈。

(2)安裝殼體底部油封及油封壓圈,并用緊固螺絲臨時固定。

(3)定子與殼體內腔表面貼合處密封槽內裝入密封膠條,膠條粗切割時長度留30 mm左右余量,吊裝定子到位,安裝過程中膠條下端面與殼體底平面應貼牢。

(4)將定子上定位拂配螺栓裝入,裝配定子緊固螺絲,并按要求扭力收緊,然后將定子上密封膠條多余部分切除。

(5)殼體內推力軸承裝配,軸承下平面與殼體平面須貼牢,用0.02 mm塞尺檢查應塞不進。推力軸承裝配后,用深度尺測量確認殼體底平面至推力軸承平面高度值為L1”。

(6)檢查確認轉子與定子、轉子轉葉與殼體配合處的長、短金屬密封條符合裝配要求,軸向密封條應與轉子長度一致,徑向密封條應與轉子轉葉上槽長相同,厚度與槽深一致。

(7)轉子轉葉底部密封條(轉葉上下密封條結構不同,下部密封條上有彈簧座孔,上部密封條無彈簧座孔)上彈簧裝妥,密封條裝入轉葉底部密封槽內,利用兩根細鐵絲臨時固定于轉葉上,安裝時密封條搭口位置安裝正確。

(8)吊起轉子,調整轉子處于水平位置,按安裝記號將轉子緩緩吊入殼體內,轉子裝配進入還剩約5 mm~7 mm時,慢慢抽出臨時固定用的鐵絲,然后將轉子裝配到位;檢查測量轉子轉葉平面與舵機殼體上平面高度差是否為裝配要求的0.20 mm間隙。旋轉轉子使轉子轉葉處于兩定子中心(分中)位置,測量并確認轉子與定子、轉子轉葉與殼體內腔間隙符合裝配要求,單邊0.15 mm~0.20 mm,間隙之和0.30 mm~0.40 mm。

(9)利用螺絲刀及木榔頭配合將轉子轉葉與殼體、定子與轉子配合處各軸向金屬密封條裝配,裝配時確認密封條搭口位置正確,在將密封條裝入密封槽內時,在密封條上向下第一個彈簧座孔內放置第一個彈簧,用螺絲刀壓緊彈簧,木榔頭輕輕敲擊密封條上部,使密封條慢慢向下連帶第一只彈簧進入密封槽內,依次類推,分別裝入第2、第3等剩余彈簧,直至各密封條裝配到位。

(10)軸向密封條裝配到位后,在轉子轉葉上平面各徑向密封槽彈簧座孔內放置好彈簧,將密性條裝配到位。

(11)殼體與上軸承端蓋法蘭平面密封環槽內放置好 “O”圈,吊裝上軸承蓋,按記號將上蓋裝配到位,螺絲按要求扭力緊固。

(12)將定子定位拂配螺栓調整至其裝配位置,拂配螺絲兩端螺母裝配到位,并按要求扭力緊固。

(13)在轉子與上軸承蓋接合處形成的環槽內裝配好唇形密封圈,將油封壓圈與轉子裝配到位,并用內六角螺絲按要求扭力緊固,壓住密封圈。

(14)用塞尺檢查并確認油封壓圈外圓與上滑動軸承內孔的間隙符合裝配技術要求,單邊0.10 mm~0.125 mm,間隙之和0.20 mm~0.25 mm。

6 舵機船上安裝試驗

(1)舵機轉舵機構上船安裝,殼體與舵機底座裝配到位,底腳螺絲按要求扭力緊固;舵機轉子與舵桿組裝,液壓螺母裝配到位,按要求扭力收緊殼體底部唇形密封壓圈緊固螺絲。

(2)舵機系統油泵、控制閥裝配,其上各元件、管件、附件回裝。

(3)舵機按相關技術規范和要求調試交驗。

7 結語

舵機是船舶正常安全航行的重要設備,但不同生產廠家、不同型號轉葉式舵機裝配結構及安裝技術參數不盡相同,修理過程中應結合實際情況和產品說明書,確認修理技術參數和工藝流程。該文結合實際案例對轉葉式舵機轉舵機構相關部件修理工藝和裝配工藝流程進行了闡述,希望該文總結的修理工藝流程能給船舶輪機管理人員及修理者一定的啟發和幫助。

參考文獻

[1]崔若松.轉葉式液壓舵機若干技術分析[J].船舶與海洋工程,2007(2):27-28.

[2]賀立峰,孫建慶,王慶祥.轉葉式液壓舵機特性分析[J].天津科技,2016,43(10):30-33.