湖山鈾礦項(xiàng)目大型硫酸罐修復(fù)及啟示

潘前友

(華龍國(guó)際核電技術(shù)有限公司, 北京 100038)

1 湖山鈾礦項(xiàng)目酸罐概述

湖山鈾礦項(xiàng)目設(shè)計(jì)有自備濃硫酸廠,酸廠設(shè)計(jì)產(chǎn)能為140 t/d,生產(chǎn)的濃硫酸通過(guò)管道輸送用于鈾礦工藝中的浸出。考慮到硫酸廠維修時(shí)間及水冶廠連續(xù)生產(chǎn)的用酸量,現(xiàn)場(chǎng)設(shè)置了3個(gè)硫酸罐,每個(gè)硫酸罐大約可以儲(chǔ)存12 000 t濃硫酸。

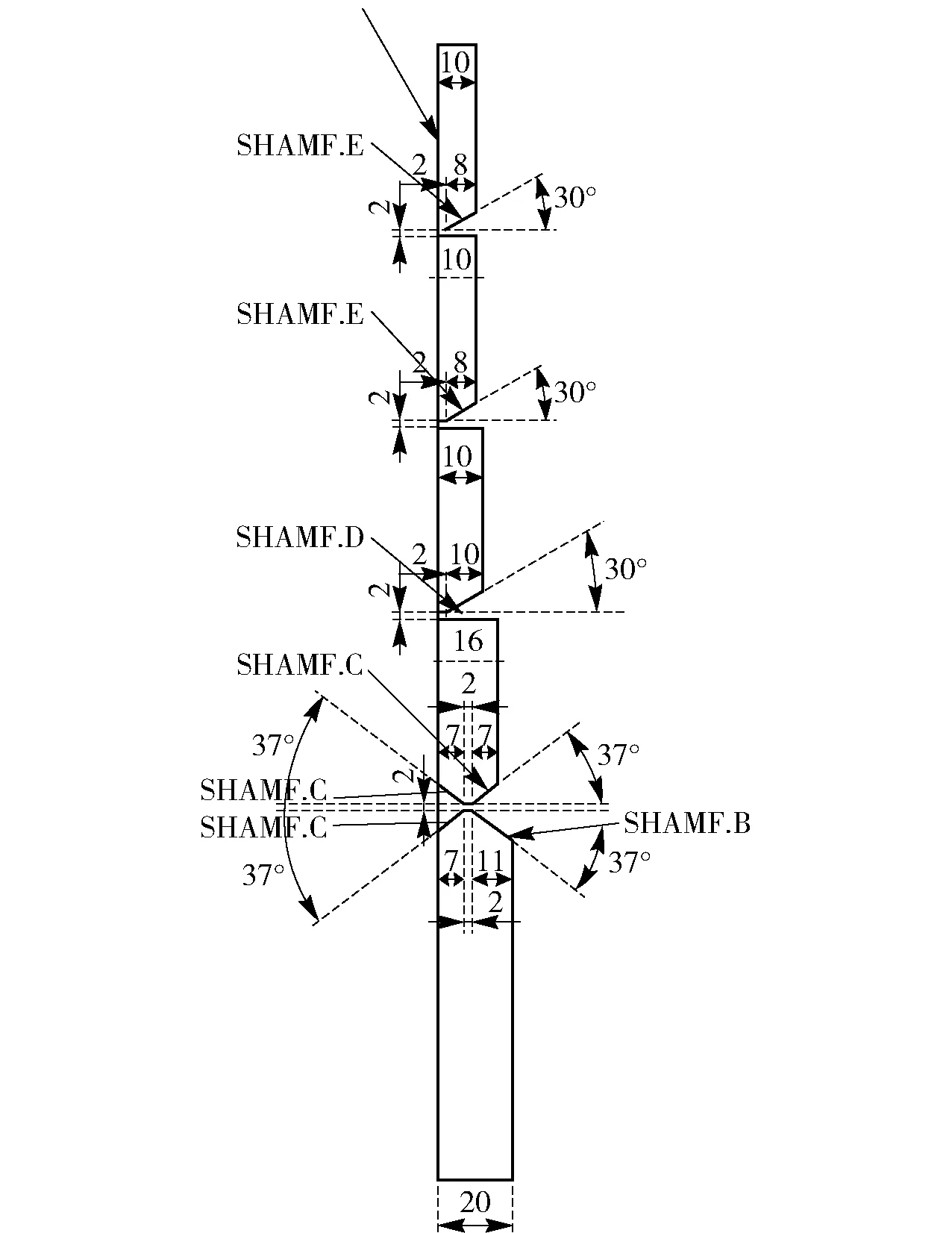

設(shè)計(jì)的酸罐拼裝示意圖如圖1所示。

圖1 酸罐拼裝示意圖

2 酸罐的設(shè)計(jì)參數(shù)

罐體的主要設(shè)計(jì)參數(shù)如下:

(1)罐內(nèi)徑27.5 m,最大儲(chǔ)酸高度11.6 m,罐體材料為碳鋼(南非材料S355J0);

(2)單罐設(shè)計(jì)儲(chǔ)酸6 850 m3,約12 000 t;

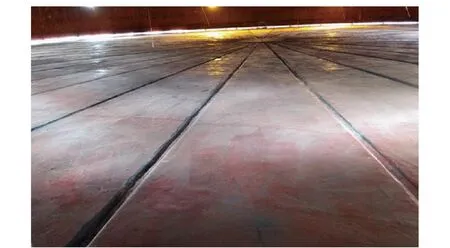

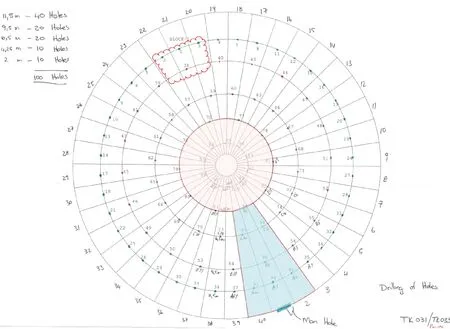

(3)罐基礎(chǔ)為鋼筋混凝土圓環(huán)上覆近500 mm鋼筋混凝土板,混凝土板上表面設(shè)40條底寬60 mm放射狀的檢漏槽,混凝土板頂面及檢漏槽有1%的坡自中心向外傾斜,如圖2所示;酸罐基礎(chǔ)頂面及檢漏槽進(jìn)行防酸處理后,在防酸層上鋪設(shè)10 mm的瀝青砂漿。

(4)在罐區(qū)的周邊設(shè)有高約3.0 m的混凝土墻體防止事故狀態(tài)下濃硫酸溢出罐區(qū)。

(5)每個(gè)罐設(shè)有人孔一個(gè),另有出酸口一個(gè)(D200)位于罐底板;

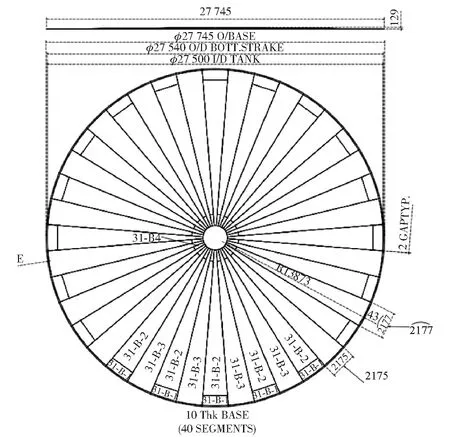

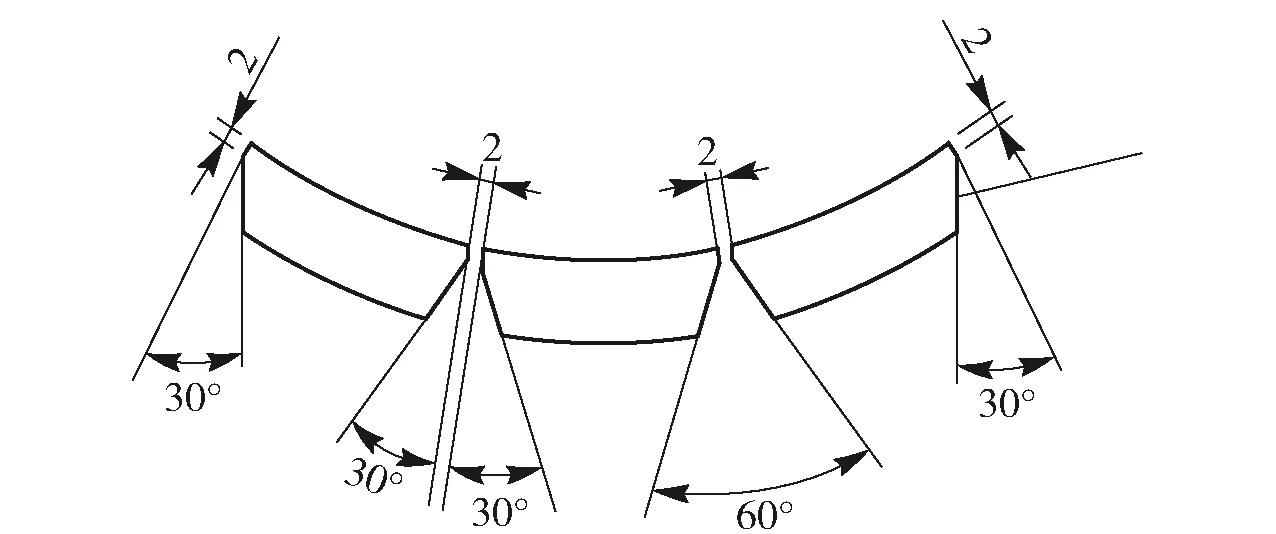

(6)罐底板厚10 mm,沿環(huán)向由40塊異型鋼板拼裝組成,板之間的焊接方式為對(duì)接,如圖3、圖4所示;

圖2 酸罐承臺(tái)頂面檢漏槽布置

圖3 酸罐底板拼裝圖

圖4 酸罐底板的拼接現(xiàn)場(chǎng)

(7)側(cè)壁分為5段,每段高2 380 mm,側(cè)壁厚度從底到頂分別為20 mm,16 mm,12 mm,10 mm,10 mm;側(cè)壁之間水平/豎向焊縫為對(duì)接,如圖5、圖6所示。

圖5 筒壁模塊之間的豎向焊縫

圖6 筒壁模塊的水平焊縫

3 酸罐施工中存在的問(wèn)題

酸罐基礎(chǔ)施工由中國(guó)某水電工程局承擔(dān),在2015年2月該局陸續(xù)完成三個(gè)酸罐(編號(hào)TK31/32/33)土建基礎(chǔ);驗(yàn)收中發(fā)現(xiàn)基礎(chǔ)頂面最大誤差分別為:TK31—43 mm;TK32—51 mm和TK33—52 mm,不滿足設(shè)計(jì)要求。經(jīng)后續(xù)防酸承包商A&T用樹(shù)脂混合砂漿修復(fù),修復(fù)后基礎(chǔ)表面誤差分別為:TK31—28 mm;TK32—22 mm;TK33—16 mm。隨后由防酸承包商在修復(fù)的基礎(chǔ)上對(duì)承臺(tái)頂面進(jìn)行防酸處理。最后按照設(shè)計(jì)要求由該工程局在防酸層上面加鋪厚度35 mm瀝青砂漿層(原設(shè)計(jì)10 mm,為調(diào)整基礎(chǔ)表面誤差,設(shè)計(jì)方調(diào)整瀝青砂漿的厚度)。

酸罐安裝承包商為南非公司某著名工程公司GF的分包商D承擔(dān),2015年11月3個(gè)罐體安裝完成,驗(yàn)收中發(fā)現(xiàn)酸罐底板大量向上突起,最大突起接近100 mm,如圖7所示。

圖7 焊接完成的酸罐底板

4 設(shè)計(jì)方的處理建議

在施工過(guò)程中設(shè)計(jì)方多次派人來(lái)現(xiàn)場(chǎng)檢查施工的進(jìn)展,并處理施工中出現(xiàn)的基礎(chǔ)誤差問(wèn)題。在酸罐完成拼裝后,設(shè)計(jì)方發(fā)現(xiàn)酸罐底板出現(xiàn)大量突起,擔(dān)心酸罐在裝酸后無(wú)法滿足設(shè)計(jì)要求,特別是檢漏槽附近及局部突起部位在裝酸量變化時(shí)出現(xiàn)上下變形,從而引起疲勞破壞。為此設(shè)計(jì)方提出將已經(jīng)拼裝好的底板全部切除,重新用瀝青砂漿將基礎(chǔ)表面的檢漏槽填平(保持基礎(chǔ)中心向邊緣的坡度),然后改變底板(鋼板)的拼接方式,加強(qiáng)底板和筒壁相接處的焊接等。業(yè)主方在考慮項(xiàng)目進(jìn)度、造價(jià)等綜合因素后,最終決定將兩個(gè)酸罐(TK32/33)按照以下描述的方法處理,以滿足整個(gè)項(xiàng)目調(diào)試對(duì)于酸罐投用的進(jìn)度要求,另一個(gè)酸罐TK31按照設(shè)計(jì)方建議的方式進(jìn)行修復(fù)。

5 酸罐修復(fù)的方法

酸罐TK32/33的修復(fù)主要考慮到現(xiàn)場(chǎng)酸罐投用的進(jìn)度要求,需要盡快提供儲(chǔ)酸設(shè)施以便水冶廠可以開(kāi)始調(diào)試。參照現(xiàn)場(chǎng)玻璃鋼罐基礎(chǔ)處理的方法,我們?cè)诔浞衷囼?yàn)的基礎(chǔ)上采用類似的方法處理硫酸罐基礎(chǔ)。進(jìn)行的試驗(yàn)如下:

(1)填充材料(Trinicoat PU)對(duì)于濃硫酸的適應(yīng)性:現(xiàn)場(chǎng)玻璃鋼罐基礎(chǔ)的處理采用填充Trinicoat的方式取得了比較好的效果。但玻璃鋼罐儲(chǔ)存的不是濃硫酸,同時(shí)玻璃鋼罐容量小,基礎(chǔ)上的荷載小。為此在現(xiàn)場(chǎng)對(duì)填充材料在濃硫酸作用下的性能進(jìn)行了試驗(yàn)。試驗(yàn)表明,填充材料(Trinicoat PU)在濃硫酸作用下會(huì)被碳化,碳化后顏色變黑,承載能力降低。

(2)填充材料的流動(dòng)性試驗(yàn):為保證灌漿的切實(shí)可行,使罐底部空間能灌實(shí)而不留空腔,需要對(duì)填充材料在現(xiàn)場(chǎng)溫度下的流動(dòng)性進(jìn)行試驗(yàn)。經(jīng)試驗(yàn),可以大體確定灌漿孔間距為2.0米;

(3)灌漿時(shí)周邊圍堰材料的力學(xué)性能試驗(yàn):為保證填充材料充滿酸罐底面以下的空間,需要在酸罐周邊加做圍堰,防止填充材料外溢。為避免罐底板應(yīng)力集中,圍堰材料在硬化后彈性模量不宜超過(guò)填充材料Trinicoat PU太多。

6 酸罐修復(fù)施工

(1)在明確修復(fù)方法后,在試驗(yàn)的基礎(chǔ)上確定酸罐底板開(kāi)孔位置,考慮填充材料的流動(dòng)性,盡量控制孔間距在2.0米以內(nèi),并采取酸罐中央密、周邊疏的方式,整個(gè)底板布置100個(gè)孔徑40 mm灌漿孔,如圖8所示。

圖8 注漿孔的布置

(2)為便于灌漿,在每個(gè)開(kāi)孔上安裝直徑50 mm高500 mm注漿管,然后利用漏斗形容器將填充漿體灌入注漿管,如圖9、圖10所示。灌漿作業(yè)比較關(guān)鍵,需要在注漿時(shí)觀察漿體的流動(dòng),兩種灌漿材料混合后盡量在15分鐘以內(nèi)將漿體灌注完畢,否則會(huì)影響漿體的擴(kuò)散。另外,注意灌漿時(shí)氣體的排出,利用周?chē)拈_(kāi)孔使氣體盡可能完全地逸出,否則會(huì)出現(xiàn)罐底的空鼓區(qū)。

圖9 安裝好的注漿管

圖10 注漿作業(yè)

再者,由于我們采用的灌漿材料的流動(dòng)性隨著溫度升高而鈍化,該材料在凝固過(guò)程中會(huì)放出熱量。經(jīng)反復(fù)試驗(yàn)證明溫度低于25 ℃是比較適宜的操作溫度。

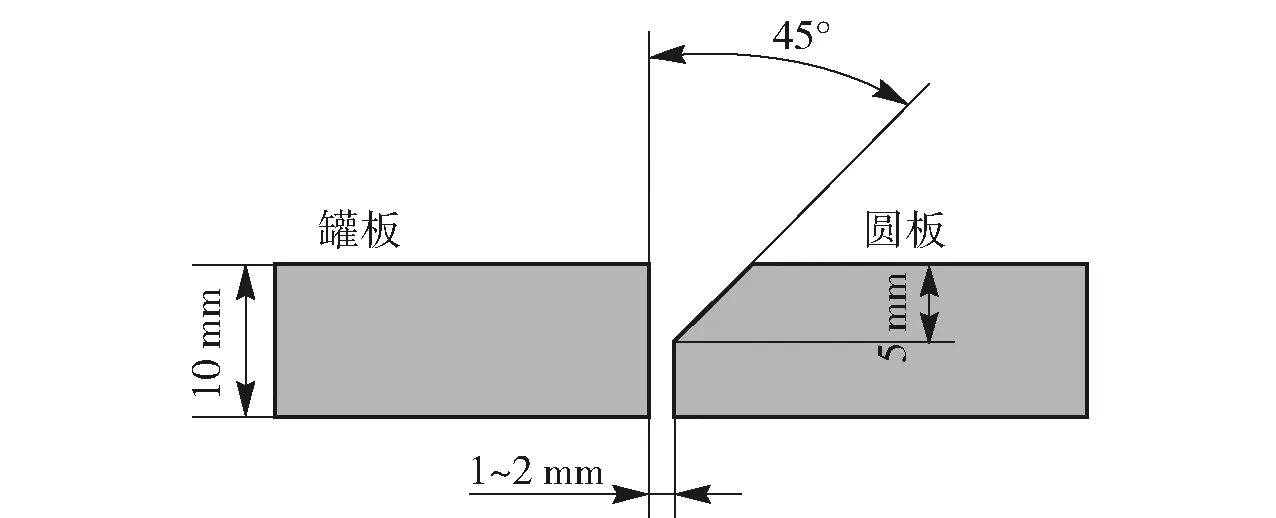

(3)灌漿完畢待漿體完全固化后移除注漿管、清理灌漿孔,在灌漿孔內(nèi)塞入直徑38 mm厚10 mm的圓板,如圖11所示,并在圓板周邊和底板之間塞焊。然后在灌漿孔上面加焊一個(gè)直徑100 mm厚10 mm碳鋼板,圓板和酸罐底板的焊接采用10 mm高的角焊縫,如圖12所示。

圖11 圓板和底板間的焊接

圖12 注漿完畢后注漿孔的蓋板

7 注漿效果的檢驗(yàn)

在注漿孔封閉完成后,可以用敲擊法檢測(cè)是否還存在空腔。如有,則補(bǔ)充鉆孔,注漿;對(duì)于修復(fù)后酸罐力學(xué)性能的檢驗(yàn),可以通過(guò)水壓試驗(yàn)進(jìn)行最終檢驗(yàn),應(yīng)力測(cè)試結(jié)果示例如圖13所示(測(cè)點(diǎn)5~8均為筒壁底部)。

圖13 水壓試驗(yàn)結(jié)果示例(儲(chǔ)水高度12米)

8 酸罐修復(fù)的啟示

從湖山鈾礦項(xiàng)目硫酸儲(chǔ)罐的修復(fù)得到的幾點(diǎn)體會(huì)如下:

(1)湖山項(xiàng)目采用EPCM合同模式,由世界知名的工程公司承擔(dān)項(xiàng)目的設(shè)計(jì)采購(gòu)及施工管理,酸罐的設(shè)計(jì)則由EPCM承包商分包給南非的一家設(shè)計(jì)公司。由于在酸罐設(shè)計(jì)過(guò)程中EPCM承包方?jīng)]有對(duì)酸罐設(shè)計(jì)方給予必要的指導(dǎo)和管理,設(shè)計(jì)方案存在不少缺陷,包括基礎(chǔ)的形式、基礎(chǔ)表面的檢漏槽設(shè)置、基礎(chǔ)表面/檢漏槽的坡度、出酸口的布置等,這些都是分包方在和業(yè)主運(yùn)行人員溝通時(shí)針對(duì)運(yùn)行人員提出的要求創(chuàng)新性地提出的方案,確定的基礎(chǔ)設(shè)計(jì)方案在業(yè)界沒(méi)有先例、形成的基礎(chǔ)方案無(wú)法達(dá)到業(yè)主方設(shè)想的檢漏槽功能,相反削弱了基礎(chǔ)對(duì)于底板的支撐,容易導(dǎo)致局部應(yīng)力集;另外設(shè)計(jì)方在罐體本身的設(shè)計(jì)中沒(méi)有遵循規(guī)范的要求,在底板和側(cè)壁的相接處焊縫的設(shè)計(jì)、底板的厚度、底板的拼接、甚至出酸口的位置等設(shè)計(jì)上沒(méi)有遵循規(guī)范的要求,導(dǎo)致焊接施工后底板殘余變形大、起鼓嚴(yán)重。

(2)對(duì)于新穎的設(shè)計(jì)施工方案,需要反復(fù)論證,確保其實(shí)施的可靠性。湖山項(xiàng)目酸罐的設(shè)計(jì)方在設(shè)計(jì)過(guò)程中和后來(lái)確定的施工承包商進(jìn)行了溝通,確定的酸罐焊接方案中由于底板分塊、焊接順序等與業(yè)內(nèi)通行的方式不同,導(dǎo)致了酸罐焊接完成后殘余應(yīng)力大,底板起鼓嚴(yán)重,這一點(diǎn)可以在工程實(shí)施中出酸口變更時(shí)出現(xiàn)側(cè)壁翹曲得到印證。因此,當(dāng)國(guó)外項(xiàng)目的設(shè)計(jì)施工方案和國(guó)內(nèi)常規(guī)做法不同時(shí),需要對(duì)當(dāng)?shù)毓镜脑O(shè)計(jì)施工方案進(jìn)行詳細(xì)的審查,盡量參照國(guó)內(nèi)成熟的方案,這樣可以規(guī)避項(xiàng)目實(shí)施的風(fēng)險(xiǎn)。

(3)設(shè)計(jì)施工方案審查中注重細(xì)節(jié),防止局部設(shè)計(jì)的疏忽影響整個(gè)項(xiàng)目。湖山鈾礦酸罐設(shè)計(jì)方在出酸口設(shè)計(jì)上只考慮運(yùn)行時(shí)酸罐泥漿等的排放、沒(méi)有考慮出酸管的檢修等要求,特別是在出酸管周邊底板缺乏承臺(tái)支撐,原設(shè)計(jì)計(jì)算中沒(méi)有細(xì)致考慮該區(qū)域在加酸時(shí)的應(yīng)力狀態(tài),在核算后該區(qū)域可能出現(xiàn)應(yīng)力超限的狀態(tài)。因此,對(duì)于外方的設(shè)計(jì),預(yù)留出設(shè)計(jì)審查的時(shí)間,關(guān)注細(xì)節(jié),關(guān)注設(shè)計(jì)方容易疏忽的地方,這有利于減輕項(xiàng)目實(shí)施的風(fēng)險(xiǎn)。