采油樹平板閘閥柔性密封圈結構優化設計

(1.西南石油大學機電工程學院 四川成都 610500;2.中石化江鉆石油機械有限公司 湖北武漢 430223)

采油樹是油氣開采的重要井口設備,平板閘閥是采油樹的關鍵部件,平板閘閥的失效主要是由密封圈失效導致。因此,平板閘閥密封圈密封性能的優劣直接影響采油樹能否正常工作。平板閘閥密封圈的密封部位位于閥桿和閥蓋形成的環形溝槽中,由于閥桿、閥蓋的擠壓作用,使密封圈發生軸向變形和徑向壓縮變形,密封圈密封面便與閥桿、閥蓋壁面間產生接觸應力,從而在密封閥桿與閥蓋間形成環形空間,分隔油氣產層與外界大氣環境。隨著鉆井深度的增加,井口環境越來越復雜,原油在進入采油樹時往往伴隨較高的油壓,常規密封圈的密封性能已經無法滿足密封高壓介質的要求。密封圈在受壓變形過程中,由于密封面與閥桿、閥蓋壁面間的接觸應力大小與分布規律和接觸長度影響密封圈密封性能,因此,研究密封圈與閥桿、閥蓋壁面間的接觸應力,對提高采油樹平板閘閥的密封性能有重要意義。

近年來國內學者對提高平板閘閥密封圈密封性能做了大量研究。譚智勇[1]分析了V形密封圈的唇邊斜度、唇前夾角、唇后夾角和過盈量等幾何參數對接觸應力的影響,并對V形密封圈的幾何參數進行了優化。劉明等人[2]基于Y形密封圈密封原理,研究其結構設計與工作環境的關系并設計出了滿足使用要求、性能可靠的Y形密封圈。田闊等人[3]基于熱彈性力學及熱應力分析理論,利用有限元分析軟件ABAQUS分析了壓力和溫度同時變化時Y形密封圈變形與應力分布。張東葛等[4]利用有限元軟件ANSYS對Y形液壓密封圈在不同工作壓力下的變形與受力情況進行分析,得出上、下唇最大接觸壓力隨油壓變化的關系。諶彪等人[5]基于靜密封條件,利用有限元軟件ANSYS對Y形密封圈進行分析,得出Von Mises應力分布、接觸壓力分布及接觸壓力的變化規律。王國榮等[6]利用有限元軟件ABAQUS分析工作壓力、密封間隙、往復運動速度、密封速度對往復式軸用Y形密封圈密封性能的影響。孟華榮等[7]利用有限元軟件ANSYS分析蒸壓釜Y形密封圈結構參數與密封圈應力變化之間的規律,并通過正交試驗方法對Y形密封圈進行結構優化。

現有的研究提出了不同的新型密封結構,雖提高了密封圈的密封性能,但是提升幅度不大。為了進一步提高采油樹平板閘閥密封圈的密封性能,本文作者在泛塞封的基礎上,設計了一種密封圈本體唇邊開有鋸齒的新型柔性密封結構,并分析了不同密封結構參數對柔性密封圈密封性能的影響規律,并對柔性密封圈的密封結構特性參數進行優化。

1 密封結構設計及參數設置

1.1 新型柔性密封圈結構設計

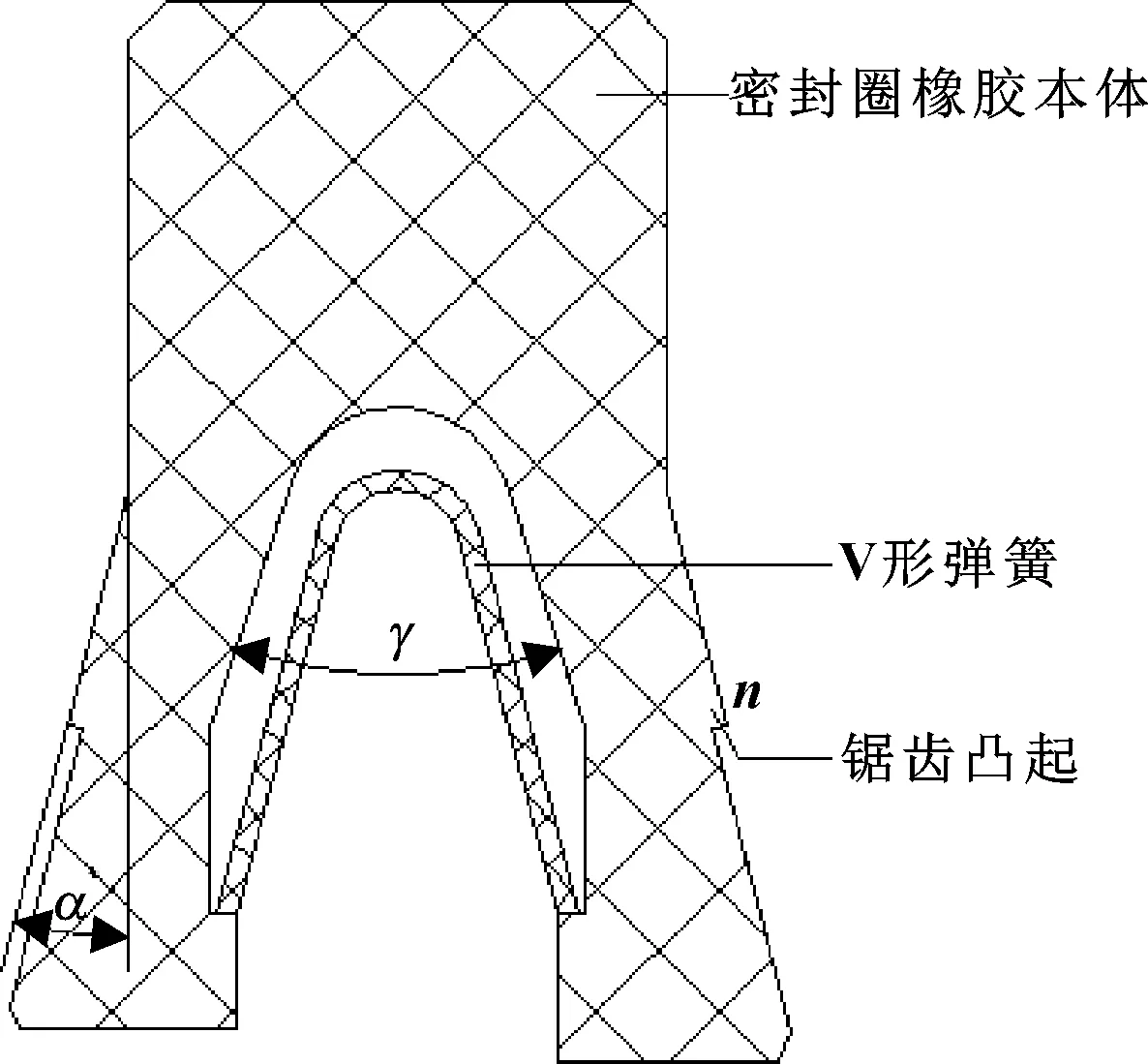

設計的新型柔性密封圈結構如圖1所示,密封圈唇邊接觸面開有鋸齒狀凸起且鋸齒狀凸起沿密封圈中軸線徑向對稱。密封圈內部置有V形彈簧且密封圈橡膠本體唇口內側開有防止V形彈簧掉落的凸臺。新型柔性密封圈的結構特性參數包括唇邊鋸齒數量n、唇邊夾角度數α和唇谷夾角度數γ。

圖1 新型柔性密封圈結構示意圖Fig 1 The structure of the new self-adapted sealing ring

1.2 密封結構參數設置

柔性密封圈由密封圈本體和V形彈簧組成。V形彈簧采用金屬材料,彈性模量取200 GPa,泊松比為0.3。密封圈本體采用橡膠材料,在不考慮橡膠材料的蠕變、應力松弛以及Mullins效應等與時間相關的特征時,橡膠可以近似為一種各向同性且不可壓縮的超彈性體材料[8-9]。根據密封圈本體的材料特性和變形情況,文中采用了可以較好地擬合橡膠材料中等變形的Mooney-Rivlin模型[10],該模型模擬密封圈橡膠本體在外力作用下變形的應變能密度函數W為

W=C10(I1-3)+C01(I2-3)

式中:C10、C01為材料參數,可以通過單軸拉伸試驗、雙軸拉伸試驗、平面剪切試驗的實驗數據計算獲得[11-12]。

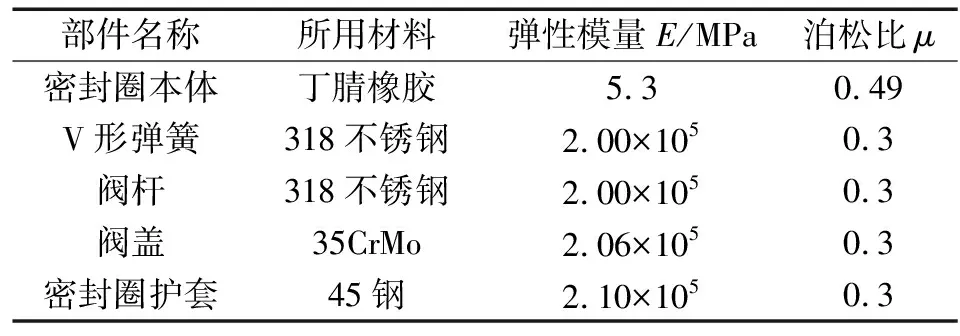

采用的橡膠材料為超彈性丁腈橡膠、橡膠材料參數[13]為:硬度IRHD90,C10=1.925 56 MPa,C01=0.962 78 MPa。柔性密封圈密封結構參數見表1所示。

表1 密封部件材料參數

2 密封結構有限元模型建立

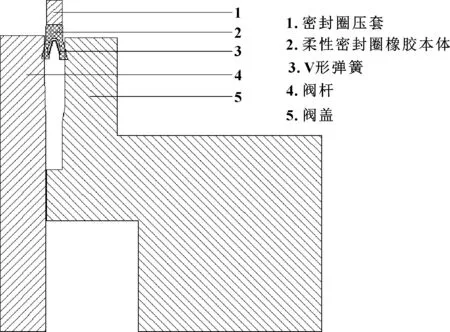

采油樹平板閘閥各部件為軸對稱的幾何結構,在柔性密封圈有限元仿真分析中所受約束和載荷是軸對稱的,因此,建立平板閘閥各部件二維軸對稱模型對柔性密封圈的裝配情況進行有限元仿真。平板閘閥各部件二維軸對稱模型如圖2所示。

圖2 平板閘閥各部件二維軸對稱模型

Fig 2 Two dimensional axisymmetric model of flat gate valve

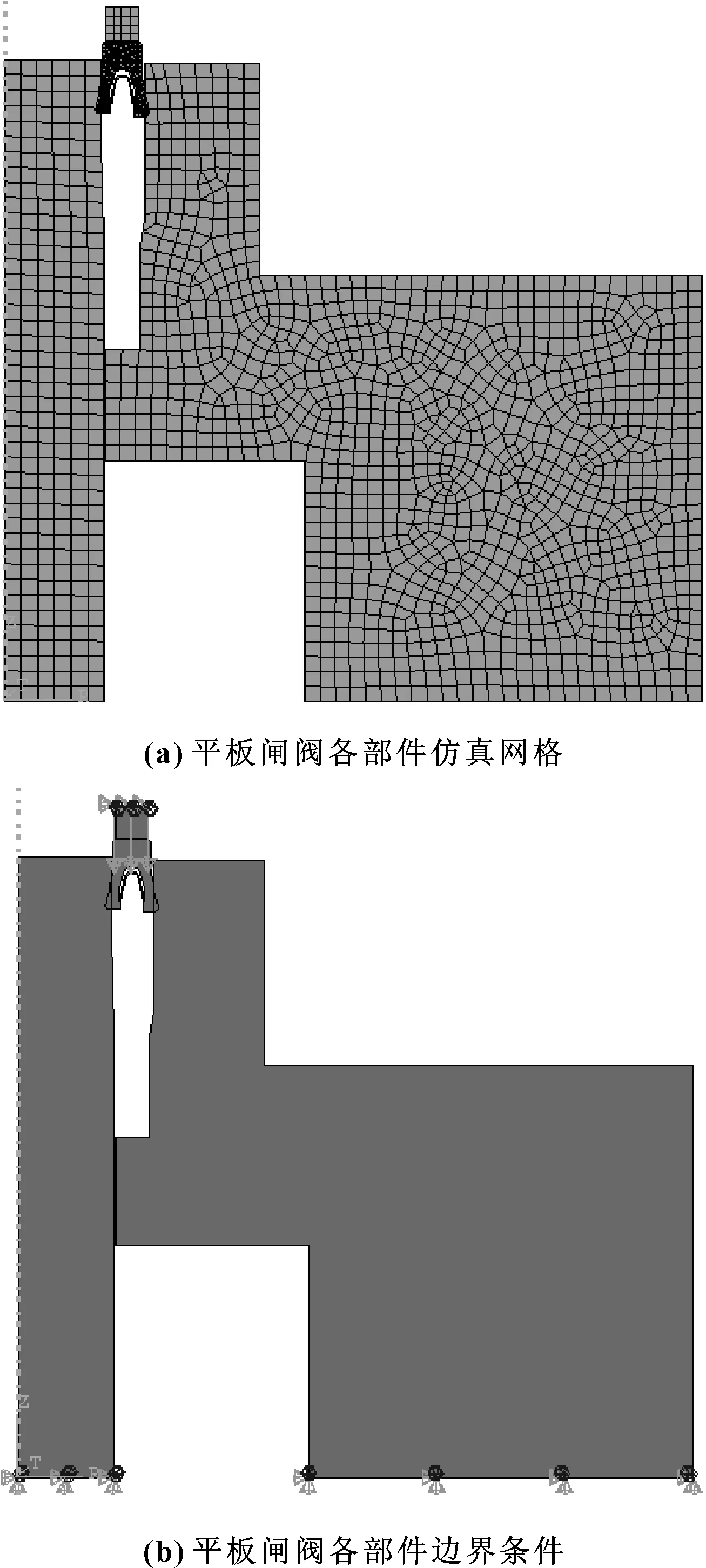

使用ABAQUS有限元軟件模擬平板閘閥新型柔性密封圈的裝配過程,如圖3(a)、(b)所示。

圖3 平板閘閥各部件仿真網格及邊界條件示意圖Fig 3 The meshing(a)and boundary conditions(b) of flat gate valve

閥桿、閥蓋、密封圈壓套和V形彈簧采用四節點雙線性軸對稱四邊形減縮積分單元CAX4R劃分網格,柔性密封圈本體采用四結點雙線性軸對稱四邊形雜交單元CAX4H劃分網格,定義閥桿外側壁面、閥蓋內側壁面與柔性密封圈密封面間的相互接觸位有限滑移,摩擦因數定義為0.3[13]。各部件邊界條件和裝配載荷定義為閥桿、閥蓋完全固定,密封圈壓套下表面施加55 mm向下的位移載荷。

3 新型柔性密封圈接觸應力分析

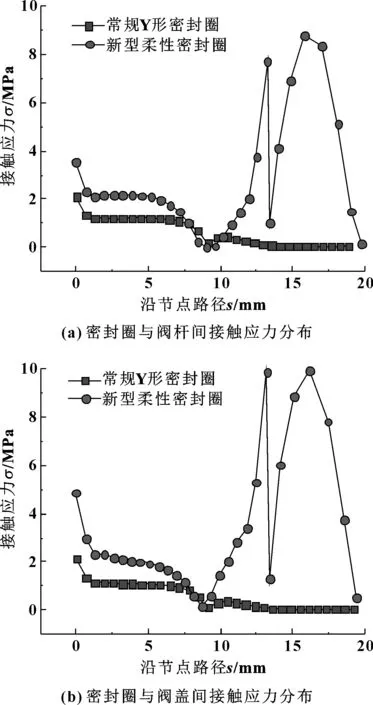

參考常規Y形密封圈的結構尺寸,選取新型柔性密封圈的結構參數為:n=2,α=16°,γ=35°。對常規Y形密封圈和新型柔性密封圈與閥桿、閥蓋壁面間的接觸應力大小與分布規律和接觸長度進行了研究,圖4(a)、(b)示出了常規Y形密封圈和新型柔性密封圈分別與閥桿、閥蓋壁面間的接觸應力,表2給出了其力學參數。

圖4 常規Y形與新型柔性密封圈接觸應力分布Fig 4 Contact stress distribution of conventional and self-adapted sealing ring (a)contact stress distribution between sealing ring and stem;(b)contact stress distribution between seal ring and valve cove

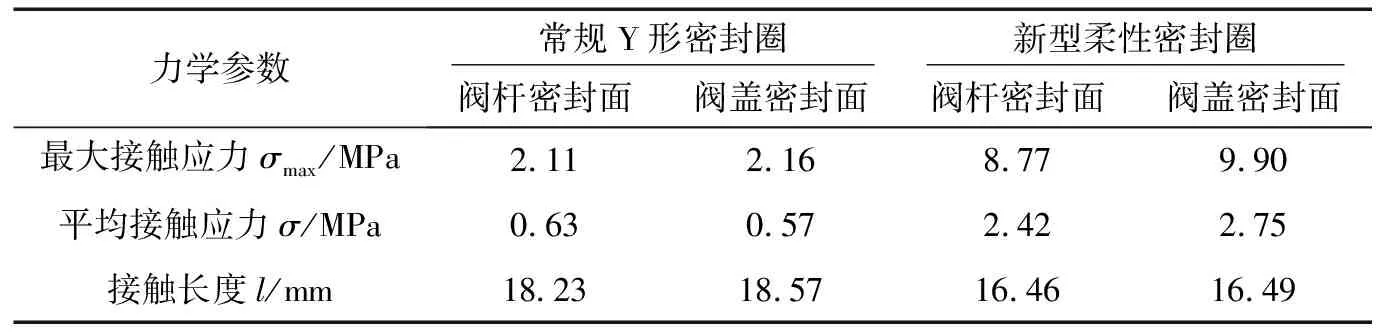

表2 常規Y形和柔性密封圈與閥桿、閥蓋壁面間力學參數

分析圖4、表2,可得出以下結論:

(1)在55 mm位移載荷下,常規Y形密封圈、新型柔性密封圈與閥桿、閥蓋壁面間接觸應力分布規律相似。常規Y形密封圈與閥桿、閥蓋壁面間接觸應力先減小后增大再減小,總體呈遞減的變化趨勢,最大接觸應力出現在密封圈根部;新型柔性密封圈與閥桿、閥蓋壁面間接觸應力先減小后相繼出現2次峰值,2次應力峰值均出現在密封圈唇邊鋸齒狀凸起處。

(2)新型柔性密封圈與閥桿、閥蓋壁面間接觸應力均大于常規Y形密封圈,且前者最大接觸應力遠大于后者。新型柔性密封圈與閥桿、閥蓋壁面間的最大接觸應力較常規Y形密封圈分別提高了415%和458%,與兩壁面間的平均接觸應力分別提高了384%和482%。由此可見,采用新型柔性密封圈提高了其密封性能。

4 新型柔性密封圈結構參數優化設計

文中研究了新型柔性密封圈的結構參數,包括唇邊鋸齒數量n、唇邊夾角度數α和唇谷夾角度數γ對新型柔性密封圈密封性能的影響規律,優化處密封圈結構參數。

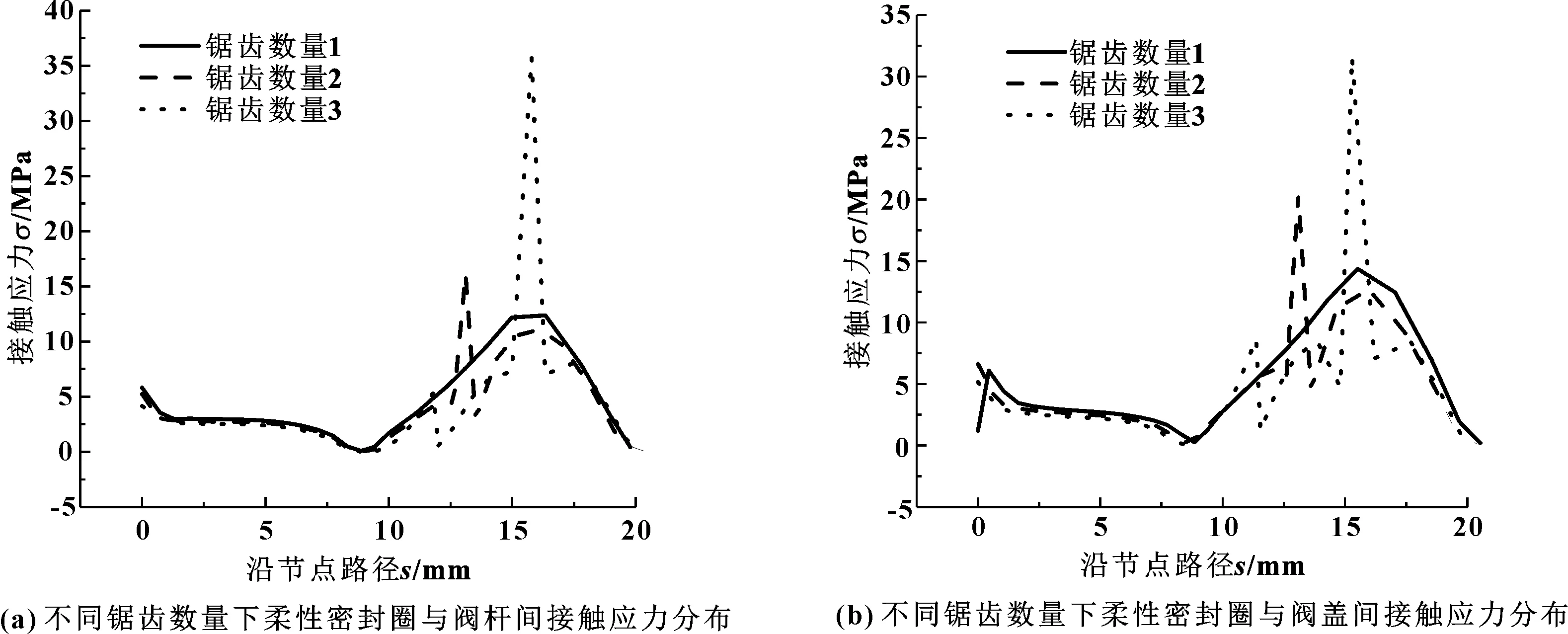

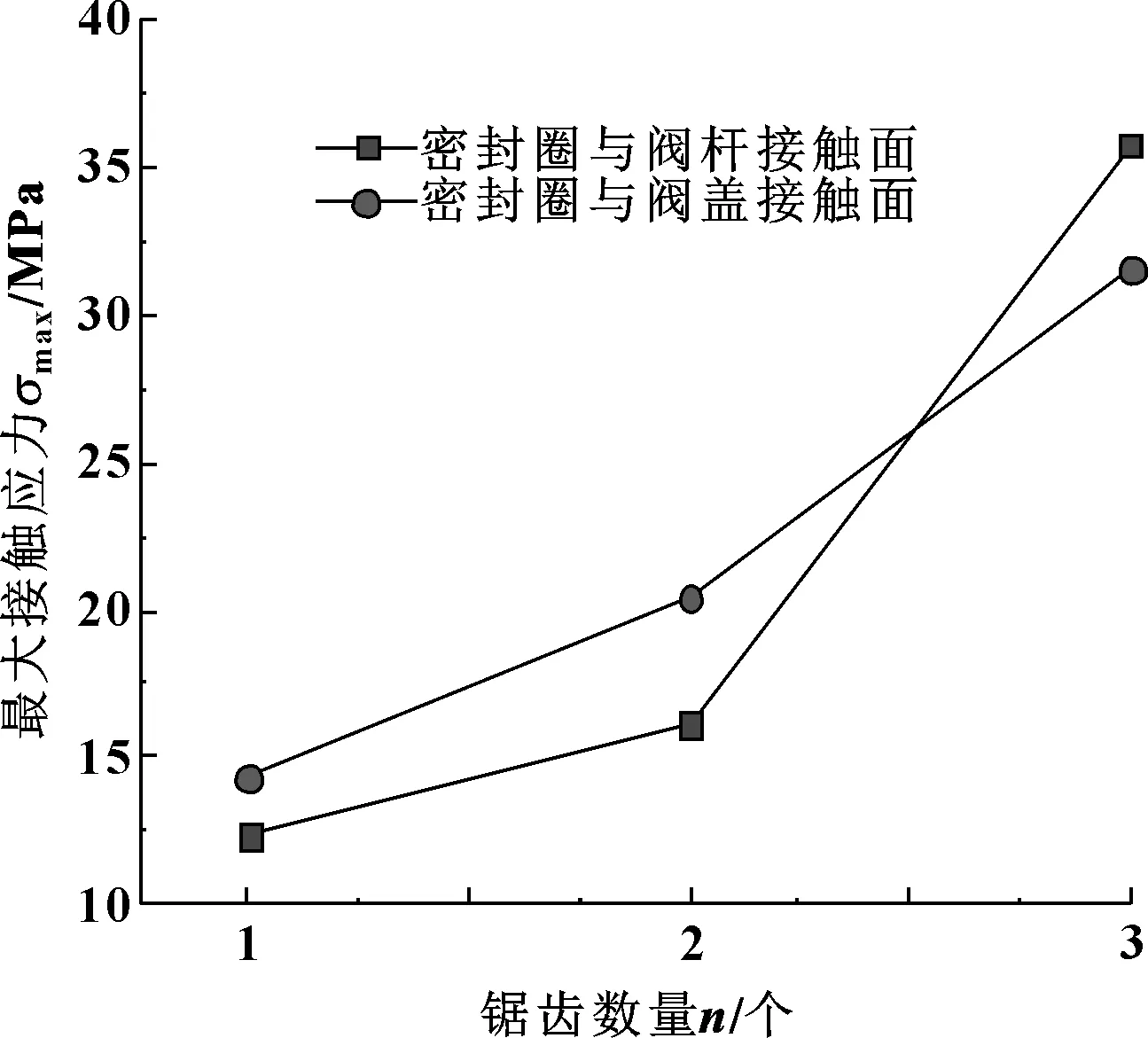

4.1 鋸齒數量對接觸應力的影響

通過改變新型柔性密封圈結構參數中的唇邊鋸齒數量n,并使用有限元軟件ABAQUS分析其對密封圈密封性能的影響,同時對柔性密封圈結構參數n進行優化。選取唇邊鋸齒數量為1~3,新型柔性密封圈與閥桿、閥蓋壁面的接觸應力分布情況如圖5(a)、(b)和圖6所示。

分析圖5、圖6可得出以下結論:

(1)不同鋸齒個數下密封圈兩側接觸面接觸應力分布規律相似,接觸應力先減小再增大并相繼出現峰值;接觸應力峰值出現的位置與仿真模型中鋸齒凸起的位置重合,且兩側接觸應力峰值的數量與唇邊鋸齒數量相同;密封圈與閥蓋壁面各位置接觸應力均高于密封圈與閥桿壁面各位置,總體接觸應力前者高于后者。

(2)在55 mm位移載荷下,新型柔性密封圈與閥桿、閥蓋壁面間的最大接觸應力隨著唇邊鋸齒數量的增大而增大,在所選參數范圍內,在n=3時,柔性密封圈與兩側壁面間最大接觸應力最大,最大應力值為36.90 MPa,相較于優化前提高了372%。

圖5 不同鋸齒數量下接觸應力分布曲線Fig 5 Distribution curves of contact stress under different sawteeth quantities (a)contact stress distribution between flexible seal ring and stem under different edge angle;(b)contact stress distribution between flexible seal ring and valve cover under different sawtooth number

圖6 不同鋸齒數量下最大接觸應力變化曲線Fig 6 Curves of maximum contact stress under different sawteeth quantities

4.2 唇邊夾角對接觸應力的影響

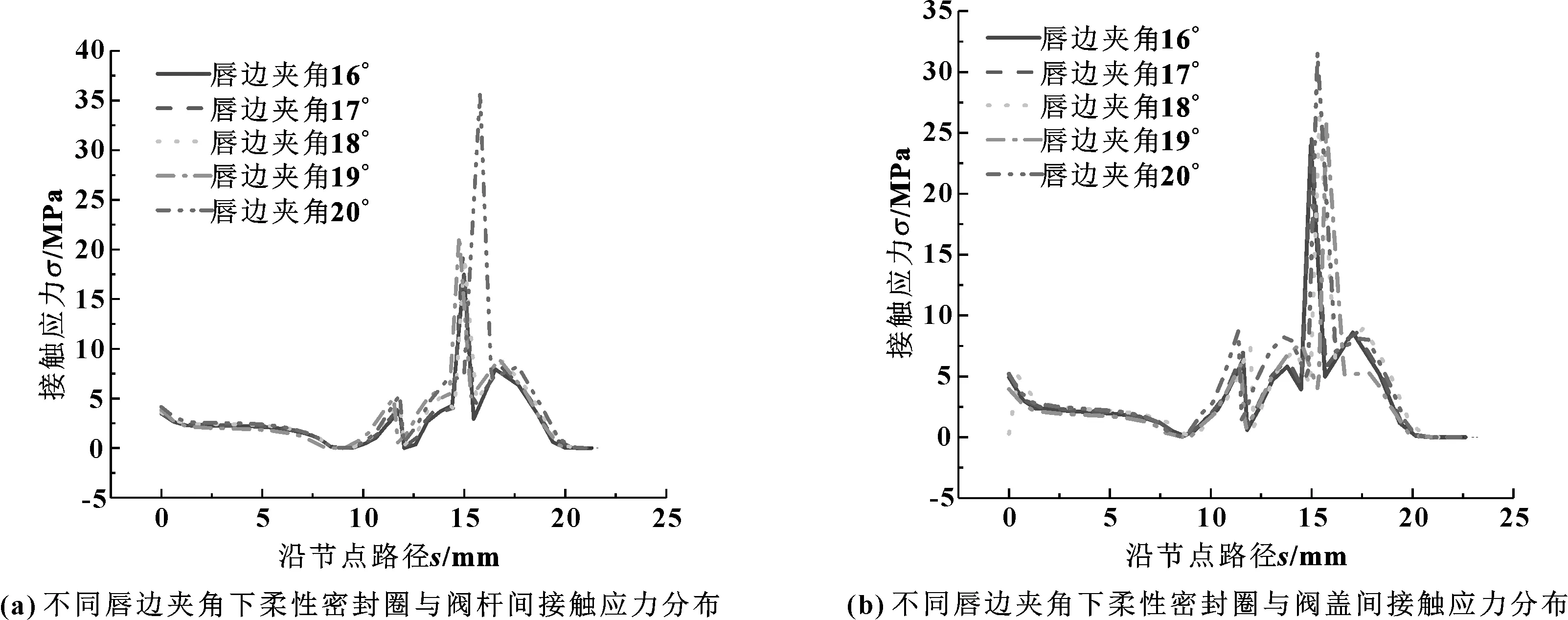

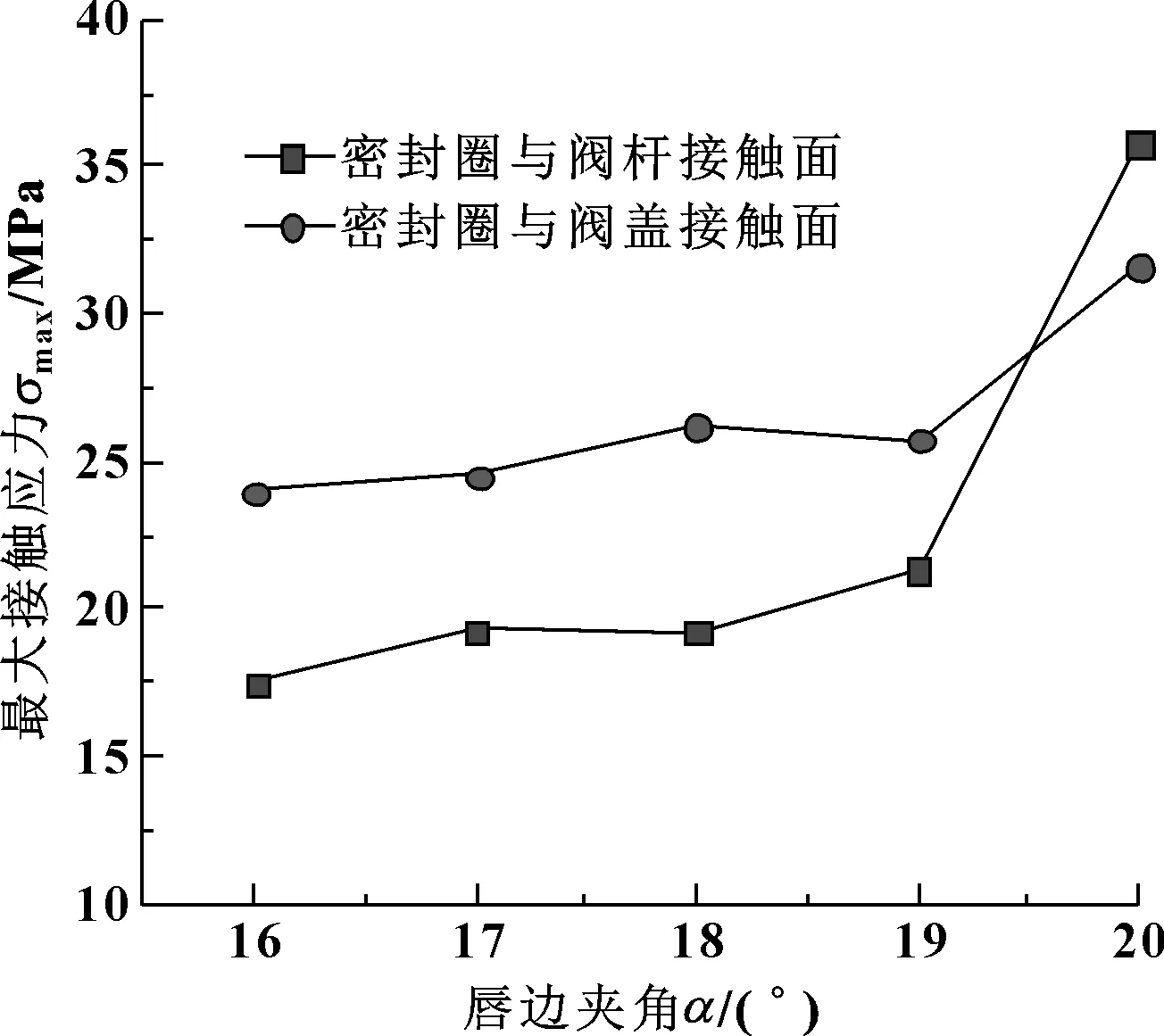

通過改變新型柔性密封圈結構參數中的唇邊夾角,并使用有限元軟件ABAQUS分析其對密封圈密封性能的影響,同時對柔性密封圈結構參數α進行優化。參考相關文獻[6],常規Y形密封圈的唇邊夾角的取值與密封圈材料與壁面間的摩擦因數有關,橡膠與金屬間的摩擦因數取值范圍在0.25~0.4之間,經過計算文中選取唇邊夾角取值范圍為16°~20°,新型柔性密封圈與閥桿、閥蓋壁面的接觸應力分布情況如圖7(a)、(b)和圖8所示。

分析圖7、圖8可得出以下結論:

(1)不同唇邊夾角下密封圈接觸應力分布規律基本相同,接觸應力先減小后增大并相繼出現峰值;唇邊接觸應力峰值出現的位置相近,均出現在唇邊鋸齒部位;

(2)在55 mm位移載荷下,新型柔性密封圈與閥桿、閥蓋壁面間的最大接觸應力隨著唇邊夾角度數的增大而增大,在所選參數范圍內,當α=20°時,柔性密封圈與兩側壁面間最大接觸應力最大,最大應力值為35.77 MPa,相較于優化前提高了361%。

圖7 不同唇邊夾角下接觸應力分布曲線Fig 7 Distribution curves of contact stress under different edge angles (a)contact stress distribution between flexible seal ring and stem under different edge angle;(b)contact stress distribution between flexible seal ring and valve cover under different edge angle

圖8 不同唇邊夾角度數下最大接觸應力變化曲線Fig 8 Curves of maximum contact stress under different edge angles

4.3 唇谷夾角對接觸應力的影響

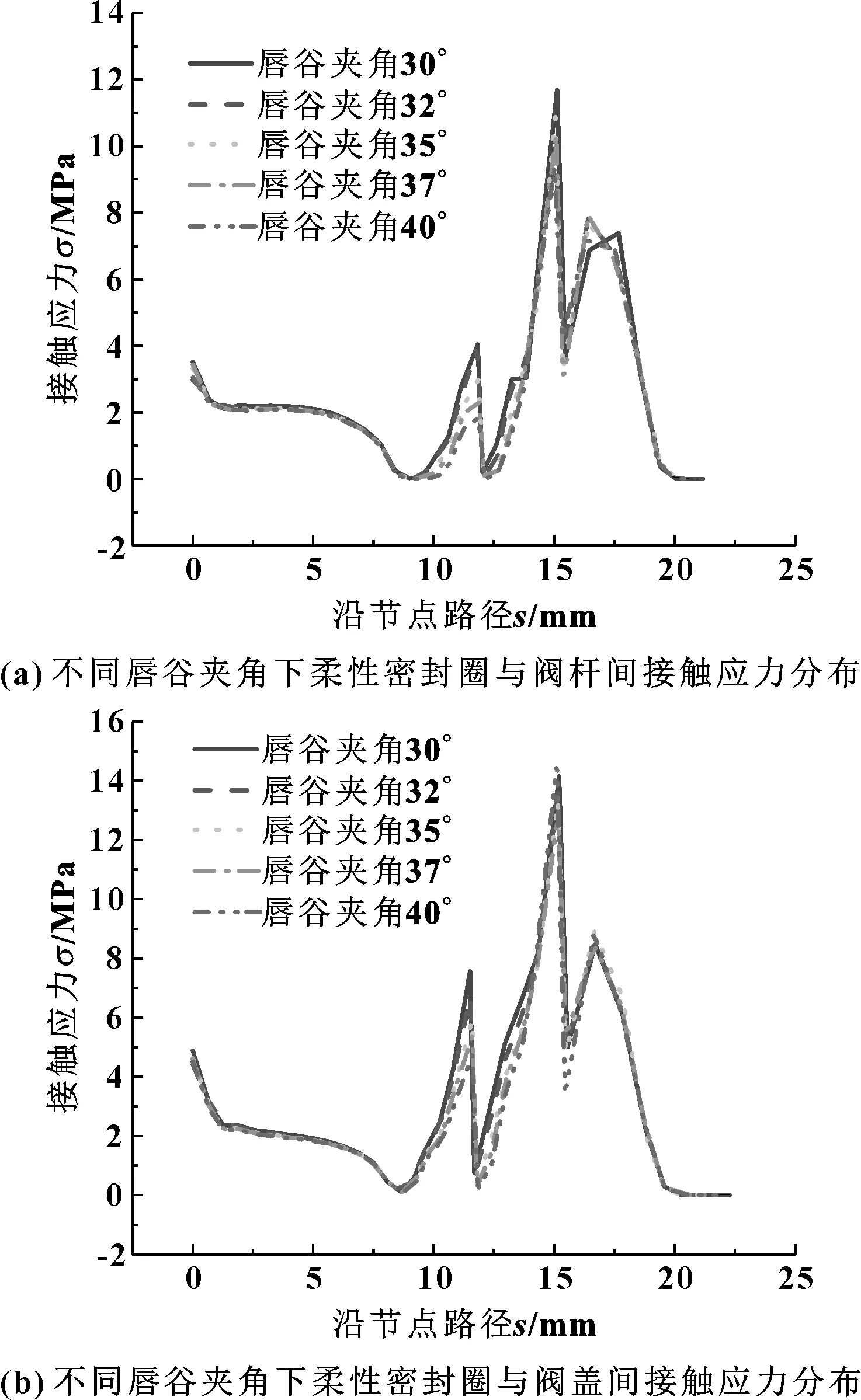

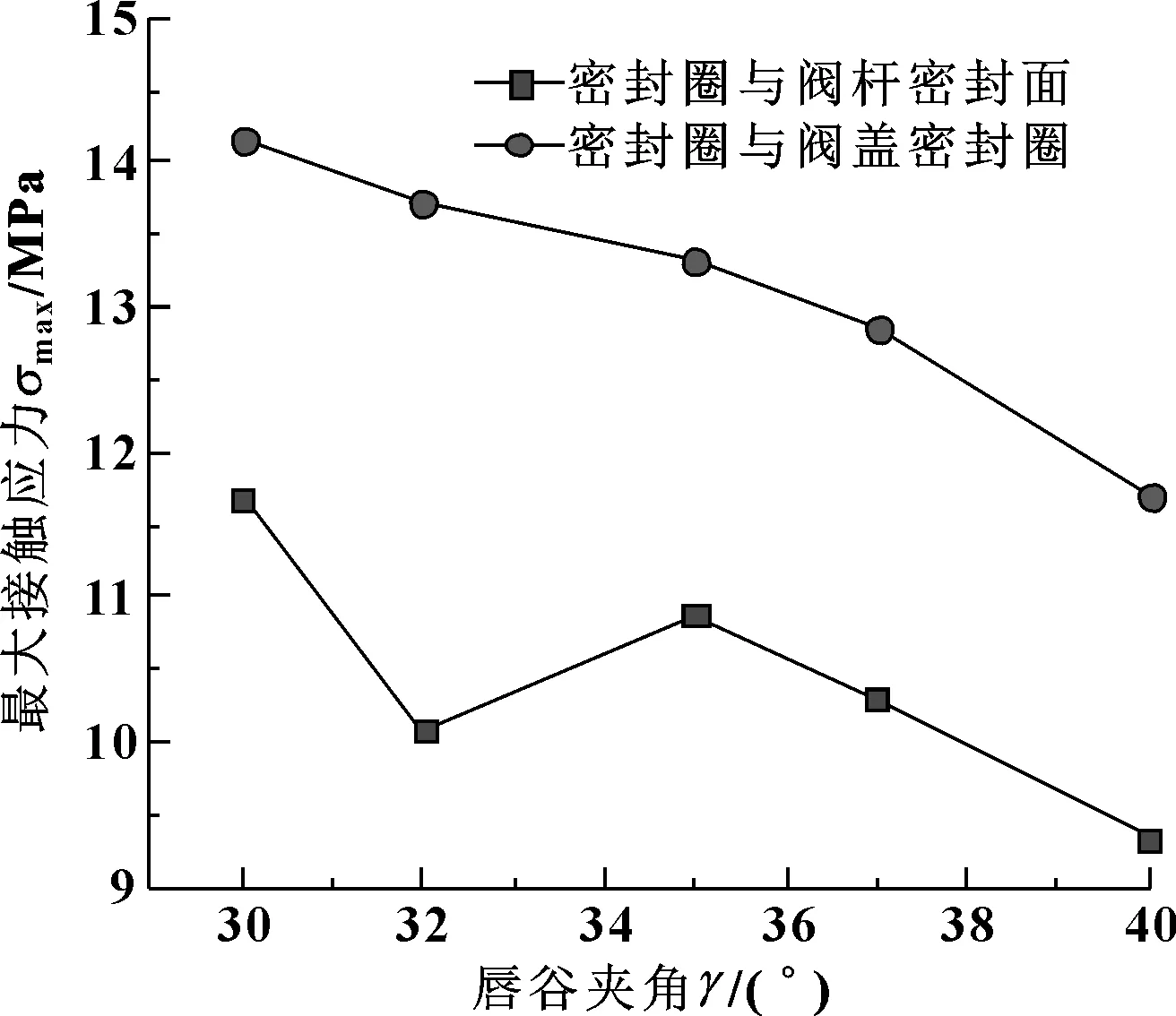

通過改變新型柔性密封圈結構參數中的唇谷夾角γ,并使用有限元軟件ABAQUS分析其對密封圈密封性能的影響,同時對柔性密封圈結構參數γ進行優化。選取唇谷夾角取值范圍為30°~40°,新型柔性密封圈與閥桿、閥蓋壁面的接觸應力分布情況如圖9(a)、(b)和圖10所示。

分析圖9、圖10可得出以下結論:

(1)不同唇邊夾角下密封圈接觸應力分布規律基本相同,接觸應力先減小后增大并相繼出現峰值;唇邊接觸應力峰值均出現在唇邊鋸齒部位;

(2)在55 mm位移載荷下,新型柔性密封圈與閥桿、閥蓋壁面間的最大接觸應力隨著唇谷夾角度數的增大而減小,在所選參數范圍內,當γ=30°時,柔性密封圈與兩側壁面間最大接觸應力最大,最大應力值為14.15 MPa,相較于優化前提高了143%。

圖9 不同唇谷夾角下接觸應力分布曲線Fig 9 Distribution curves of contact stress under different valley angles (a)contact stress distribution between flexible seal ring and stem under different valley angle;(b)contact stress distribution between flexible seal ring and valve cover under different valley angle

圖10 不同唇谷夾角度數下最大接觸應力變化曲線Fig 10 Curves of maximum contact stress under different valley angles

綜合上述分析:密封面間最大接觸應力隨唇邊鋸齒數量、唇邊夾角度數的增大而增大,隨唇谷夾角度數的增大而減小;新型柔性密封圈在唇邊鋸齒數量n=3,唇邊夾角度數α=20°,唇谷夾角度數γ=30°時,密封圈與閥桿、閥蓋壁面間接觸應力最大,最大接觸應力為36.90 MPa。

5 結論

(1)設計了一種新型柔性密封圈,密封圈唇口外側接觸面開有鋸齒狀凸起。

(2)新型柔性密封圈增大了接觸面間接觸應力,密封圈與平板閘閥閥桿、閥蓋間的最大接觸應力為9.90 MPa,比常規Y形密封圈最大接觸應力提高了4.5倍。

(3)對新型柔性密封圈結構參數進行優化,結果表明,密封面間最大接觸應力隨唇邊鋸齒數量、唇邊夾角度數的增大而增大,隨唇谷夾角度數的增大而減小;新型柔性密封圈在唇邊鋸齒數量n=3,唇邊夾角度數α=20°,唇谷夾角度數γ=30°時,密封圈與閥桿、閥蓋壁面間接觸應力最大,最大接觸應力為36.90 MPa,比優化前提高了3.7倍,比常規Y形密封圈提高了15倍,提高了密封圈的密封性能。