重水堆核燃料芯塊制備自動生產線的設計與應用

(中核北方核燃料元件有限公司,內蒙古 包頭 014035)

中核北方核燃料元件有限公司重水堆燃料元件廠,是為了實現重水堆燃料元件國產化,滿足秦山第三核電站兩座728 MW核電站換料節點要求,于2002年12月建成投產的燃料生產線。

其中芯塊生產線工藝技術是從加拿大引進,生產線布局設計是由核工業第五研究設計院完成。芯塊生產線包括成型、燒結、磨削等主要生產工藝,各個工序均相對獨立。由于受當時科技水平和技術條件的限制,整條生產線自動化水平相對較低,主要生產環節以人工操作為主,崗位生產數據也全部依靠人工記錄,勞動強度較大,占用人員數量較多,制約了企業的進一步發展。

為了響應和貫徹國務院發布的“中國制造2025”相關要求,“推進制造過程智能化,在重點領域試點建設智能工廠/數字化車間”。中核北方核燃料元件有限公司重水堆核燃料元件廠立足自身實際,通過整合資源,采用當前數字化生產制造領域的先進技術,率先在芯塊生產線進行了數字化生產線的設計和應用。

1 生產流程及布局設計

芯塊生產線物料流轉環節較多,在各工序上下料過程中,全部為人工操作,工作量較大,勞動強度較高。每個工序均用不同的工裝,導致工裝數量較多,占用了生產現場大量的空間。為了實現整條生產線的自動化生產,首先需要進行生產流程和系統布局設計。

1.1 生產流程設計

生產流程設計包括生產環節的優化和物料裝載方式優化。

1.1.1 生產環節優化

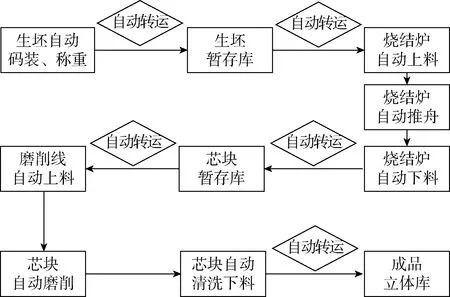

需要優化的生產環節既包括主要工序上料、下料等重復性操作,又包括各工序與庫位之間的物料轉運及儲存操作。圖1為優化后的生產流程。

圖1 自動化生產流程Fig.1 Automatic production process

1.1.2 物料裝載方式

各工序原有的物料裝載方式均不相同,且物料裝載工裝不統一,在原有的基礎上實現流程自動化非常困難。因此,為了實現生產線全流程的自動化,需要對工裝進行標準化,可以減少物料裝載環節,減少工裝種類和工裝數量。在芯塊磨削之前的生產過程中,物料全部以鉬舟的形式進行裝載,取代了之前生坯倒舟、芯塊倒盤的裝載方式。磨削之后芯塊的裝載采用一種新設計的不銹鋼料盤,該料盤四周留有定位孔,用于自動化設備對其進行抓取和翻轉動作。

1.2 系統布局設計

由于芯塊生產線廠房空間相對較小,原有主要設備已無法重新布局,因此在原基礎上,充分考慮,設計出了布局緊湊、較為合理的系統布局。

1.2.1 生產設備布局

在兩臺成型壓機分別增加生坯自動下料工作站,完成生坯自動碼盤、稱重等操作;在燒結爐進料口和出料口分別增加自動上料工作站和自動下料工作站,完成燒結爐的自動上下料、物料稱重等操作;在磨削線上料段和下料段分別增加自動上料工作站和自動清洗下料工作站,完成磨削線的上料、清洗、下料等操作。

1.2.2 物料存儲布局

分別在成型、燒結、磨削工序后面設計了三個智能存儲庫房,用于分別存儲成型生坯、燒結芯塊、磨削芯塊。

1.2.3 物料轉運布局

設計了兩條AGV(自動導引)轉運路線。芯塊生產線前半部分轉運過程中涉及的工作站和庫位點較多,工作節拍較快,因此設置了兩臺AGV車。轉運路線采用閉合環路的方式,既可實現料架工裝的循環轉運,又能保證兩臺AGV車在轉運過程中,能夠合理分配路徑,互不影響。芯塊生產線后半部分設置1臺AGV車,用于完成磨削下料站與自動立體庫、烘干崗位之間的物料轉運及稱重等操作。

中央控制室設置在芯塊生產線廠房的中間位置,便于生產協調和應急響應。

2 自動上下料系統設計

自動上下料系統共包括6臺自動工作站,分別為兩臺生坯自動下料工作站、1臺燒結自動上料工作站、1臺燒結自動下料工作站、1臺磨削自動上料工作站和1臺磨削清洗下料工作站。

2.1 各工作站功能設計

2.1.1 生坯自動下料工作站

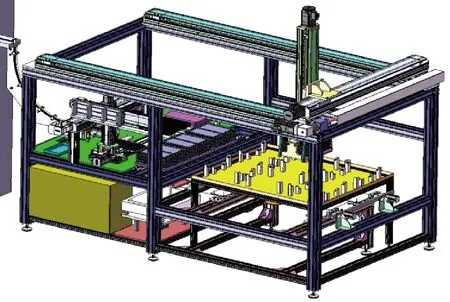

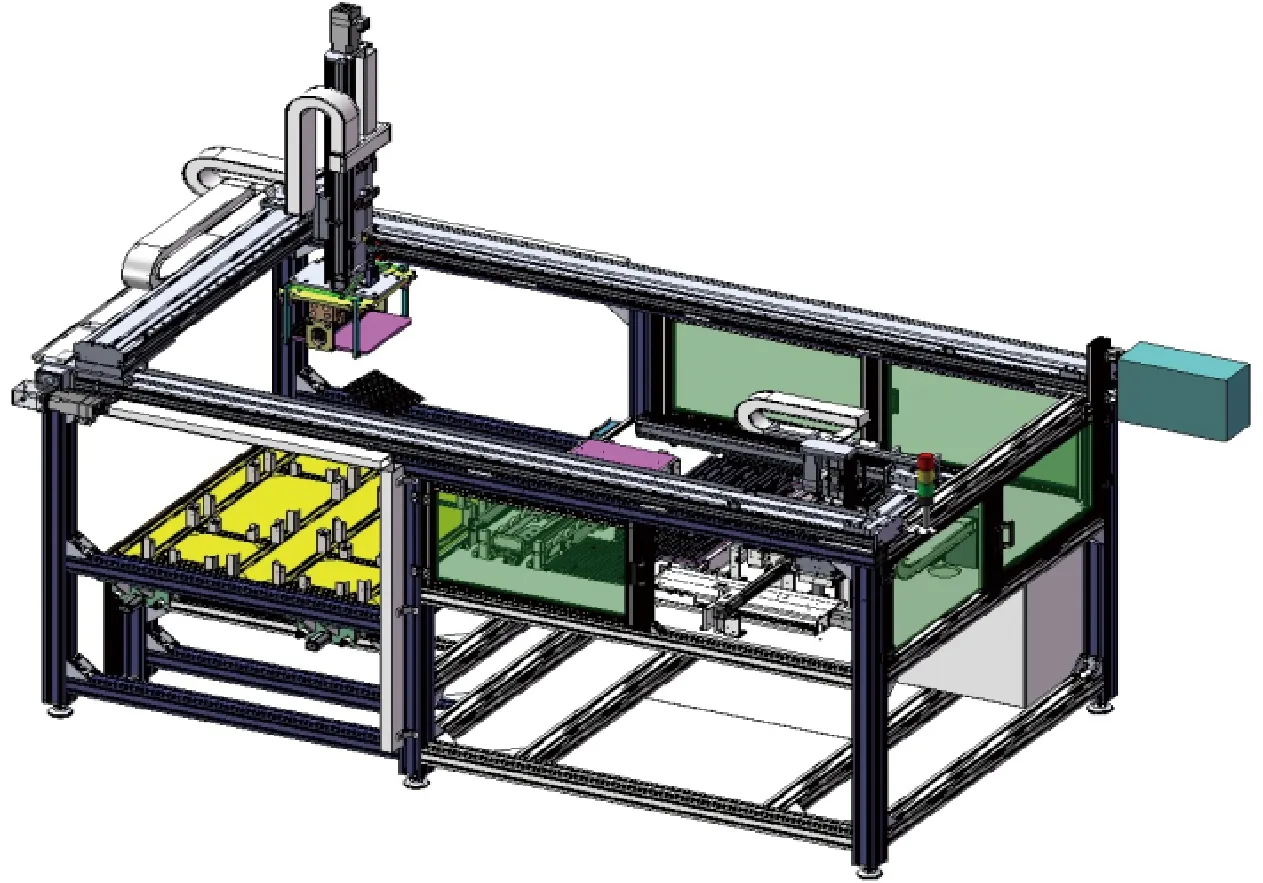

圖2為生坯自動下料工作站,該工作站包括生坯翻轉輸送裝置、裝盤機、舟單元機器人、芯塊機器人、鉬舟板緩存上料機、波紋板緩存上料機、舟單元緩存下料機、抽檢剔料裝置等部分,主要功能是將從成型壓機壓制出的生坯自動碼放在鉬舟板和鉬波紋板上面。

圖2 生坯自動下料工作站Fig.2 Automatic blanking workstation

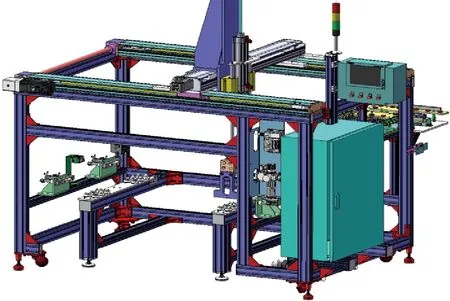

2.1.2 燒結自動上料工作站及自動下料工作站

圖3為燒結自動上料工作站,該工作站由舟單元機器人、舟單元上料緩存機、料架定位平臺及傳輸軌道等部分組成。其主要功能是將轉運料架上的鉬舟進行搬運,自動將鉬舟送至燒結爐上料臺,等待入爐燒結。

圖3 燒結自動上料工作站Fig.3 Automatic sintering feeding workstation

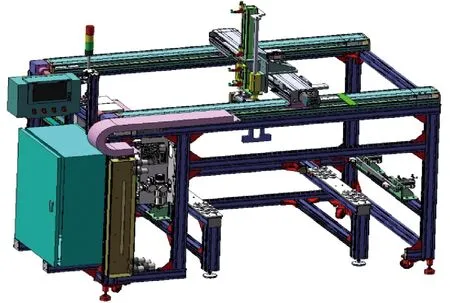

圖4為燒結自動下料工作站,該工作站由傳輸軌道、舟單元機器人、料架定位平臺等部分組成。其主要功能是將從燒結爐出爐的鉬舟進行自動稱重,并搬運至轉運料架上面,完成燒結自動下料任務。

圖4 燒結自動下料工作站Fig.4 Automatic sintering blanking workstation

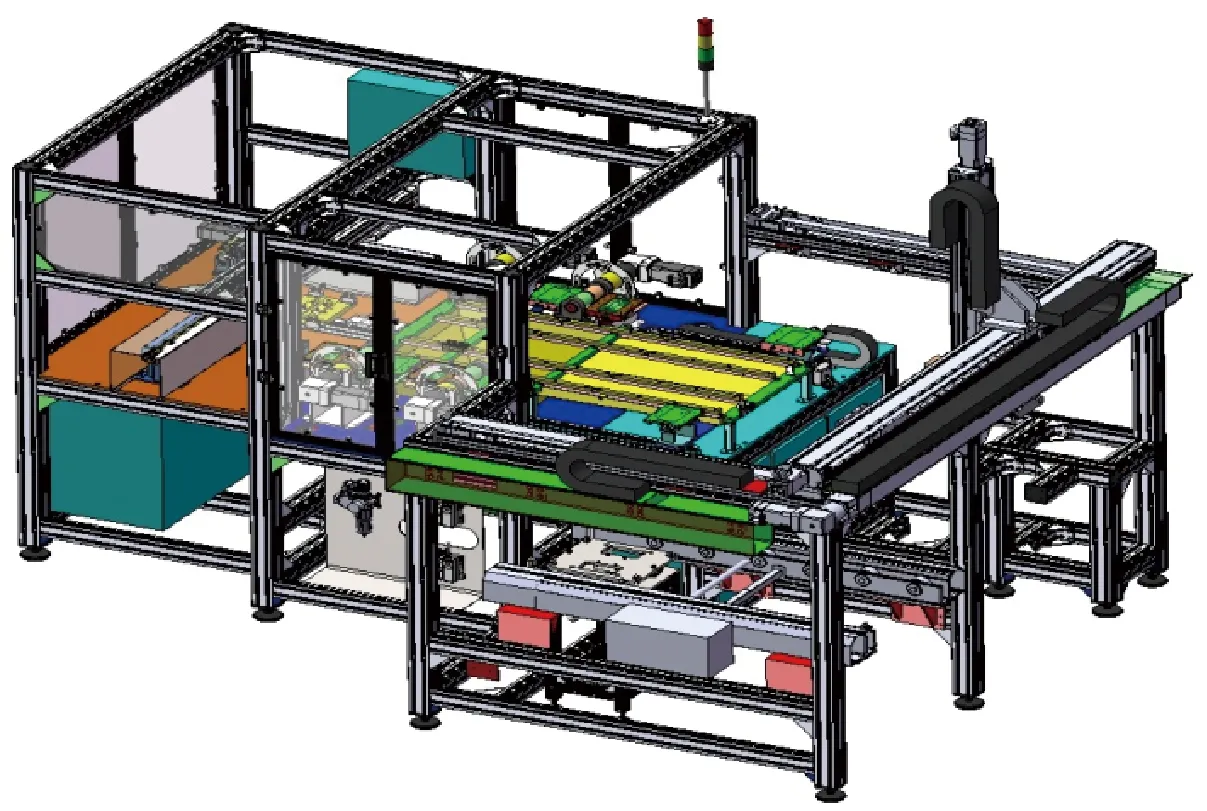

2.1.3 磨削自動上料工作站及清洗下料工作站

圖5為磨削自動上料工作站,該工作站由料架定位平臺、舟單元機器人、芯塊機器人、鉬舟緩存位、工裝緩存位、拆盤機等部分組成。其主要功能是將轉運料架上經過燒結的鉬舟自動拆盤,并再次將鉬舟板及波紋板碼裝在料架上面,實現磨床自動連續上料。

圖5 磨削自動上料工作站Fig.5 Automatic grinding feeding workstation

圖6為磨削清洗下料工作站,該工作站由裝盤機、翻轉清洗機構、料盤機器人、料盤上料軌道、下料位等部分組成。其主要功能將磨削后的芯塊進行自動碼盤和離線刷洗。

圖6 磨削清洗下料工作站Fig.6 Grinding,cleaning and blanking workstation

2.2 電氣控制設計

各個分站的PLC通過以太網、串口、DP、Drive-CliQ、CC-Link等專用接口與本站的觸摸屏、伺服驅動器、讀碼器、機器人控制器、氣缸電磁閥、傳感器等設備連接,以實現本站的信息采集、數據通訊和控制。PLC控制程序使用Rslogix5000軟件進行編寫、上傳和下載。

2.3 人機界面設計

各個工作站的人機界面均采用了AB 2711 PC系列的觸摸屏,操作界面使用Factorytalk View Stutio軟件進行設計。

各個工作站均設計了安全友善且符合人體工程學的人機交互界面(見圖7),實現設備調試、維護操作,自動/手動操作,以及設備故障報警顯示等功能。

圖7 人機操作界面Fig.7 Man-machine operation interface

系統具有手動和自動兩種操作模式,兩種操作模式可以在操作面板上互相轉換。在自動操作模式下,設備連續自動運行;在手動操作模式下,允許授權用戶對每一個受控元件進行手動操作。

3 物料轉運及存儲系統設計

3.1 物料轉運系統

芯塊生產線各工序與庫位之間的物料轉運采用了AGV系統,主要負責生坯轉運循環、熟坯轉運循環、成品轉運循環等工作。

3.2 物料存儲系統

物料存儲系統共包括3個存儲庫房,分別為生坯暫存庫、芯塊暫存庫、成品暫存庫。通過設置這3個庫房,使各工序之間可以存放足夠的緩存物料,增強了生產線的柔性,使生產控制方式更加靈活。3個存儲庫房依托中央控制系統,均具有自動出入庫、庫位信息自動更新等功能。

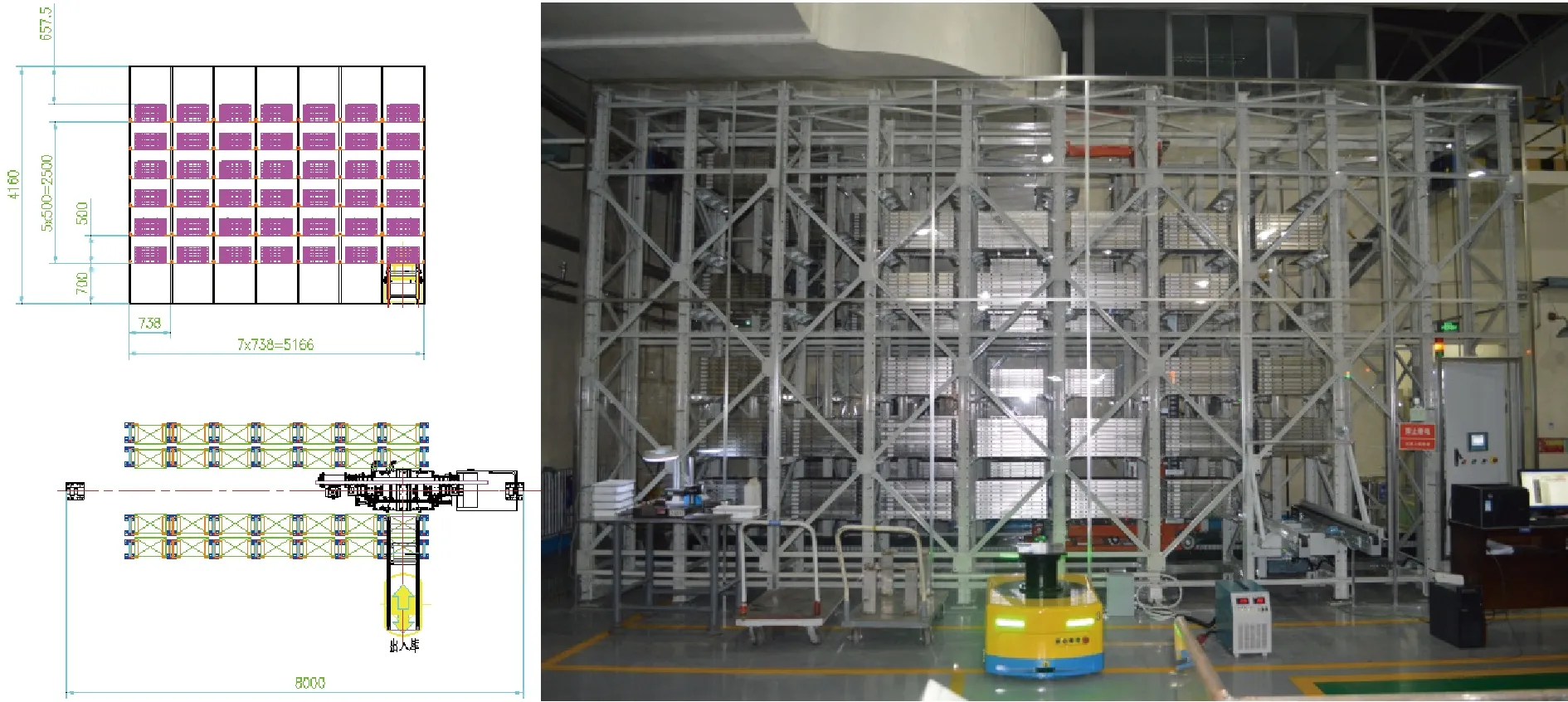

圖8 自動立體庫房Fig.8 Automatic stereoscopic warehouse

成品暫存庫由于存儲量較大,為了節省現場空間,便于生產控制,采用了自動立體存儲庫房。該庫房設置有一個巷道和一臺堆垛機,共有4排7列6層,堆垛機的承載重量不低于200 kg。

自動立體庫房電氣控制系統采用西門子的PROFINET工業以太網及PROFIBUS現場總線。自動立體庫房控制系統與中央控制系統通過以太網連接,采用OPC協議進行通訊實現信息交互。自動立體庫房具有多種操作模式,既可以通過信息交互進行全自動出入庫操作,又可以根據實際情況進行半自動模式、手動模式、維修模式等操作。

4 中央控制系統設計

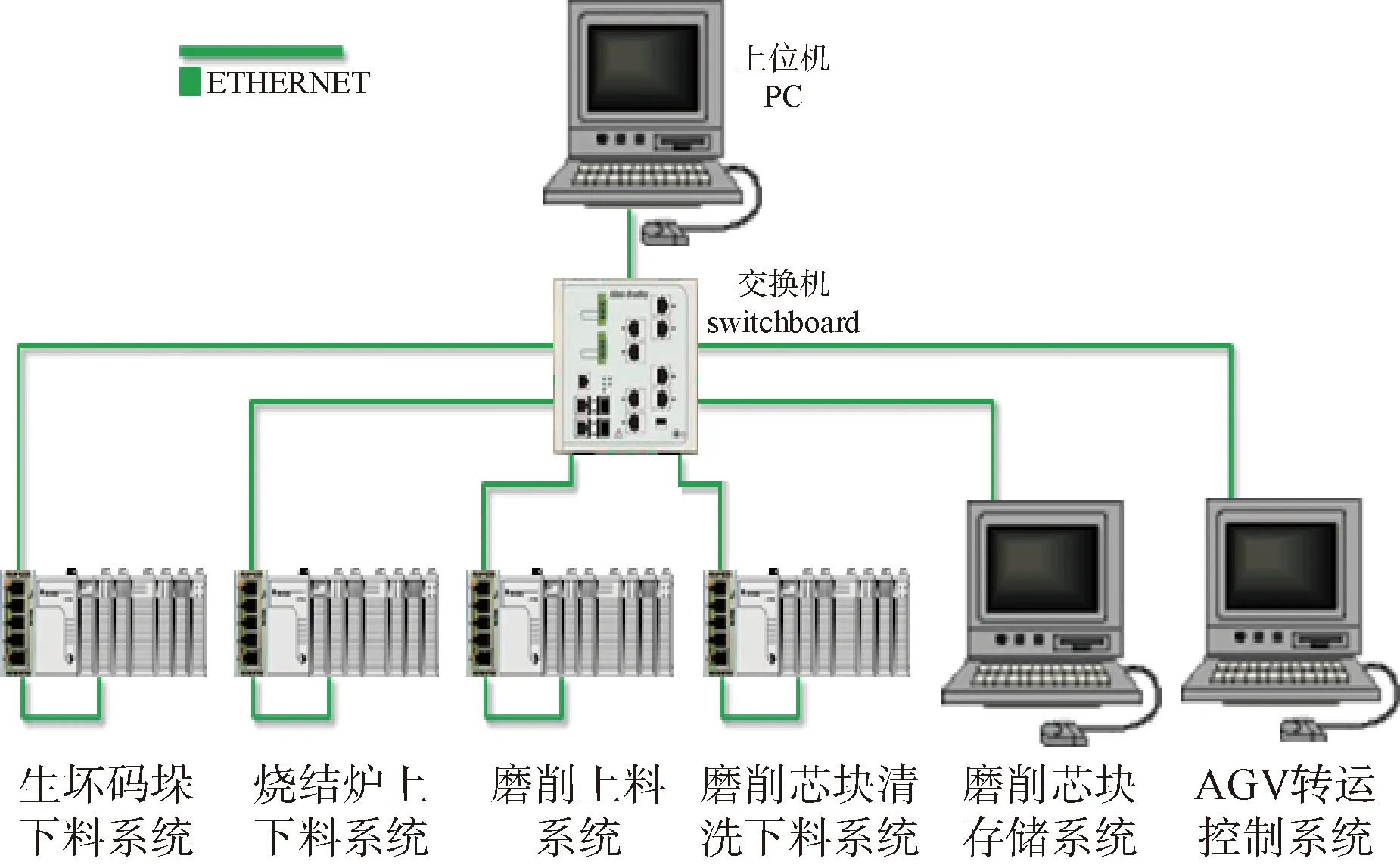

圖9為中央控制系統連接圖。中央控制系統上位機通過以太網與各個分站的PLC進行連接,通過實時的數據通訊和備份并監控生產線的運行及生產狀況,方便上層管理人員的綜合管理工作。通過中央控制系統可以實現生產數據采集、生產調度、信息管理、生產線監控等功能。

圖9 中央控制系統連接圖Fig.9 Connection diagram of central control system

4.1 生產數據采集

芯塊生產線的生產數據主要包括物料狀態信息和設備運行信息。

每個轉運料架和不銹鋼料盤上均有一個唯一的二維碼,每個工作站均設計有掃碼識別設備,在各工序生產過程中,可以實現物料生產信息的有序流轉。

通過各個工作站的PLC,可以實時將生產信息和設備狀態信息與中央控制系統進行信息交互,實現數據采集和備份,為生產調度和監控、信息管理提供原始數據。

4.2 生產調度系統

在芯塊生產線中,生產調度系統為指揮中心,將各個設備的指令進行匯總分析,并發出相應執行指令,從而使整條生產線的設備能夠協調配合、有序運轉,圖10為調度系統界面。

圖10 調度系統界面Fig.10 Scheduling system interface

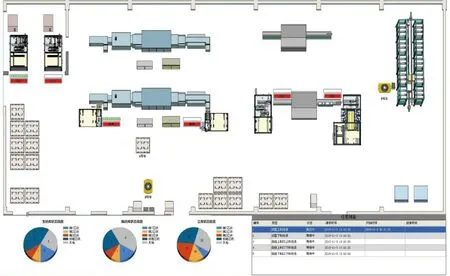

4.3 監控系統

以信息采集系統實時采集到的生產信息、庫存信息、AGV工作信息等生產數據為基礎,采用仿真模擬技術建立了一個完整的芯塊生產線監控界面。該監控界面(見圖11)在芯塊生產線中央控制室的大屏幕進行顯示,大屏幕由四個55 inch(等于139.7 cm)窄邊液晶屏拼接而成。

圖11 監控系統界面Fig.11 Monitoring system interface

監控界面共包括三個部分,其中生產狀態部分可以實時顯示各個自動工作站的工作狀態和工作進度、每臺AGV的移動位置,庫房存儲部分可以實時顯示各個庫房內的物料數量和物料基本信息等,調度任務部分可以實時顯示當前調度系統中正在執行和即將執行的調度任務。

通過該監控系統的開發和應用,生產線控制和監控更加直觀。

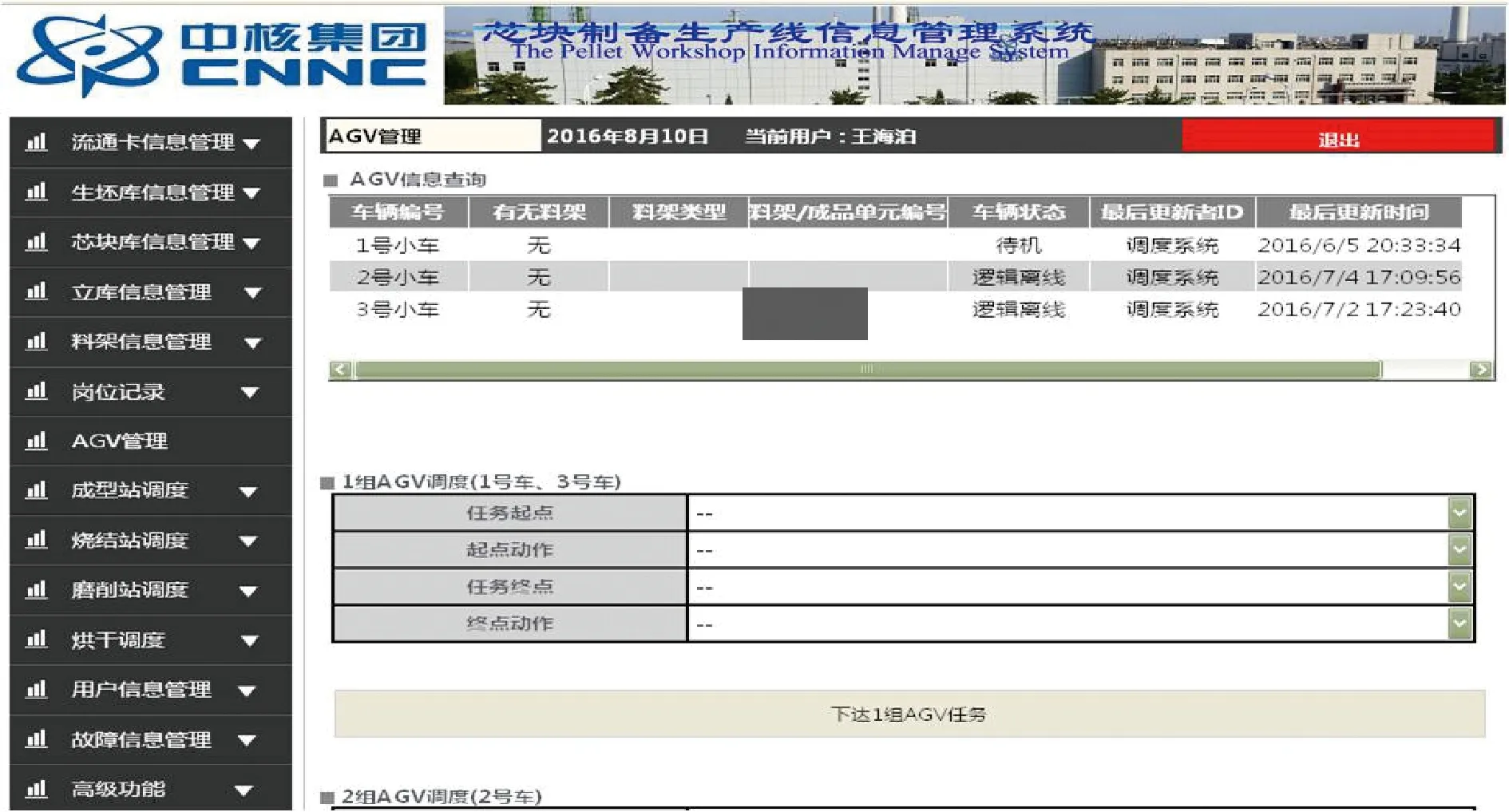

4.4 信息管理系統

信息管理系統(見圖12)為生產線信息的存儲和管理中心。該系統采用了Web界面設計,整個操作界面非常簡潔,便于人員操作。

圖12 信息管理系統Fig.12 Information management system

信息管理系統使用前,需通過授權賬號進行登錄。為了明確分工,突出層級管理,共設置了三個權限級別,分別為“普通用戶”“管理員”“超級管理員”,其中“超級管理員”可以使用系統的全部功能,“管理員”可以使用刪除功能以外的大部分功能,“普通用戶”僅可以查詢,無法修改信息。

信息管理系統共設置了14個一級菜單和51個二級菜單,可以實現芯塊制備流通卡管理、庫房管理、工裝管理、AGV管理、崗位調度管理、用戶信息管理、運行故障查詢和處理等功能。

5 自動化生產線應用

芯塊制備自動化生產線系統于2016年2月投入應用,其主要功能也已經得到了充分的驗證。該系統的應用大大提升了重水堆核燃料元件生產線的自動化和信息化水平,主要表現為:

1)生產線自動化水平明顯提高。通過自動工作站的研發和應用,實現了關鍵工序的自動上下料,通過建立AGV轉運系統和自動存儲系統,實現了芯塊生產線物料的自動轉運和儲存,大大降低了重復性勞動的工作量,降低了勞動強度。

2)生產線基本實現了信息化。通過建立中央控制系統,芯塊生產線實現了生產信息自動采集、存儲和處理,規范了生產管理。

3)生產線實現了一體化控制。以中央控制系統為中樞,以各工作站、AGV轉運系統、自動存儲庫房為執行機構,芯塊生產線成為了一個協同配合、有效運轉的整體,簡化了生產環節,優化了生產過程,使生產線運行效率更高。

該數字化生產線系統的研制,對我國核燃料制造行業的數字化建設起到了一定的引領和示范作用,為未來實施智能制造打下了堅實的基礎。