汽車某型號螺母腐蝕原因分析研究

宋偉偉 周曉煒 李 梅

(北京奔馳汽車有限公司,北京 100176)

本文通過顯微鏡觀測、中性鹽霧試驗和掃描電子顯微鏡對相關批次螺母進行了測試研究,評估了其余良好螺母的使用性能及分析了腐蝕發生的原因,為汽車用螺母的腐蝕問題分析研究提供了案例參考。

0 引言

螺母作為緊固件連接是汽車常用的連接方式之一,通過螺紋連接使汽車零部件之間裝配貼合緊密,具有裝配方便、穩定牢固和零部件拆裝方便等優點[1]。螺母緊固件是汽車重要的零部件,關鍵部位的緊固件涉及車輛的安全和可靠性,由于腐蝕而發生的緊固件破壞可能引發安全問題,因此,螺母的防腐蝕性能具有重要作用[2]。

我公司所用的某型號進口螺母在開箱使用時發現不同程度的腐蝕現象,腐蝕嚴重的批次數量甚至達到20%,腐蝕主要集中在螺母內螺紋處,螺母頂端和側面也有少量腐蝕點,給后期汽車組裝使用帶來質量安全隱患,相關技術人員對有腐蝕的螺母樣件進行了封存。為了評估其余良好螺母的使用性能和分析腐蝕發生的原因,特在實驗室進行了一系列評估和分析試驗。本文通過顯微鏡觀測、中性鹽霧試驗和掃描電子顯微鏡對某型號螺母的使用性能和腐蝕原因進行了評價和分析研究。

1 實驗材料與方法

1.1 材料和儀器

試驗樣品為進口某型號螺母,外表面采用鋅鎳合金鍍層防腐,現有螺母樣品三個批次,其中第3批次腐蝕數量較多,約占20%的比例,第4批次腐蝕數量少,第6批次基本無腐蝕。中性鹽霧試驗用溶液為分析純氯化鈉和去離子水配制,試驗儀器分別為富奇VSC1000鹽霧試驗箱、基恩士VHX-1000顯微鏡、蔡司Axio Scope A1顯微鏡和Quanta FEG 650型掃描電子顯微鏡,顯微鏡觀測樣品的制備采用司特爾鑲嵌機和磨拋機。

1.2 實驗方法

采用顯微鏡觀測螺母樣品腐蝕區域的形貌,選擇有腐蝕的螺母和外觀良好的螺母樣品,將其沿縱向切割開,鑲嵌制樣,對橫截面依次進行打磨拋光,然后采用顯微鏡觀測螺母樣品橫截面,測量和對比螺母表面鍍層的厚度。

將良好螺母和有腐蝕的螺母分別放入鹽霧試驗箱,按照標準ISO 9227-2017的中性鹽霧要求進行試驗[3],試驗周期為720h,試驗結束后觀察樣品表面形貌,評估螺母樣品在中性鹽霧下耐腐蝕的能力。根據公司標準DBL 9440-2017中的要求,720h中性鹽霧試驗后不發生鐵基材的腐蝕。

選擇有腐蝕點的螺母和外觀良好的螺母樣品,采用Quanta FEG 650型掃描電子顯微鏡觀測螺母的內螺紋表面形貌,比較兩種螺母樣品內螺紋表面的差異。

2 結果與討論

2.1 顯微鏡觀測

螺母的腐蝕主要集中在內部螺紋的表面,腐蝕輕微的螺母內螺紋表面形貌如圖1所示,螺紋表面局部區域呈現暗斑的狀態,尚未出現腐蝕到達鐵基材的現象,在有些局部區域,內螺紋表面可以看到鐵基材的腐蝕現象。

圖1 螺母內螺紋區域形貌

選擇腐蝕嚴重的螺母樣品,將螺母沿縱向切開,采用顯微鏡觀察內螺紋區域腐蝕形貌如圖2所示,從圖中可以明顯看出鐵的腐蝕現象,局部有腐蝕產物的堆積,說明腐蝕已達到鐵基材,呈腐蝕失效狀態。

將切割開的螺母樣品進行鑲嵌制樣,打磨拋光后如圖3所示。在螺母內外表面選擇鍍層厚度的測量點如圖4所示,從三個批次的螺母中分別抽取樣品進行鍍層厚度測量。

圖2 螺母內螺紋區域腐蝕

圖3 鑲嵌的螺母磨拋制樣

圖4 鍍層厚度測量點示意圖

在顯微鏡下,觀察螺母樣品的橫截面,樣品與鑲嵌填料之間、鍍層與基材金屬之間均有較為明顯的分界輪廓,可以據此測量螺母表面鍍層的厚度,螺母橫截面鍍層厚度測量示意圖如圖5所示。

螺母內螺紋位置1和2兩處的分界難以分辨,采用顯微鏡無法測量此兩處鍍層的厚度,其它位置鍍層厚度測量結果如表1所示。

根據公司標準DBL 9440-2017中的規定[4],鍍層的厚度應該在8~15μm,從測得數據可以看出,發生腐蝕的螺母樣品表面鍍層厚度達不到標準要求,腐蝕數量較多第3批次螺母,表面鍍層厚度最小。在良好的螺母樣品中,第3批次螺母的鍍層厚度也低于其它兩批次,基本無腐蝕的第6批次螺母,表面鍍層的厚度多數達到了標準要求上限。由鍍層厚度測試結果可知,不同批次樣品質量控制有差異,應該查明生產過程中的不穩定因素并予以消除。鍍層厚度達不到標準要求,且在樣品表面鍍層厚度分布不均勻,容易導致螺母表面局部缺陷而優先發生腐蝕。

表1 螺母表面的鍍層厚度

圖5 螺母橫截面鍍層厚度測量圖

2.2 中性鹽霧試驗

在三批次樣品中選擇外觀良好的螺母,分別編號3~1至3~5,4~1至4~4和6~1至6~5,在第3批次、第4批次螺母中選擇有較小腐蝕點的螺母,分別編號3~6至3~10和4~5至4~8。經過720h中性鹽霧試驗后,樣品表面形貌如圖6~8所示。

圖6 第3批次螺母樣品中性鹽霧試驗后形貌

圖7 第4批次螺母樣品中性鹽霧試驗后形貌

圖8 第6批次良好螺母樣品中性鹽霧試驗后形貌

從圖6(b)和圖7(b)可以看出,有腐蝕點的螺母經過鹽霧試驗的加速腐蝕后,樣品腐蝕均變得更加嚴重,呈完全腐蝕失效狀態。從圖6(a)和圖7(a)可以看出,在所選擇的良好螺母樣品中,第3和4批次中各有一個樣品發生了嚴重腐蝕,說明螺母外觀雖良好,但表面鍍層也存在薄弱缺陷區域,在鹽霧試驗加速腐蝕條件下,發生了腐蝕失效,因此第3、4批次中的良好螺母在應用時有發生腐蝕的風險。其它良好螺母樣品表面均呈現鋅鍍層的白色腐蝕特點,尚沒有腐蝕到鐵基材,符合公司標準DBL 9440~2017的720h中性鹽霧試驗后鐵基材無腐蝕的要求。從圖8可以看出,第6批次的良好螺母均沒有出現鐵基材腐蝕現象,這是由于其表面鍍層良好,防腐蝕效果好。

2.3 掃描電子顯微鏡測試

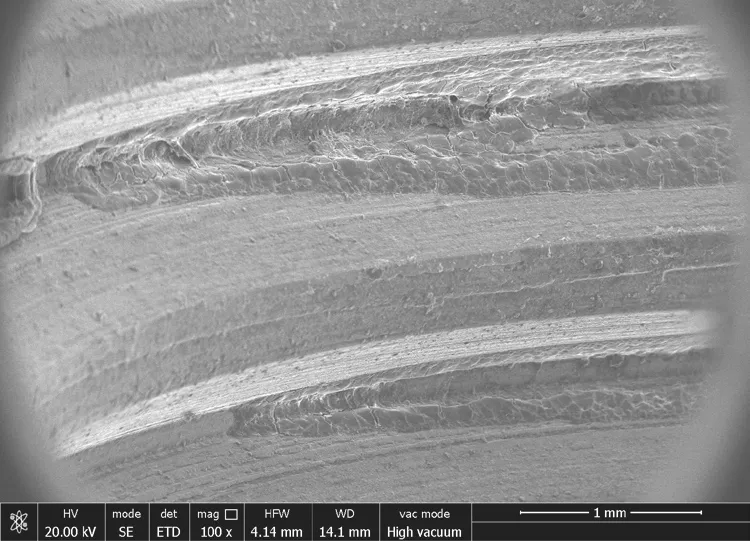

第3批次良好和有腐蝕點的螺母樣品內螺紋形貌如圖9和圖10所示,第4批次良好和有腐蝕點的螺母樣品內螺紋形貌如圖11和圖12所示。

圖9 良好螺母內螺紋形貌

圖10 有腐蝕點螺母內螺紋形貌

從圖9和圖11中的電鏡圖可以看出,良好螺母的內螺紋表面較為光滑平整,鍍層在基材表面較完整覆蓋,沒有發現明顯的局部缺陷。從圖10和圖12中的電鏡圖可以看出,有腐蝕點螺母的內螺紋有鍍層剝落現象,基材表面出現局部缺陷區域,在運輸儲存及應用中螺母內螺紋表面容易發生腐蝕問題。

圖11 良好螺母內螺紋形貌

圖12 有腐蝕點螺母內螺紋形貌

進口零件螺母需要經過較長時間的海上運輸,在運輸過程中不僅要防止螺母之間的碰撞對表面鍍層造成的損傷,還要考慮運輸環境有高溫、高濕和海洋大氣環境等強腐蝕因素[5],因此在螺母零件運輸包裝時可采用密封緩沖、加氣相緩蝕劑或干燥劑等防護措施,零件在工廠倉庫儲存時,要關注和控制倉庫的濕度和溫度等環境因素,為零件儲存營造適宜的環境。

3 結論

(1)螺母腐蝕嚴重的區域已達到鐵基材,根據所抽樣品測得鍍層厚度,發生腐蝕的螺母樣品表面鍍層達不到公司標準要求,不同批次螺母樣品表面鍍層有差異,螺母生產過程中存在質量不穩定的問題;

(2)中性鹽霧試驗結果顯示,有腐蝕點的螺母試驗后呈完全腐蝕失效狀態。在所選的良好螺母中也有樣品發生了腐蝕失效現象,說明其表面鍍層存在薄弱缺陷區域,在應用中有發生腐蝕的風險;

(3)兩種螺母的內螺紋表面電鏡圖顯示,良好螺母的內螺紋表面鍍層在基材上完整覆蓋而無明顯局部缺陷,有腐蝕點螺母的內螺紋表面鍍層有剝落現象,從而出現局部缺陷區域,容易發生腐蝕問題。