ZF8000/20/38型液壓支架伸縮梁頂雙向鎖改進

周 軍,李 程

(潞安集團 余吾煤業公司,山西 長治 046103)

隨著綜采技術的發展,液壓支架的應用使頂板支護、工作面割煤和輸送機推移等工序實現了機械化,在生產過程中,當采煤機滾筒割過煤后或頂板煤墻出現片幫時,為使暴露的頂板得到有效支護,液壓支架設計了伸縮梁機構,以維護裸露的頂板,避免或減緩架前冒頂事故,但在移架過程中,由于煤墻條件等問題,伸縮梁往往不能及時收回,就會導致伸縮梁前端插板或長桿、短桿損壞,進一步導致逼幫板不能有效支護煤墻,給正常的生產及檢修作業帶來困難,為此,對伸縮梁千斤頂雙向鎖改進為浮動雙向鎖,以更好的保證綜采工作面的高產高效。

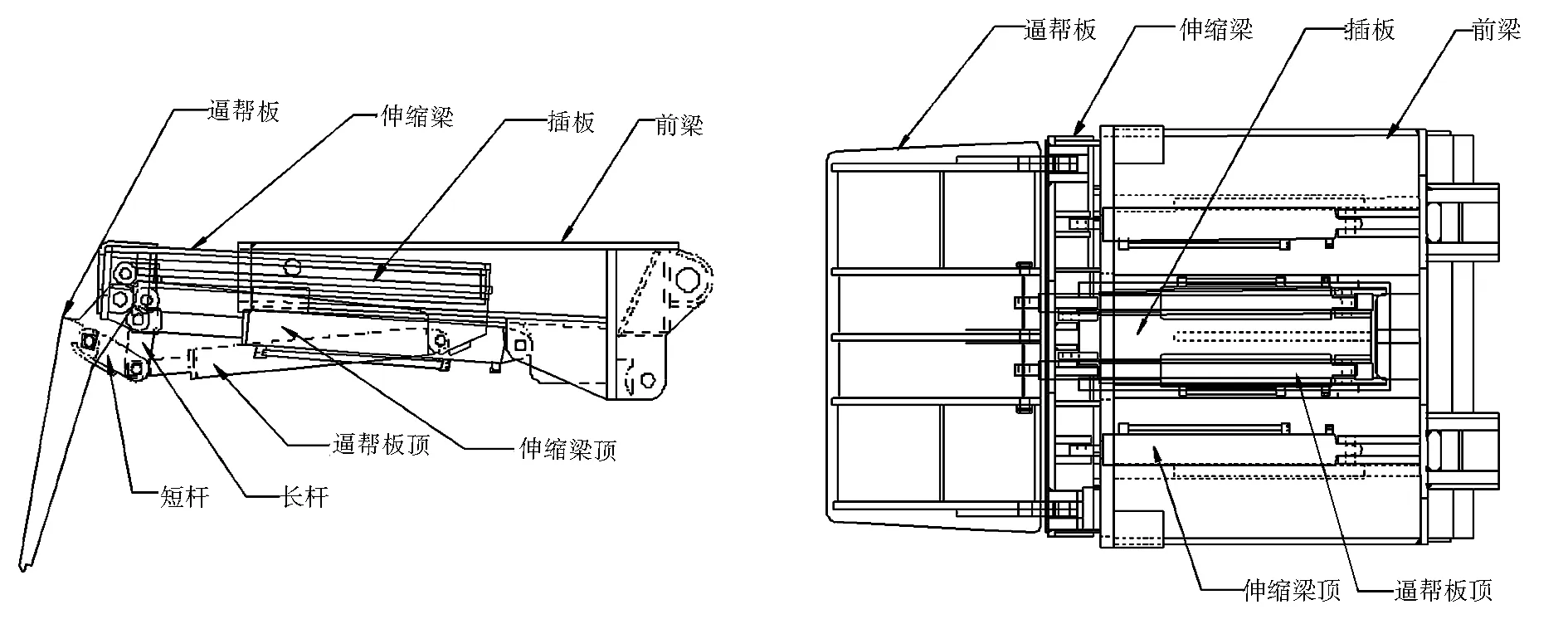

1 ZF8000/20/38液壓支架前探梁

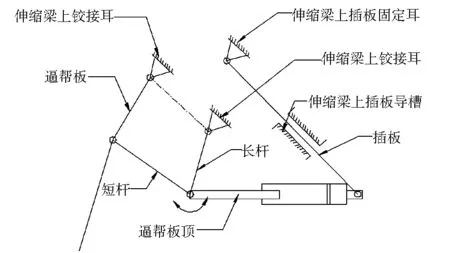

前探梁整體結構如圖1所示,主要由前梁、伸縮梁、插板、逼幫板、短桿、長桿、逼幫板頂、伸縮梁頂組成;當伸縮梁頂動作時,帶動伸縮梁與插板共同在前梁框架導槽內移動,實現伸縮梁的移動;當逼幫板動作時,以逼幫板頂作為驅動、插板作為逼幫板頂的支撐部件,由伸縮梁、長桿、短桿、逼幫板共同連接構成小四連桿機構(如圖2),伸縮梁作為機架,逼幫板作為連桿架,起到支護煤墻的作用。

圖1 前梁、伸縮梁、逼幫板結構

2 ZF8000/20/38液壓支架伸縮梁的使用現狀

在生產過程中,當割完一刀煤后,在液壓支架拉架過程中,受煤墻片幫、頂板破碎等情況影響,為避免漏矸,伸縮梁、逼幫板往往會延遲收回,這就導致在拉架時,伸縮梁前端及逼幫板靠煤墻側就會受力過大,一方面,構成小四連桿機構的長桿、短桿也會受力損壞(如圖3),另一方面,支撐逼幫板頂的插板前端很容易受力損壞(如圖4、圖5);進而導致小四連桿機構不再穩定,作為驅動部分的逼幫板頂不能有效動作,逼幫板無法完全打開,進一步導致逼幫板不能有效支護煤墻,通過對余吾煤業公司N1205綜采工作面液壓支架該部位統計,由于插板、小四連桿損壞導致逼幫板無法正常動作的液壓支架占到總數的74%,給正常的生產作業及檢修帶來困難,嚴重制約了綜采工作面的安全生產。

圖2 逼幫板小四連桿機構結構

圖3 小四連桿機構的長桿變形

圖4 伸縮梁前端插板斷裂

圖5 伸縮梁前端插板耳斷裂

3 ZF8000/20/38液壓支架伸縮梁頂雙向鎖改進方案

3.1 雙向鎖改進思路

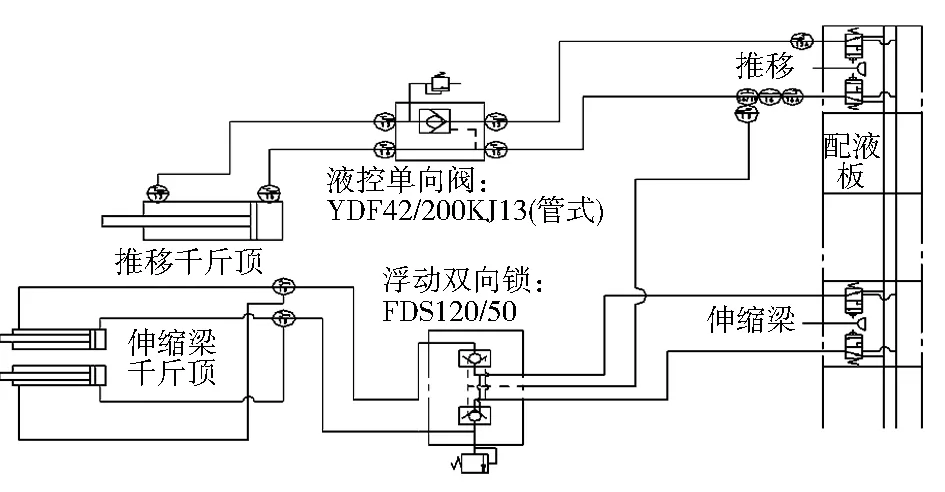

原有ZF8000/20/38液壓支架伸縮梁千斤頂液壓原理如圖6,中間通過雙向鎖的作用來維持千斤頂工作狀態,操作液壓支架上其它操作閥手把時,伸縮梁不會動作,即伸縮梁千斤頂的動作僅可通過伸縮梁操作閥來實現。

圖6 ZF8000/20/38型液壓支架伸縮梁千斤頂液壓原理

通過對伸縮梁使用現狀的分析,逼幫板小四連桿機構的損壞主要是由于在拉架時,伸縮梁不能及時收回,伸縮梁前端受力過大而造成的,因此通過對伸縮梁頂雙向鎖改進,在拉架時,當伸縮梁前端及逼幫板靠煤墻側受力增大到一定程度時,能實現伸縮梁的自動收回,減少該部位受力,進而就可以保證逼幫板小四連桿機構及伸縮梁插板的完好。

3.2 伸縮梁頂雙向鎖改進方案

將伸縮梁頂雙向鎖改進為浮動雙向鎖,如圖7所示。將推移千斤頂回液管串入浮動雙向鎖內,浮動雙向鎖進、回液腔就會聯通,在操作推移頂移架時,當伸縮梁前端及逼幫板靠煤墻側受力時,伸縮梁頂活塞桿處于“浮動”狀態,可以隨伸縮梁的受力情況自由收回,進而實現移架時伸縮梁收回的目的,避免了伸縮梁前端及逼幫板靠煤墻側受力過大。

圖7 改進后伸縮梁千斤頂液壓原理

3.3 浮動雙向鎖結構及工作原理

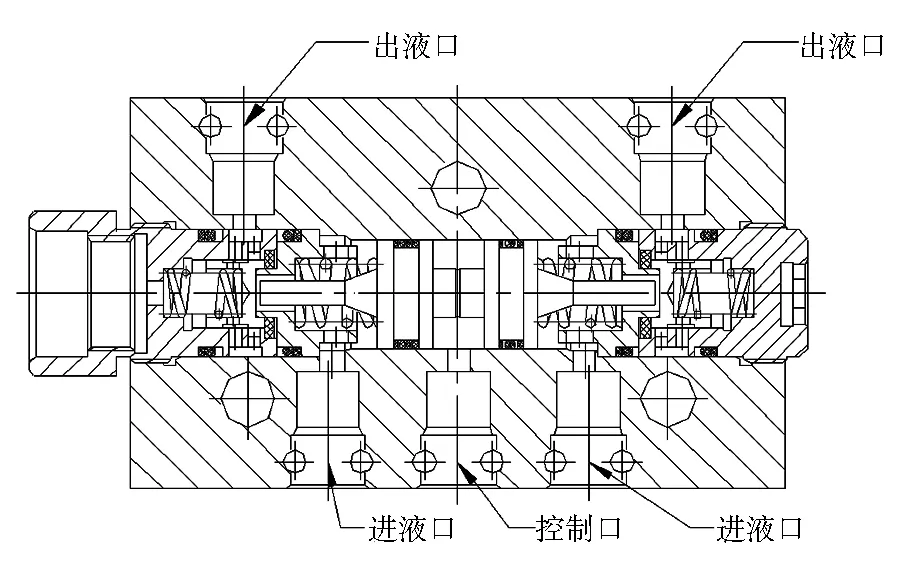

浮動雙向鎖與普通雙向鎖相比,多一個控制口(如圖8),可與操作閥組共同控制液壓支架的平衡,輔助千斤頂工作。當操作閥組處于中位且外力作用結構沒有達到安全閥開啟壓力時,使浮動雙向鎖的兩高壓閉鎖腔卸載連通,可使千斤頂長期保持某種工作狀態,從而使液壓支架在外力作用下起到應有的支撐作用[1]。

圖8 浮動雙向鎖結構

圖9 浮動雙向鎖結構

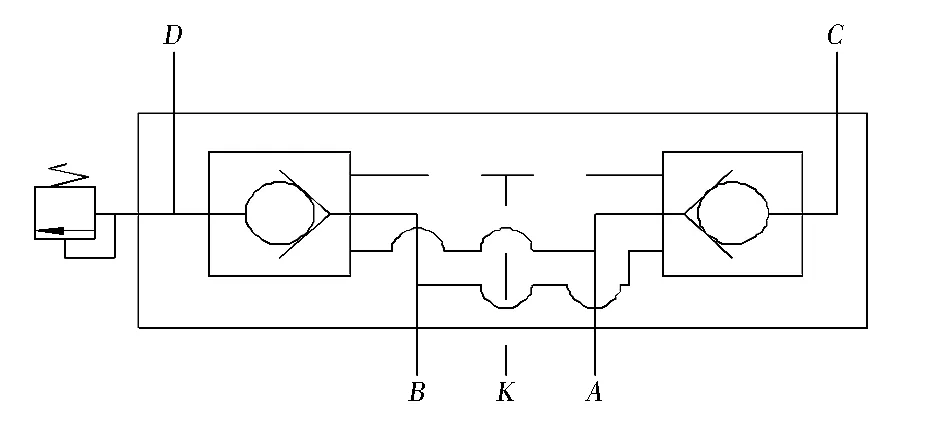

改進后浮動雙向鎖原理如圖9所示,A、B端口與操作手把的進回液管路相連,C、D端口與千斤頂的進回液管路相連,K端口作為控制口與連接推移頂的回液管相連,當推移頂動作時,高壓液由K端口進入浮動雙向鎖內,使其工作,將進回液腔聯通,并與千斤頂進回液管路形成回路,伸縮梁頂活塞桿處于“浮動”狀態,當伸縮梁受力,伸縮梁千斤頂活塞桿就會在外力作用下自由收回,避免了伸縮梁插板在移架時受力損壞。

4 效果與經濟效益

4.1 有效支護

通過伸縮梁浮動雙向鎖的改進,使液壓支架性能更加穩定,使逼幫板的支護更加可靠,有效保證綜采工作面架前煤墻支護,為作業人員進入煤墻工作創造了安全的作業環境,保證了作業人員的安全。

4.2 降本增效

由于改進后插板損壞明顯減少,逼幫板長桿、短桿小四連桿機構損壞明顯減少,有效降低了支架的生產檢修成本,避免了配件的頻繁損壞,起到了降本增效的目的。

通過在井下S2108綜采工作面的應用,伸縮梁插板、逼幫板動作小四連桿機損壞率降到了2%,伸縮梁頂浮動雙向鎖改進取得了明顯的效果,為工作面的高產高效提供了有效保障。