工作面過集中煤柱壓架機理及防治技術(shù)

畢博韜

(神東煤炭集團 石圪臺煤礦,陜西 榆林 719000)

1 工程概況

31201綜采工作面是石圪臺煤礦二盤區(qū)的首采工作面,工作面寬度311.4 m,走向推進長度1 865 m,主采31號煤,煤層平均厚度3.9 m。上覆基巖厚度48~120 m,埋深110~140 m。工作面布置了156架ZY18000/25/45D型掩護式液壓支架,支護強度為1.52 MPa。煤層直接頂為中粒砂巖和砂質(zhì)泥巖,平均厚度4.2 m,基本頂為中、細粒砂巖,平均厚度為12.3 m;直接底為粉砂巖、砂質(zhì)泥巖,平均厚度3.2 m。

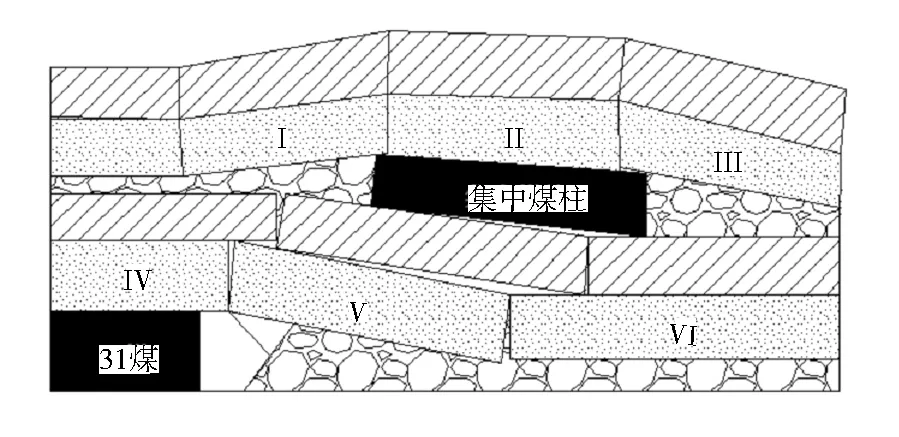

31201工作面上部為2-2號煤層,已經(jīng)被小煤窯偷采,層間距平均34 m。根據(jù)現(xiàn)有資料,上覆存在多個采空區(qū)和多條集中煤柱,開采不詳。工作面上覆采空區(qū)及煤柱賦存情況如圖1所示。回采過程中,通過其中一條集中煤柱時發(fā)生了切頂事故,在約20 s內(nèi),工作面超過100架支架整體下沉,下沉量最大達到1.5 m,事故給礦井安全生產(chǎn)造成了極大損失。為了避免過集中煤柱期間給礦井繼續(xù)造成損失,特對工作面過集中煤柱礦壓機理進行分析,并提出相應(yīng)的防治措施。

2 工作面過集中煤柱壓架機理分析

工作面進入上覆集中煤柱時,頂板移動特征如圖2所示,隨著工作面的回采,31煤層的基本頂巖塊V破斷、回轉(zhuǎn)、垮落,引起上覆集中煤柱發(fā)生破壞,進而造成集中煤柱上方形成的穩(wěn)定頂板巖塊III發(fā)生失穩(wěn),如果基本頂巖塊III的垮落與31煤層基本頂巖塊V的垮落重合,即2號煤層的基本頂同時失穩(wěn)作用于31煤工作面,形成強烈的沖擊,造成工作面壓架。

圖1 31201工作面上覆采空區(qū)及煤柱賦存情況

圖2 工作面進集中煤柱時頂板移動特征

工作面出上覆集中煤柱時,頂板移動特征如圖3所示,隨著工作面繼續(xù)回采,31煤層基本頂巖塊V就會隨著回采開始破斷、回轉(zhuǎn),當(dāng)變形達到一定程度時,會影響到上覆集中煤柱的穩(wěn)定性,當(dāng)集中煤柱破壞失穩(wěn)時,其上方形成穩(wěn)定結(jié)構(gòu)的I、II巖塊發(fā)生失穩(wěn),對下31煤層工作面產(chǎn)生沖擊作用,集中煤柱越寬,其控制的頂板巖層面積越大,形成的沖擊壓力越強,當(dāng)兩煤層基本頂同時失穩(wěn)作用于31煤工作面時,往往會引發(fā)壓架事故。

圖3 工作面出集中煤柱時頂板移動特征

3 過集中煤柱綜合防治技術(shù)

根據(jù)集中煤柱壓架機理分析,結(jié)合工作面上覆集中煤柱的具體情況,通過提前實施爆破、縮短工作面長度并輔以放緩生產(chǎn)組織、合理避壓等措施來防治過集中煤柱期間壓架事故。

3.1 煤柱爆破技術(shù)

從地表采用提前預(yù)裂爆破集中煤柱,對煤柱提前進行弱化失穩(wěn)處理,對煤柱及其周圍頂板提前進行爆破卸壓,使煤柱及其控制的頂板巖層提前破壞、垮落,減弱工作面過集中煤柱期間頂板巖層對工作面造成的沖擊。

由地表向集中煤柱及周邊巖層進行鉆孔、裝藥、爆破。爆破設(shè)計如圖4所示,根據(jù)相關(guān)爆破理論[1-2],計算得出煤柱鉆孔孔深76 m,裝藥長度16 m,單孔藥量560 kg;周邊巖層爆破孔距離煤柱鉆孔間距15 m,裝藥長度10 m,單孔裝藥量350 kg。所有炸藥均選用乳化炸藥。

圖4 爆破設(shè)計示意(m)

3.2 縮短工作面長度

根據(jù)國內(nèi)外學(xué)者研究成果可知[3-5],工作面長度與周期來壓強弱呈正比,工作面長度越長,來壓強度越強,反之來壓強度越弱。為了緩解工作面來壓強度,在31202工作面設(shè)計時將原計劃367 m縮短到180 m,最大限度地縮短工作面長度,降低了覆巖運動破壞范圍和影響程度。

3.3 控制推進速度

控制工作面推進速度,若工作面推進速度較快,基本頂懸頂較大,頂板斷裂釋放的彈性能增大。而減緩工作面推進速度,一方面可以降低儲存在巖層中的彈性能;另一方面可以使集中煤柱提前失穩(wěn),由于失穩(wěn)的位置處于工作面前方實體煤,因此對工作面的影響將大大減弱。

3.4 合理避壓

現(xiàn)場采取避壓、讓壓措施,在通過煤柱過程中要密切關(guān)注工作面壓力情況,當(dāng)工作面礦壓征兆明顯(工作面片幫、漏矸嚴重,煤壁變酥軟,個別區(qū)域出現(xiàn)淋水等),采取停機避壓措施,待工作面頂板周期來壓結(jié)束后或礦壓得到一定程度釋放后再推進,此時上覆集中煤柱上覆穩(wěn)定的巖層發(fā)生劇烈運動、失穩(wěn),工作面基本頂提前斷裂,可大大降低發(fā)生動載礦壓的概率。

4 工程實踐

現(xiàn)場對31202工作面進行縮面處理,工作面由原來367 m縮短到了180 m,配備相同型號的支架,在通過上覆集中煤柱時,壓力明顯下降,壓力峰值集中在12 500~14 000 kN,遠低于31201工作面壓力峰值(超過工作阻力),來壓期間動載系數(shù)為1.37,片幫深度僅為300~400 mm,來壓期間安全閥開啟率僅為40%,立柱未見明顯下沉,整個工作面回采期間并未發(fā)生強烈來壓而造成的壓架事故。

考慮到經(jīng)濟效益等因素,在31203工作面設(shè)計時,并未縮短工作面長度,而是對煤柱進行爆破處理。爆破前后礦壓對比如圖5所示。

圖5 工作面過煤柱期間集中煤柱爆破前后礦壓特征

從圖中可以明顯看出,實施爆破后,過煤柱期間礦壓強度明顯下降。實施爆破后過煤柱期間之周期來壓平均工作阻力為15 578 kN,是未實施爆破時的0.85。實施爆破后,現(xiàn)場礦壓顯現(xiàn)也明顯減輕,來壓期間局部安全閥開啟,片幫范圍縮小,片幫深度為400~500 mm,立柱下沉量僅為300~500 mm。整個過煤柱期間并未出現(xiàn)立柱瞬間下沉現(xiàn)象,安全閥噴射現(xiàn)象。說明提前爆破煤柱對于有效防治壓架效果明顯。

5 結(jié) 語

1) 以石圪臺煤礦31201工作面壓架事故為背景,通過理論分析,得出了工作面進上覆集中煤柱和出集中煤柱時的覆巖移動特點,說明了過煤柱期間壓架機理。

2) 在壓架機理分析結(jié)果的基礎(chǔ)上,提出了提前實施爆破、縮短工作面長度并輔以放緩生產(chǎn)組織、合理避壓等措施來防治過集中煤柱期間壓架事故。

3) 通過現(xiàn)場采用爆破煤柱、縮短工作面長度等措施,過集中煤柱期間壓力明顯減弱,有效避免了壓架事故的發(fā)生。