響應面法優化麻瘋樹籽油加氫催化制備生物航空燃料工藝

王菊華,陳玉保,郝亞杰,李興勇,張 旭,資文華,尹 芳

(云南師范大學 能源與環境科學學院,昆明 650500)

生物航空燃料是一種環境友好型和可再生性的綠色清潔能源,主要由鏈長為8~16的直鏈烷烴和環烷烴組成,還有少量的芳香烴、烯烴等[1]。經國內外學者多年的研究,制備生物航空燃料的工藝技術有費托合成、加氫脫氧、快速熱解及生物化學轉化4種[2-4]。費托合成技術可以減少溫室氣體的排放,但成本非常高[5]。加氫脫氧生成煤油的過程有兩步法和一步法。Verma等[6]采用兩步法加氫催化轉化藻油,得到了32.8%的煤油成分。傅堯等[7]采用改進的兩步法將麻瘋樹籽油轉化為生物航空燃料,得到C13~C19烷烴占80%以上的燃料產物。但Sn?re[8]、Han[9]等發現,脂肪酸甘油酯若直接加氫脫氧會生成大量的水,這會毒害常用的貴金屬或分子篩異構化催化劑,所以需要增加除水的步驟。因此加氫脫氧工藝存在氫耗大、操作復雜等缺點。而一步加氫由于加氫脫羧或脫羰的方式減少了中間產物大量水的生成,催化劑的使用壽命延長,所以是目前國內外普遍認可的較優技術路線[10]。此技術是以動植物油脂為原料,在貴金屬的催化作用下,經加氫脫氧裂化異構化反應得到生物航空燃料。而貴金屬催化劑是將金屬Pt、Pd負載到分子篩上,再通過各種改性制備而成。Lestari等[11]在300℃、1.7 MPa的條件下,以硬脂酸為模型探針,用Pd改性制備的Pd-SBA-15催化劑催化加氫反應,轉化率達到96%。高燕妮[12]利用檸檬酸改性制得的Pt/SAPO-11催化劑催化加氫裂化小桐子油制備生物航空燃料,得到粗產品脫氧率為99.3%,目標產物得率為63.34%。郝亞杰等[13]以麻瘋樹籽油為原料,Pt/SAPO-11為催化劑制備生物航空煤油,得到C8~C16烴比率為71.16%;李興勇等[14]以棕櫚油為原料,Pt/SAPO-11-mp為催化劑制備航空煤油,得到C8~C16烴比率為44.9%。

本文以麻瘋樹籽油為原料,利用經金屬助劑Sn改性得到的Pt/SAPO-11-mp為催化劑,進行一步加氫催化制備生物航空燃料,利用Box-Behnken中心組合實驗設計響應面法得到最佳工藝參數,并檢測分析產品的理化性能指標,為植物油一步加氫催化異構制備生物航空燃料提供工藝參數和技術支持。

1 材料與方法

1.1 實驗材料

麻瘋樹籽油,購于云南省楚雄州,其主要脂肪酸組成及相對含量分別為十六烯酸 0.85%、棕櫚酸17.01%、亞油酸37.23%、油酸39.01%、硬脂酸5.83%、其他0.07%。貴金屬Sn,由云南省貴金屬研究院提供;Pt/SAPO-11分子篩,課題組前期制備[13]。

石油醚、甲醇、二氯甲烷、無水硫酸鈉、濃硫酸,分析純。

MRT-H00521JB高壓微型固定床,課題組自行設計;Clarus 680-Clarus SQ8T氣質聯用儀,美國PerkinElmer公司;DZKW-D-6電熱恒溫水浴鍋;HZQ-C雙層氣浴恒溫振蕩器;分析天平;SHZ-D(Ⅲ)循環水式真空泵。

1.2 實驗方法

1.2.1 催化劑的制備

采用等體積浸漬法將貴金屬Sn負載到Pt/SAPO-11分子篩上,經500℃高溫灼燒6 h,冷卻研磨制成Pt/SAPO-11-mp催化劑。Pt/SAPO-11-mp催化劑在使用前需活化。

1.2.2 生物航空燃料的制備

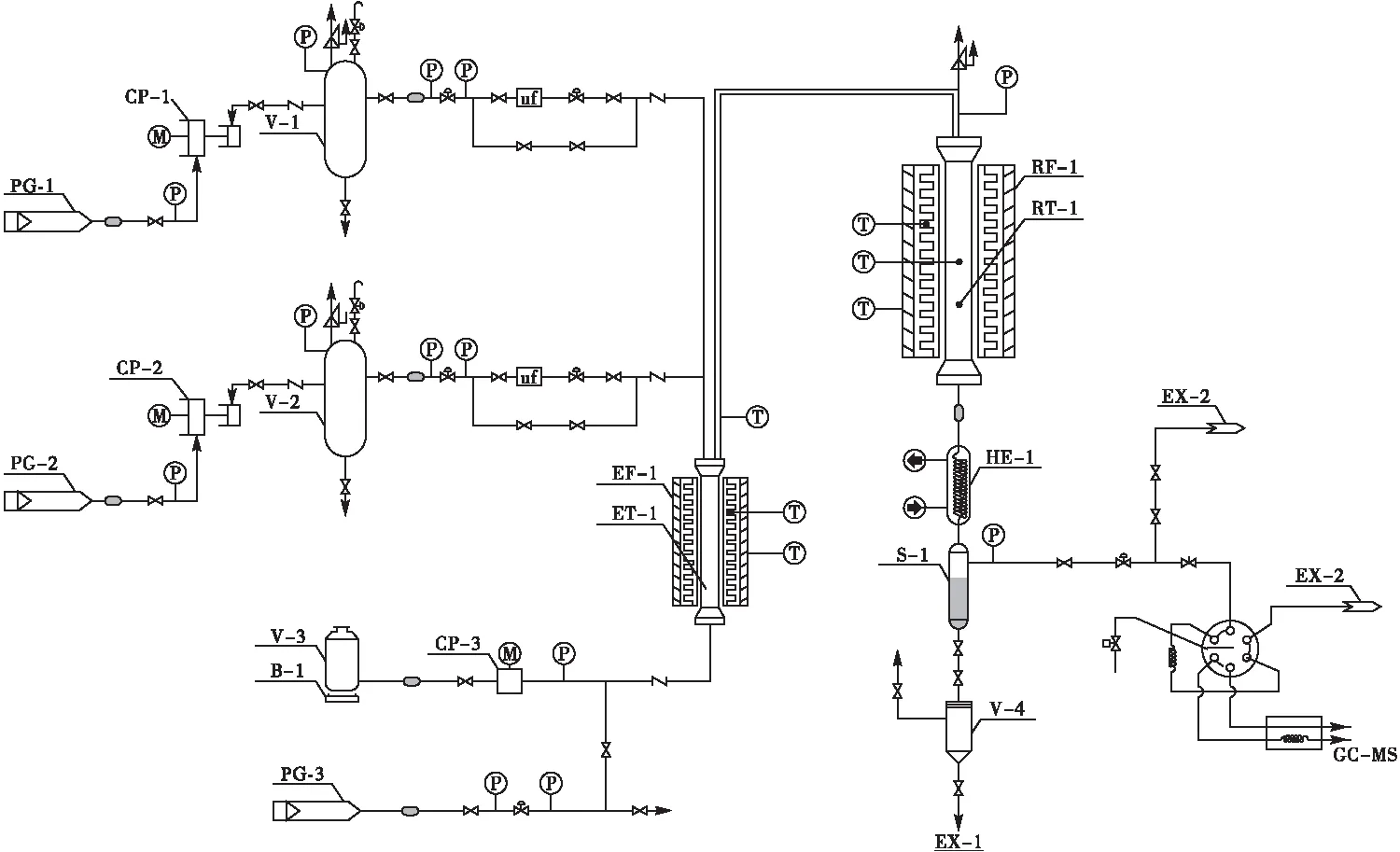

生物航空燃料制備的實驗流程圖見圖1。

注:PG-1.氫氣鋼瓶;PG-2.氬氣鋼瓶;PG-3.氮氣鋼瓶;CP-1.氫氣增壓泵;CP-2.氬氣增壓泵;V-1.氫氣貯罐;V-2.氬氣貯罐;V-3.液體原料貯罐;CP-3.液體原料增壓計量泵;B-1.電子秤;ET-1.汽化混合器;EF-1.預熱爐;RT-1.固定床反應器;RF-1.反應爐;HE-1.冷凝器;S-1.氣液分離器;V-4.液體產物貯罐;EX-1.液體產物出口;EX-2.氣體產物出口。

圖1 生物航空燃料制備的實驗流程圖

在高壓微型固定床反應器內裝填6 mL Pt/SAPO-11-mp催化劑,在氫氣條件下進行320℃、6 h的活化。液態油和氫氣分別經計量泵和質量流量控制器輸送,加熱至反應溫度開始反應。反應產物經冷凝器冷凝后,通過氣液分離器分離,液體產物貯存在貯油罐中,氣體產物進入GC-MS進行檢測,廢氣經酸堿處理排至室外。

1.2.3 考察指標的計算

麻瘋樹籽油的脫氧率(X)按下式計算。

(1)

式中:MT0和MTG分別為麻瘋樹籽油反應前后在體系中的質量分數。

C8~C16烴比率(Y)按下式計算。

(2)

式中:∑Mi為 C8~C16烴類組分占液相產物的質量分數之和。

C8~C16烴異構率(Z)按下式計算。

(3)

式中:∑Mx為異構化C8~C16烴類組分占液相產物的質量分數之和。

2 結果與討論

2.1 單因素實驗

2.1.1 不同反應溫度對催化加氫實驗的影響

在反應壓力5 MPa、空速1.2 h-1、氫油比1 000條件下,探究不同反應溫度對催化加氫后液體產物中烴類燃料組分含量的影響,結果如圖2所示。

圖2 不同反應溫度對產物分布的影響

由圖2可知,隨著反應溫度的升高,脫氧率、C8~C16烴比率及C8~C16烴異構率均呈現先上升后下降的趨勢,但變化程度不同。C8~C16烴比率的變化程度最明顯,C8~C16烴異構率次之,脫氧率的變化程度最不明顯。在反應溫度為400℃時,脫氧率、C8~C16烴比率及C8~C16烴異構率均達到最大值,分別為98.71%、67.69%、34.78%。隨著反應溫度的繼續升高,發生了輕度熱裂解反應,同時高溫阻礙了異構化反應的進行,使得C8~C16烴比率及C8~C16烴異構率均呈現下降的趨勢。綜合考慮,確定最佳反應溫度為400℃。

2.1.2 不同反應壓力對催化加氫實驗的影響

在反應溫度400℃、氫油比1 000、空速1.2 h-1條件下,探究不同反應壓力對催化加氫后液體產物中烴類燃料組分含量的影響,結果如圖3所示。

圖3 不同反應壓力對產物分布的影響

由圖3可知,反應壓力的變化對脫氧率的影響基本可以忽略,但對C8~C16烴比率及C8~C16烴異構率的影響較明顯。隨著反應壓力的不斷增加,C8~C16烴比率及C8~C16烴異構率基本呈現先上升后下降的趨勢。在反應壓力為4 MPa時,C8~C16烴比率和C8~C16烴異構率均達到最大值,分別為71.16%和37.92%。在反應壓力為6 MPa時,C8~C16烴比率有小幅度增加,主要是由于過高的壓力增加了烷烴的裂解率引起的。綜合考慮,確定最佳反應壓力為4 MPa。

2.1.3 不同空速對催化加氫實驗的影響

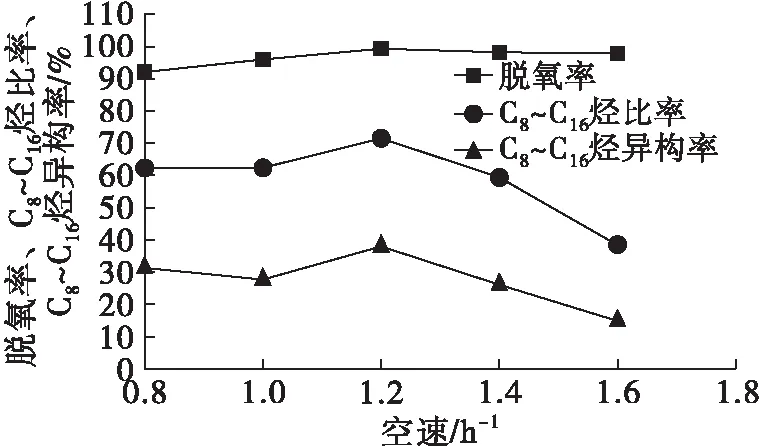

在反應溫度400℃、反應壓力4 MPa、氫油比1 000 條件下,探究不同空速對催化加氫后液體產物中烴類燃料組分含量的影響,結果如圖4所示。

圖4 不同空速對產物分布的影響

由圖4可知,隨著空速的增大,脫氧率、C8~C16烴比率及C8~C16烴異構率基本呈現先上升后下降的趨勢。在空速為1.2 h-1時,脫氧率、C8~C16烴比率及C8~C16烴異構率均達到最大值,分別為99.24%、71.16%、37.92%。空速大于1.2 h-1后,C8~C16烴比率及C8~C16烴異構率明顯下降,這可能是因為提高空速會因停留時間不足而使原料轉化不完全,繼而降低產物收率。綜合考慮,確定最佳空速為1.2 h-1。

2.1.4 不同氫油比對催化加氫實驗的影響

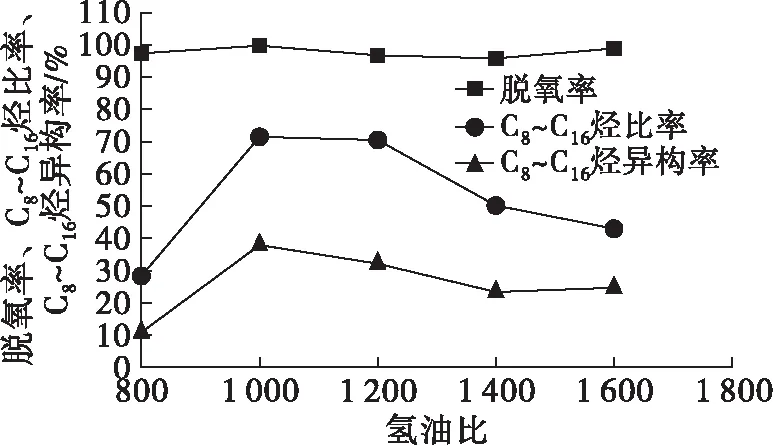

在反應溫度400℃、反應壓力4 MPa、空速1.2 h-1條件下,探究不同氫油比對催化加氫后液體產物中烴類燃料組分含量的影響,結果如圖5所示。

圖5 不同氫油比對產物分布的影響

由圖5可知,氫油比的變化對脫氧率的影響基本可以忽略,但對C8~C16烴比率及C8~C16烴異構率的影響較明顯。隨著氫油比的增加,C8~C16烴比率及C8~C16烴異構率基本呈現先上升后下降的趨勢。氫油比為1 000時,脫氧率、C8~C16烴比率及C8~C16烴異構率達到最大值,分別為99.24%、71.16%、37.92%。氫油比為1 600時,C8~C16烴異構率有上升趨勢,而C8~C16烴比率持續下降,這是因為較高的氫油比會使氫氣含量增多,促進了麻瘋樹籽油的加氫反應,但過高的氫油比會抑制裂化反應的進行,使C8~C16烴比率下降。考慮到裝置的操作費用及設備投資,確定最佳氫油比為1 000。

2.2 響應面法優化實驗

在單因素實驗基礎上,根據Box-Behnken 實驗設計原理,以反應溫度(A)、反應壓力(B)、空速(C)、氫油比(D)為響應因素,以C8~C16烴比率(Y)為響應值,設計四因素三水平的響應面實驗,確定最佳實驗條件。響應面實驗因素與水平見表1,響應面實驗設計及結果見表2,方差分析見表3。

表1 響應面實驗因素與水平

利用Design-Expert 8.0.6 Trial軟件回歸擬合表2實驗數據,得二次回歸方程為Y=73.13+6.34A+5.91B-0.14C+3.69D+2.28AB-0.25AC+3.43AD+3.02BC-1.13BD-1.45CD-12.42A2-10.66B2-9.57C2-8.87D2。

利用Design-Expert 8.0.6 Trial軟件對影響C8~C16烴比率的工藝參數進行優化,得到最優工藝參數為反應溫度406.33℃、反應壓力4.3 MPa、空速1.2 h-1、氫油比1 049.71,在此條件下C8~C16烴比率的理論值為75.48%。在優化條件下重復3次驗證實驗,得到C8~C16烴比率的平均值為73.96%,接近理論值,說明該模型可靠,具有較好的實用性。

表2 響應面實驗設計及結果

表3 方差分析

2.3 產品的理化性能

利用實驗室精密性精餾塔對收集到的粗產品進行精餾,根據各組分的沸點不同,獲得航空燃料餾程的餾分。利用GB 6537—2006《3號噴氣燃料》指定實驗方法,將收集到的餾分送到權威部門根據相關標準進行理化性能測定分析,結果見表4。

表4 產品理化性能檢測結果

由表4可知,產品的密度、銅片腐蝕、運動黏度、冰點、總酸價、總熱值均達到了《3號噴氣燃料》的指標要求,說明粗產品通過精餾后可以得到滿足要求的航空燃料產品。

3 結 論

(1)在單因素實驗的基礎上,利用響應面法優化麻瘋樹籽油一步加氫催化制備生物航空燃料的工藝條件,得到最優工藝條件為反應溫度406.33℃、反應壓力4.3 MPa、空速1.2 h-1、氫油比1 049.71,在此條件下C8~C16烴比率為73.96%,接近理論值75.48%。

(2)對生物航空燃料粗產品進行精餾,對餾分的理化性能檢測結果為密度0.826 g/cm3、銅片腐蝕1級、運動黏度3.661 mm2/s、冰點-50℃、總酸價(KOH)0.010 mg/g、總熱值56.92 MJ/kg,均達到了《3號噴氣燃料》的指標要求。