乙醇浸提法制備亞麻籽濃縮蛋白工藝研究

張麗霞 ,張振山,史鵬飛 ,郭曉彥,凌敬偉,陳雪青 ,呂玉虎 ,聶良鵬 ,張 琳,潘茲亮

(1.信陽市農業科學院,河南 信陽 464000; 2.河南工業大學 糧油食品學院,鄭州 450001)

亞麻籽又稱胡麻籽,是亞麻科草本植物亞麻的種子。亞麻作為一種油料作物,其種植規模在全世界僅次于大豆、花生、油菜和向日葵等,是世界十大油料作物之一,是我國八大主要油料作物之一[1]。油用亞麻在我國已有600多年的栽種歷史,當前主要分布在華北、西北以及西南等地區[2]。

亞麻籽通常含粗脂肪35%~45%,粗蛋白質15%~30%。亞麻籽主要用于榨油,而榨油后剩余的餅粕用作飼料,蛋白利用率較低。亞麻籽蛋白屬麻仁球蛋白,含有18種氨基酸,與大豆蛋白相比,亞麻籽蛋白含有更多的天門冬氨酸、谷氨酸、亮氨酸和精氨酸[3]。因此,亞麻籽蛋白營養價值較高,對其開發利用可以獲得較好的經濟價值。

濃縮蛋白是一種價格介于普通蛋白粉和分離蛋白之間的蛋白制品。與普通蛋白粉相比,濃縮蛋白具有較高的蛋白質含量(通常大于65%);與分離蛋白相比,濃縮蛋白的成本僅是分離蛋白的一半,且得率較高。醇法濃縮蛋白的生產過程幾乎無污水排放,可以有效避免環境污染,提取液的濃縮物可進一步加工成低聚糖、皂甙等產品[4]。目前,多位學者已對亞麻籽分離蛋白進行了較詳細研究[5-10],而有關醇法制備亞麻籽濃縮蛋白的研究卻鮮有報道。

本文以冷榨亞麻籽餅為原料,采用單因素試驗研究了浸提溫度、浸提時間、乙醇體積分數、液固比以及浸提次數對濃縮蛋白蛋白質含量的影響,并通過正交試驗對工藝條件進行優化,研究結果可為亞麻籽醇洗濃縮蛋白的生產提供借鑒。

1 材料與方法

1.1 試驗材料

亞麻籽冷榨餅,通過液壓壓榨機自制。亞麻籽冷榨餅用正己烷浸泡進一步脫脂,粉碎、篩分后備用。無水乙醇、正己烷、氫氧化鈉等均為分析純。

Kjeltec2300型全自動定氮儀,瑞典福斯特卡托公司;QJ-02A 型多功能粉碎機;AL204 電子天平,梅特勒-托利多(上海)有限公司;CHA-S型恒溫振蕩箱;DZ-2BCⅡ 型真空干燥箱。

1.2 試驗方法

1.2.1 亞麻籽濃縮蛋白的制備

參照文獻[11],稱取20 g 脫脂亞麻籽粉放于250 mL錐形瓶中,按設定比例加入一定體積分數的乙醇溶液,置于恒溫振蕩箱,在設定溫度下振蕩處理一定時間后,在負壓條件下抽濾,濾餅根據需要重復上述操作后,在50℃真空干燥箱中干燥,即得亞麻籽濃縮蛋白。測定產品中蛋白質含量,蛋白質回收率按下式計算。

蛋白質回收率=濃縮蛋白產品質量×濃縮蛋白產品蛋白質含量/(脫脂亞麻籽粉質量×脫脂亞麻籽粉中蛋白質含量)×100%

1.2.2 指標測定

粗脂肪的測定參照 GB 5009.6—2016;粗蛋白質的測定參照GB 5009.5—2010;粗纖維的測定參照GB/T 5515—2008;灰分的測定參照GB 5009.4—2016;水分的測定參照GB 5009.3—2016;膳食纖維的測定參照 GB 5009.88—2014。

2 結果與討論

2.1 脫脂亞麻籽粉的主要成分(見表1)

表1 脫脂亞麻籽粉的主要成分 %

注:其他碳水化合物=100%-(粗蛋白質+粗脂肪+膳食纖維+灰分);除水分外,其余各項指標均以干基計。

從表1可知,脫脂亞麻籽粉中的主要成分為粗蛋白質(43.16%)、不溶性膳食纖維(22.77%)和可溶性膳食纖維(16.21%)。脫脂亞麻籽粉中較高的粗蛋白質和可溶性纖維含量為亞麻籽濃縮蛋白的制備提供了有利的內在基礎。

2.2 單因素試驗

2.2.1 浸提溫度的影響

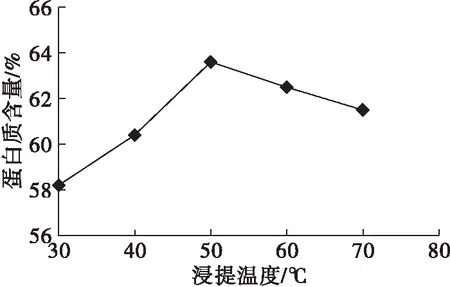

在浸提時間60 min、乙醇體積分數70%、液固比6∶1、浸提次數2次的條件下,研究不同浸提溫度對產品蛋白質含量的影響,結果如圖1所示。

從圖1可以看出:當浸提溫度低于50℃時,濃縮蛋白的蛋白質含量隨浸提溫度的升高而增加;當浸提溫度高于50℃時,濃縮蛋白的蛋白質含量隨浸提溫度的升高而減少。這可能是因為溫度的升高可以加快分子的熱運動,降低體系黏度,減少分子運動的阻力,提高脫脂亞麻籽粉中糖類物質在萃取液中的溶解度,但是較高的浸提溫度也加大了亞麻籽粉中蛋白質在萃取液中的溶解度,進而導致濃縮蛋白中的蛋白質含量有所降低[12-13]。因此,試驗優選浸提溫度范圍為40~60℃。

盡管困難重重,但一些小公司還試圖加入Sellita和Soprod的行列,成為入門級機心替代廠商。例子之一就是在EPHJ上推出了新款S280機心的Horlogerie Schild,希望能對抗強勁的2824。這款新機心并非ETA的復制品;靈感其實來自一枚中國機心。Soigné機心符合“瑞士制造”的條件,60%的零件為瑞士制作。在伯爾尼州的Orpund組裝。他們的天文臺機心和Top機心,配有瑞士擒縱裝置,80%的成分都符合瑞士價值的規定。

圖1 浸提溫度對產品蛋白質含量的影響

2.2.2 浸提時間的影響

在浸提溫度50℃、乙醇體積分數70%、液固比6∶1、浸提次數2次的條件下,研究不同浸提時間對產品蛋白質含量的影響,結果如圖2所示。

從圖2可以看出,濃縮蛋白的蛋白質含量隨浸提時間的延長逐漸增加,浸提時間為60 min時,蛋白質含量達到最大。此后,繼續延長浸提時間,蛋白質含量增加不明顯,甚至有所降低。這表明浸提達到一定時間后,大部分醇溶性物質已經溶出,繼續延長浸提時間不會顯著改變濃縮蛋白中的蛋白質含量。相反,過分地延長浸提時間,會導致醇溶蛋白在萃取液中的溶解度有所增大,進而導致濃縮蛋白的蛋白質含量和回收率降低[12]。因此,試驗優選浸提時間范圍為45~75 min。

圖2 浸提時間對產品蛋白質含量的影響

2.2.3 乙醇體積分數的影響

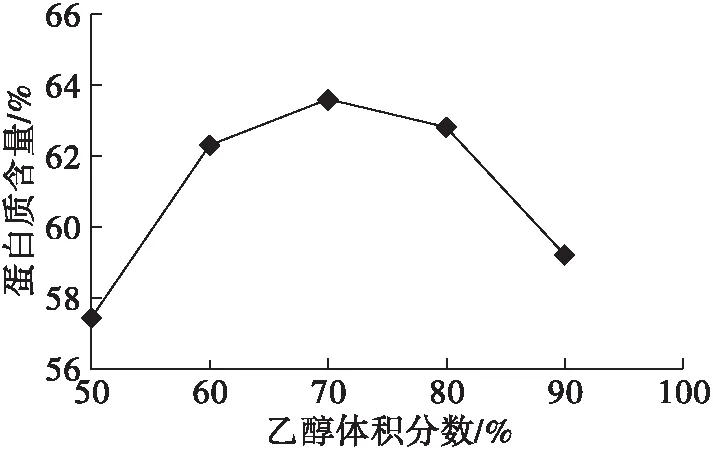

在浸提溫度50℃、浸提時間60 min、液固比6∶1、浸提次數2次條件下,研究不同乙醇體積分數對產品蛋白質含量的影響,結果如圖3所示。

圖3 乙醇體積分數對產品蛋白質含量的影響

從圖3可以看出,在乙醇體積分數小于70%時,濃縮蛋白的蛋白質含量隨乙醇體積分數的增大而增加;當乙醇體積分數大于70%時,濃縮蛋白的蛋白質含量隨乙醇體積分數的增大而降低。這可能是由于較高的乙醇體積分數(>70%)會降低提取液的極性,不利于一些水溶性多糖的洗脫,進而導致蛋白質含量的降低。同時,過高的乙醇體積分數還會使蛋白質變性,影響產品的功能特性。因此,試驗優選乙醇體積分數范圍為60%~80%。

2.2.4 液固比的影響

在浸提溫度50℃、浸提時間60 min、乙醇體積分數70%、浸提次數2次條件下,研究不同液固比對產品蛋白質含量的影響,結果如圖4所示。

圖4 液固比對產品蛋白質含量的影響

2.2.5 浸提次數的影響

在浸提溫度50℃、浸提時間60 min、乙醇體積分數70%、液固比6∶1條件下,研究不同浸提次數對產品蛋白質含量的影響,結果如圖5所示。

圖5 浸提次數對產品蛋白質含量的影響

從圖5可以看出,當浸提次數達到2次后,濃縮蛋白的蛋白質含量趨于平衡,繼續增加浸提次數并不能使蛋白質含量顯著增加。這可能是由于隨著浸提次數的不斷增加,大部分醇溶性物質已經溶出,此時蛋白質含量不會大幅度增加。浸提次數的增加,不僅增加了浸提的時間成本,而且會導致乙醇用量增加,增加經濟成本。綜合考慮,優選浸提次數為2次進行正交試驗設計。

2.3 正交試驗優化

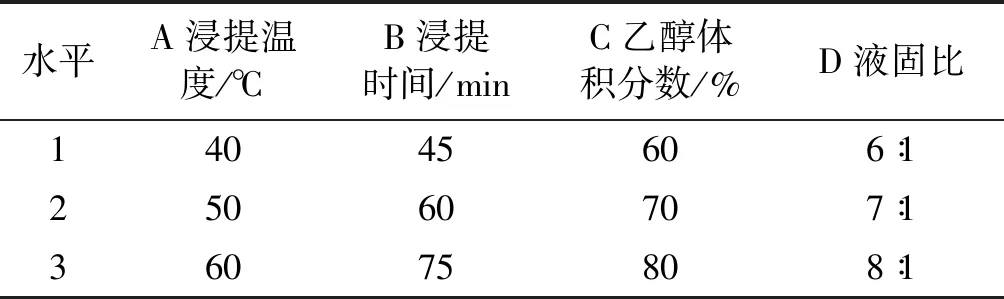

根據單因素試驗結果,固定浸提次數2次,以浸提溫度、浸提時間、乙醇體積分數、液固比為考察因素,每個因素設3個水平,開展L9(34)正交試驗,正交試驗因素水平見表2,正交試驗設計及結果見表3。

表2 正交試驗因素

從表3可以看出,在所考察的試驗范圍內,各工藝因素對亞麻籽濃縮蛋白的蛋白質含量影響主次順序為乙醇體積分數>浸提時間>浸提溫度>液固比,即乙醇體積分數在亞麻籽醇洗濃縮蛋白制備工藝中對產品中的蛋白質含量起關鍵作用。根據正交試驗,得到亞麻籽濃縮蛋白的最優工藝條件組合為A2B3C2D1,即浸提溫度50℃,浸提時間75 min,乙醇體積分數70%,液固比6∶1。最優工藝條件下進行3次重復試驗,得到濃縮蛋白的回收率為63.87%,蛋白質含量為65.38%(比脫脂亞麻籽粉中蛋白質含量提高約22個百分點)。

表3 正交試驗設計及結果

3 結 論

采用單因素試驗和正交試驗對乙醇浸提法制備亞麻籽濃縮蛋白工藝條件進行優化,得到最優工藝條件為:浸提溫度50℃,浸提時間75 min,乙醇體積分數70%,液固比6∶1,浸提次數2次。此優化工藝條件下,亞麻籽濃縮蛋白的回收率為63.87%,亞麻籽濃縮蛋白的蛋白質含量為65.38%。