車內轟鳴噪聲的研究及優化

張超,袁帥,時培偉,郭彬,亓宗磊,李艷君

(濰柴動力股份有限公司,山東濰坊 261061)

0 引言

隨著科學技術的發展,人們對客車乘坐舒適性提出了更高的要求。噪聲、振動、聲振粗糙度(Noise,Vibration & Harshness, NVH)成為整車性能評價的重要指標。低頻轟鳴是客車研發中常見的NVH問題,常常導致乘客頭疼、焦慮甚至惡心、嘔吐等不適感,因此成為客車研究開發階段極力避免的現象[1-2]。

本文作者以某主機廠新配套客車為研究對象,基于聲振測試、頻譜分析對怠速轟鳴現象進行研究,確定轟鳴噪聲由空調壓縮機激勵頻率與車內聲腔模態耦合頻率引起。通過優化發動機懸置系統、加強空調壓縮機支架剛度提升其固有頻率避免共振,削弱了車內聲振耦合作用,改善了車內轟鳴噪聲。研究成果為解決客車轟鳴噪聲現象提供了可借鑒方法,縮短研發周期,節省試驗費用。

1 噪聲源識別

1.1 客車轟鳴現象

某主機廠新配套客車(如圖1所示)車內存在明顯怠速轟鳴、壓耳朵現象。依據GB/T 25982-2010《客車車內噪聲限值及測量方法》對客車進行振動、噪聲試驗,A計權噪聲值為64.99 dB(A),高于噪聲標準58 dB(A),不滿足要求。

圖1 某客車照片

為消除客車怠速轟鳴現象,滿足噪聲標準,提高乘坐舒適度,需要確定噪聲源位置并對聲源、振動傳播路徑進行優化。

1.2 噪聲源識別

根據頻譜分析法來確定噪聲源、噪聲頻率。

振動測點:動力總成隔振前后、車內座椅(駕駛員、前、中、后排)處、空調壓縮機系統、車架等。

噪聲測點:駕駛員耳旁、前、中、后排。

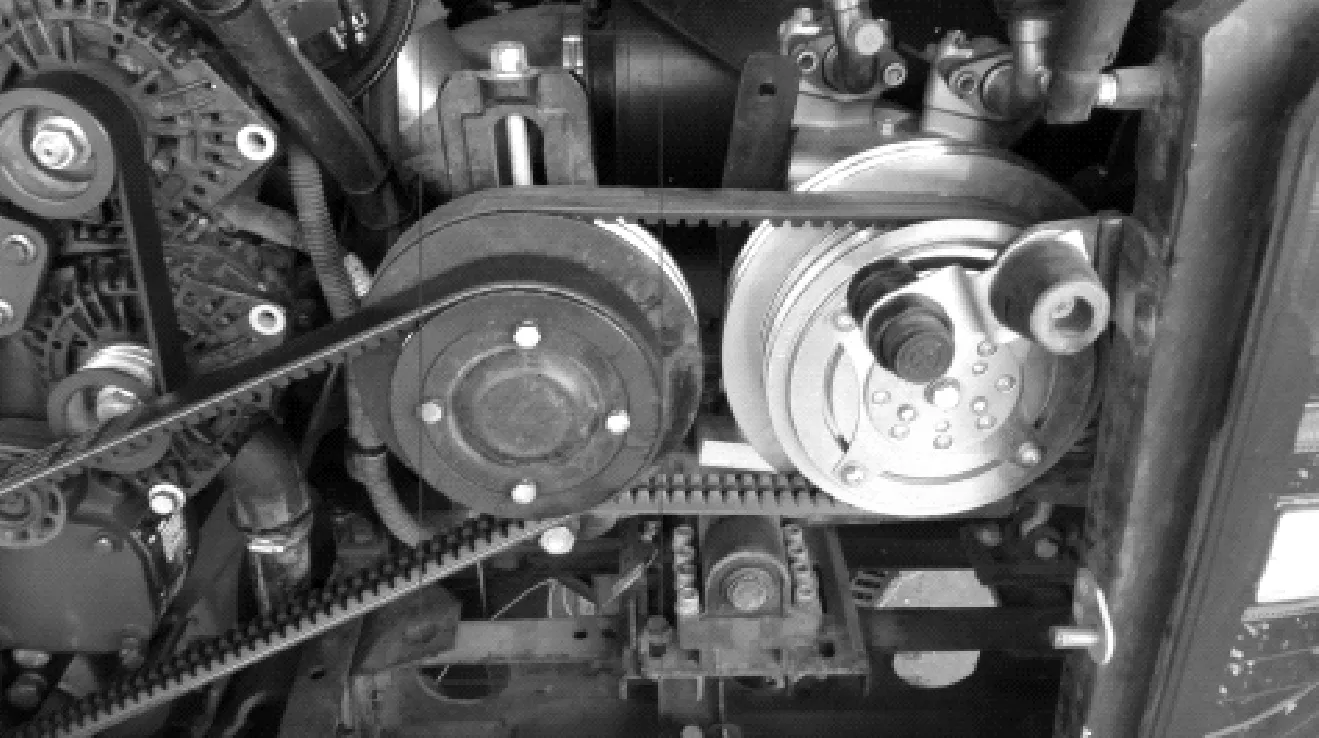

試驗工況:定置情況下,對客車進行熄火、怠速、從怠速緩慢上升到最高空車轉速3種工況下的振動、噪聲試驗(如圖2、圖3所示)。

圖2 空調張緊輪支架振動測點

圖3 駕駛員座椅噪聲測點

此客車搭載六缸四沖程發動機,基于發動機工作噪聲機制,由發動機引起的諧波階次頻率如式(1)[3-4]所示

(1)

式中:f為發動機諧波階次頻率,Hz;n為發動機轉速,r/min;r為發動機諧波階次。

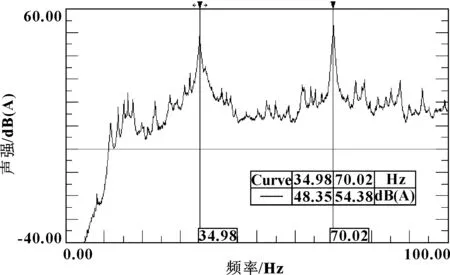

圖4為怠速工況下,客車駕駛員耳旁噪聲頻譜圖。

圖4 駕駛員耳旁噪聲頻譜圖

發動機怠速700 r/min,主激勵頻率35 Hz(發動機3諧次),由圖4可知,車內轟鳴主要存在于70 Hz處,恰好為發動機怠速主激勵頻率的2倍(發動機6諧次)。

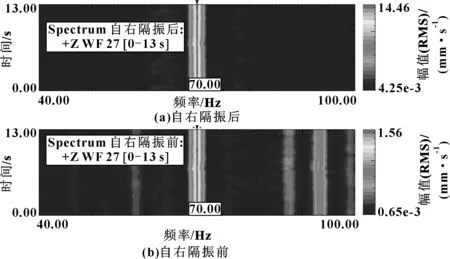

如圖5所示,在動力總成隔振后測點存在70 Hz的共振,與轟鳴頻率一致。而70 Hz對應的振動幅值,動力總成隔振前測點要小于隔振后測點,因此造成70 Hz轟鳴的共振與發動機無關,推斷其來自車架、空調壓縮機系統或者風扇系統的附件。

為了進一步確定噪聲源,對空調壓縮機系統、風扇系統、消聲器等進行了振動試驗。

圖5 自由端懸置ColorMap圖

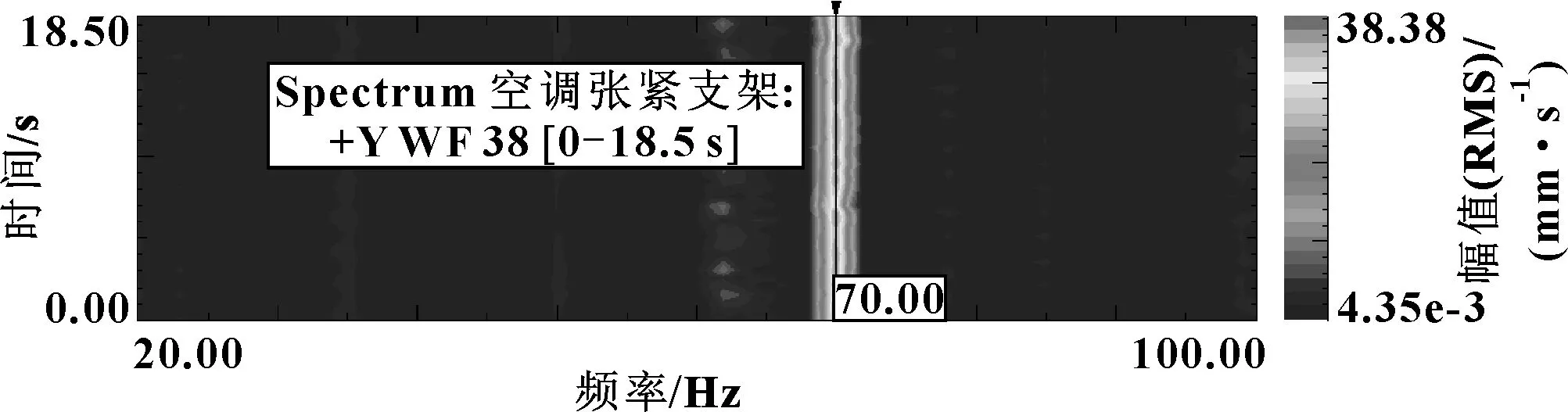

試驗發現,在空調壓縮機張緊輪支架上存在70 Hz較大共振(如圖6所示),振動幅值達到38 mm/s,因此判斷空調壓縮機系統固有頻率為70 Hz左右。怠速時,發動機6諧次激勵頻率亦為70 Hz,由此造成空調壓縮機系統共振,振動通過車架傳遞到車內,又造成車內的聲腔共振耦合,產生轟鳴[5]。

圖6 空調張緊輪支架ColorMap圖

通過以上分析可以確定,空調張緊輪支架為主要激勵源。

2 改進措施及驗證

2.1 改進措施

為消除客車怠速轟鳴噪聲,根據上述試驗結果,應該首先消除70 Hz噪聲頻率。改進方向主要從發動機懸置系統、空調張緊輪支架及車架這3個方面進行,實現對噪聲源、傳播路徑的有效控制,改進措施(見圖7—圖9)主要為:

(1)發動機自由端懸置由楔形支撐改為45°斜置支撐;同時,隔振軟墊剛度由750 N/mm降低到550 N/mm,提高懸置系統隔振性能。

(2)取消飛輪端懸置之間的連接,變速箱端由單點支撐改為兩點支撐,加強發動機安裝處車架剛度。

(3) 增大空調張緊輪支架固定螺栓的擰緊力矩,提高空調張緊輪支架剛度,提升其固有頻率。

圖7 自由端&飛輪端支架改進

圖8 輔助支架改進

圖9 空調張緊輪支架改進

2.2 試驗驗證

對改進完成的客車進行車內振動、噪聲試驗,試驗條件、方法與原車相同。

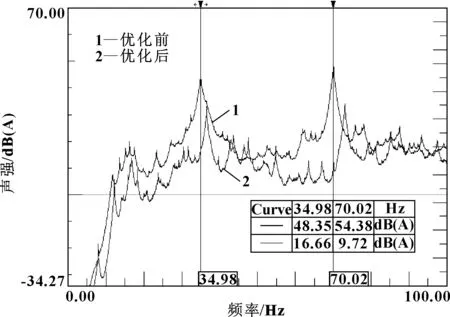

對比整改前后空調張緊輪支架振動數據可知,整改后空調壓縮機系統的固有頻率提高到73 Hz(如圖10所示),避開了發動機6階激勵頻率70 Hz,且振動幅值減小,同時傳遞到車內的振動減小。噪聲實驗結果如圖11所示,車內轟鳴噪聲得到改善,A計權噪聲55.84 dB(A),聲壓級降低了9.15 dB(A),駕駛員耳旁噪聲滿足國家標準,怠速轟鳴現象消失。

圖10 空調張緊輪支架ColorMap圖

圖11 改進前后駕駛員耳旁噪聲值

試驗結果表明,對客車的改進措施是有效的,不但消除了怠速轟鳴噪聲,還降低了A計權噪聲,滿足國家噪聲標準。

3 結論

針對某主機廠配套客車所出現的怠速轟鳴噪聲現象,利用西門子公司的LMS.Testlab模塊,對客車進行NVH試驗,確定了主要噪聲源為空調張緊輪支架。通過優化懸置系統、提高空調張緊輪支架固有頻率等措施來消除轟鳴噪聲,從而實現了對空調張緊輪支架源頭上的噪聲控制,降噪效果達到9.15 dB(A),為消除轟鳴噪聲現象提供了可借鑒的解決思路。