臥底管-懸鏈線立管嚴重段塞流判定數學模型

王春生 蔡明鈺 王新剛 安曉芳

1東北石油大學石油工程學院

2東北石油大學提高油氣采收率教育部重點實驗室

3大慶油田第八采油廠

4青海油田培訓中心(黨校)實訓基地

嚴重段塞流的產生給深海油氣田臥底管-立管系統管道及下游處理設備的安全帶來嚴重威脅,使管道內壓降急劇增大,流量大幅度波動,氣體在短時間內從立管中噴出,降低油田生產能力,對油田造成巨大的經濟損失[1-7]。BOE[8]設計了關于海上集輸系統的流體實驗,在未考慮壓力波動、含氣率、段塞流變化周期等因素的情況下,建立了該系統下的段塞流瞬態數學模型,但其求解方法過于復雜。POTS 等[9]在1987年提出了一個判定準則,但其忽略了立管中液體的回降。TAITEL等[10-12]認為系統內嚴重段塞流形成的主要原因是氣液流速不均、流動不穩定,并給出了新的嚴重段塞流判定模型,但是公式中的許多條件都是通過實驗得出的經驗公式,并不具有普遍適用性。

本文在前人研究的基礎上,綜合考慮了立管內回流液體的質量,并結合漂移流速度模型,建立了適用于臥底管-垂直立管和臥底管-懸鏈線立管兩類系統嚴重段塞流的判定模型,可為深海油氣田實際工程中嚴重段塞流的預測及防治提供理論依據,具有工程實際意義。

1 嚴重段塞流判定數學模型的建立

分別從臥底管和立管理論模型兩個方面進行研究,分析嚴重段塞流發生的機理。臥底管采用分層流理論模型,立管模型中考慮了立管液體回流質量流量,結合漂移流模型對立管內兩相流動進行簡化,推導建立嚴重段塞流判定模型。

1.1 參數定義

mg、ml分別為流經臥底管入口處氣體質量和液體質量,kg;分別為臥底管入口處氣體、液體質量流量和立管內回流的液體質量流量,kg/s;p為立管底部靜水壓力,Pa;pg為臥底管內氣體壓縮空間的膨脹力,Pa;Vg為臥底管內氣體壓縮空間體積,m3;αg為臥底管內的含氣率(體積分數);Hl為嚴重段塞流噴發結束時立管內的持液率;θ、β分別為下傾管傾角、立管某高度處的傾角,(°);vt、vm分別為氣泡上升速度和氣液混合折算速度,m/s;φ為立管切線方向與水平方向間的夾角,(°);Vsg為氣相折算速度,m/s;Vsl為液相折算速度,m/s。

1.2 臥底管理論模型

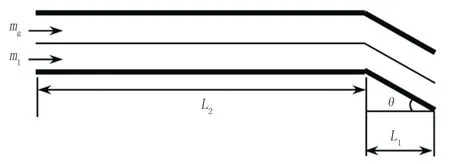

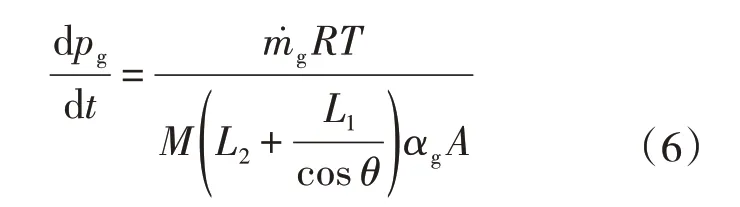

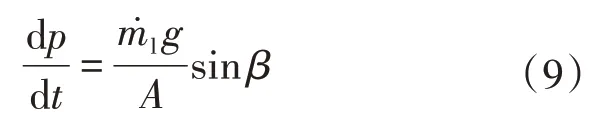

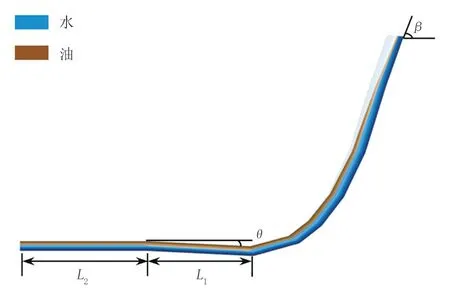

首先建立臥底管段模型,如圖1所示。

圖1 臥底管段模型示意圖Fig.1 Schematic diagram of dinting model

模型假設在水平管段氣液相較為均勻地在其內部流動,考慮為分層流形態并且沒有液塞形成,氣液相分層明顯,流體處于連續狀態(無混相產生),無氣體進入立管,設mg2=0,則氣體質量連續性方程為

氣體狀態方程為

對氣體狀態方程兩邊進行時間求導,得

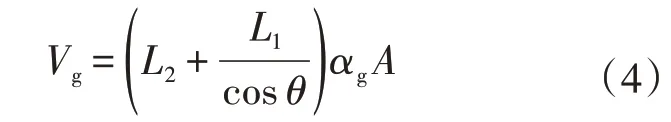

由于臥底管內平均含氣率不變,所以臥底管內氣體體積不變,為

則

將方程(4)、(5)代入(3)中,對其進一步簡化

1.3 立管理論模型

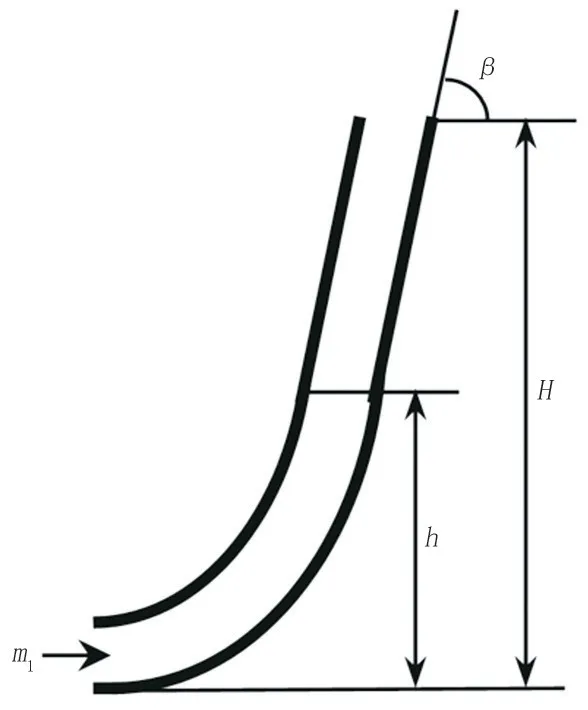

建立懸鏈線立管模型,如圖2所示。

圖2 立管段模型示意圖Fig.2 Schematic diagram of riser model

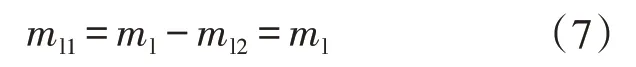

液體從臥底管流入立管,且沒有從立管頂部流出,則ml2=0,液體質量連續性方程為

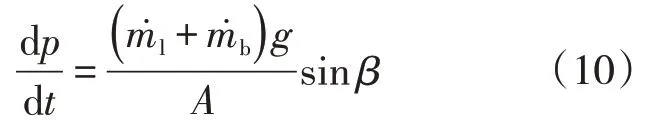

立管底部靜水壓力隨著純液塞的增長而不斷變化。液塞在立管底部的靜水壓力方程為

對方程(8)兩邊進行時間求導,得

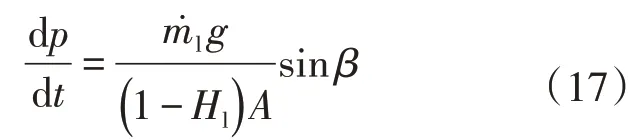

實際上懸鏈線立管中液體液面的上升還受到了立管內回流部分液體的質量流量影響,因此需要對立管理論模型進行修改,修改后的模型為

回流的液體質量mb能在立管內形成的長度為

從臥底管內流入立管內的液體所能形成的最大長度為

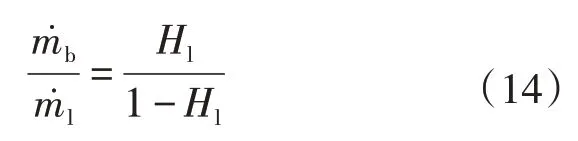

在相同時間內從臥底管流入立管內的液體質量流量與立管內回流的液體質量流量的關系可表示為

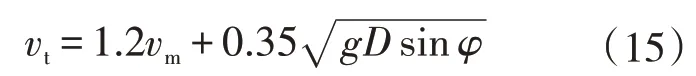

因為噴發階段立管內流型為彈狀流,所以利用漂移流速度模型對立管內兩相流動進行簡化計算。

氣泡上升速度的表達式[13]為

噴發結束時,立管內持液率Hl為

將方程(10)簡化為

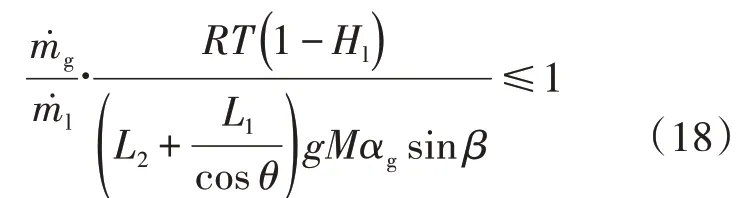

(1)基于Boe 的立管嚴重段塞流判定理論,本文提出產生嚴重段塞流的前提條件為:立管底部純液塞形成的靜水壓力大于或等于臥底管內氣體壓縮空間的膨脹力。

(2)引入懸鏈線立管傾角β(對于垂直立管,β=90°),使得該判定模型適用于臥底管-垂直立管和臥底管-懸鏈線立管系統嚴重段塞流的判定。

(3)考慮了噴發階段結束后液體回流質量,引用了漂移流動模型計算兩相流速度間的關系,以更加準確地計算立管內持液率。

4)臥底管-懸鏈線立管嚴重段塞流判定數學模型可與數據處理軟件Mathematica 相結合,直觀地展現不同管道模型所對應的產生嚴重段塞流時的生產數據范圍。

2 嚴重段塞流判定模型的驗證

2.1 判斷模型驗證結果

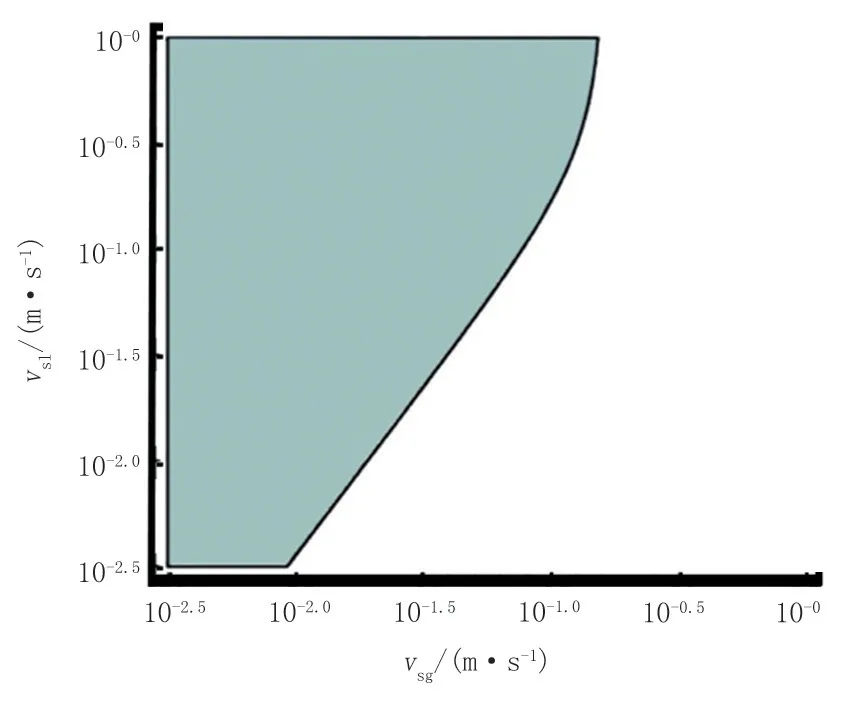

對嚴重段塞流判定數學模型進行圖形化處理,結果如圖3所示,其中陰影部分為嚴重段塞流產生時的速度區域。

圖3 Mathematica計算結果Fig.3 Calculation result of Mathematica

氣液折算速度計算公式分別為

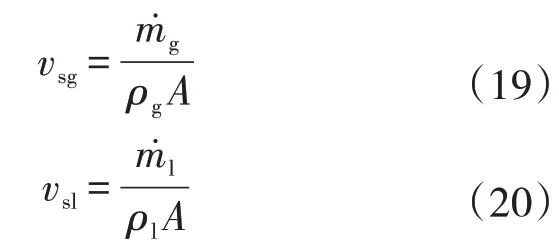

國內外許多學者在研究嚴重段塞流時都采用了實驗研究方法[14-22]。將嚴重段塞流判定準則結果與GAO[23]的實驗結果進行對比,結果如圖4所示,其中橫、縱坐標分別為臥底管入口氣、液折算速度,方塊■代表嚴重段塞流Ⅰ型,三角形▲代表嚴重段塞流Ⅱ型,菱形◆代表嚴重段塞流Ⅲ型,下三角表示水動力嚴重段塞流Ⅱ型,圓○代表間歇流,空心三角形?代表震蕩流。

圖4 嚴重段塞流判定模型結果與實驗結果Fig.4 Model resurt and experimental result of severe slug flow judgment

圖4中虛線部分為實驗結果,紅色實線部分是嚴重段塞流判定模型的預測結果。對比可見,判定模型的預測結果與實驗結果吻合良好,該判斷準則可實現對臥底管-懸鏈線立管系統流型轉換邊界的預測并得出各流態間的轉換特性。

2.2 誤差分析

在臥底管理論模型中計算氣體壓縮空間膨脹力時,有兩點原因導致了計算的誤差:①臥底管內的含氣率是變化的,主要是由于分層流兩項流體之間的界面處于波動狀態;②在立管與下傾管的連接處,理論上(工程實際中)下傾管中有部分純液塞存在,但因其液量的變動,在實際(理論)的計算過程中,將其忽略。本文所建立的嚴重段塞流判定模型考慮了立管回流質量,故判定結果較實驗結果范圍偏大。

3 臥底管-懸鏈線立管系統流型轉換特性

3.1 嚴重段塞流Ⅰ型和嚴重段塞流Ⅱ型的轉換邊界

根據文獻[24]實驗所得的下傾角為2°時集輸系統流型分布圖,與數學模型判斷結果相結合,得出嚴重段塞流Ⅰ型和Ⅱ型的轉換邊界(圖5)。

在與高嵩等[24]通過實驗數據總結的流型圖進行對比后發現,本文給出的嚴重段塞流Ⅰ型與Ⅱ型的轉換邊界符合實驗結果。

3.2 嚴重段塞流Ⅰ型與嚴重段塞流Ⅲ型的轉換特性

嚴重段塞流Ⅲ型與Ⅰ型的區別在于前者沒有液體回流階段。原因是在Ⅰ型相似工況下,增大入口處液相折算速度的同時保持入口處氣相折算速度不變,會引起回流的液體質量增多,立管內的液塞高度增加,當液塞回流階段結束液塞長度與立管長度相同時,將不會再出現回流現象,從而Ⅰ型就轉換到Ⅲ型。

圖5 下傾角2°時臥底管-懸鏈線立管系統流型分布Fig.5 Flow pattern distribution of dinting catenary riser system when declined angle is 2°

3.3 嚴重段塞流與穩定流的轉換特性

根據定義可知,當氣液相折算速度較大時,系統內無法形成長液塞,無嚴重段塞流產生。液塞長度小于立管長度時,沒有嚴重段塞流產生。與數學模型相結合發現,當有氣體突破液塞阻擋進入立管內時,不會產生段塞流,那么嚴重段塞流與穩定流型的轉換邊界即系統內沒有長液塞形成。

4 實例計算及分析

某深海油田在實際工程建設時采用了臥底管-懸鏈線立管系統,現場生產參數如表1所示,圖6為現場管線的結構模型。

管道水平段長L2為600 m,下傾管段長L1為500 m,下傾角度為-2°,懸鏈線立管長度為1 800 m,懸鏈線頂部傾角為69°,溫度為50 ℃,內徑為0.2 m,油相密度為900 kg/m3,氣相密度為717.4 kg/m3。

結合現場未來13年的生產數據及管道系統模型參數對能否發生嚴重段塞流進行預測。

表1 現場生產數據Tab.1 Production data of field

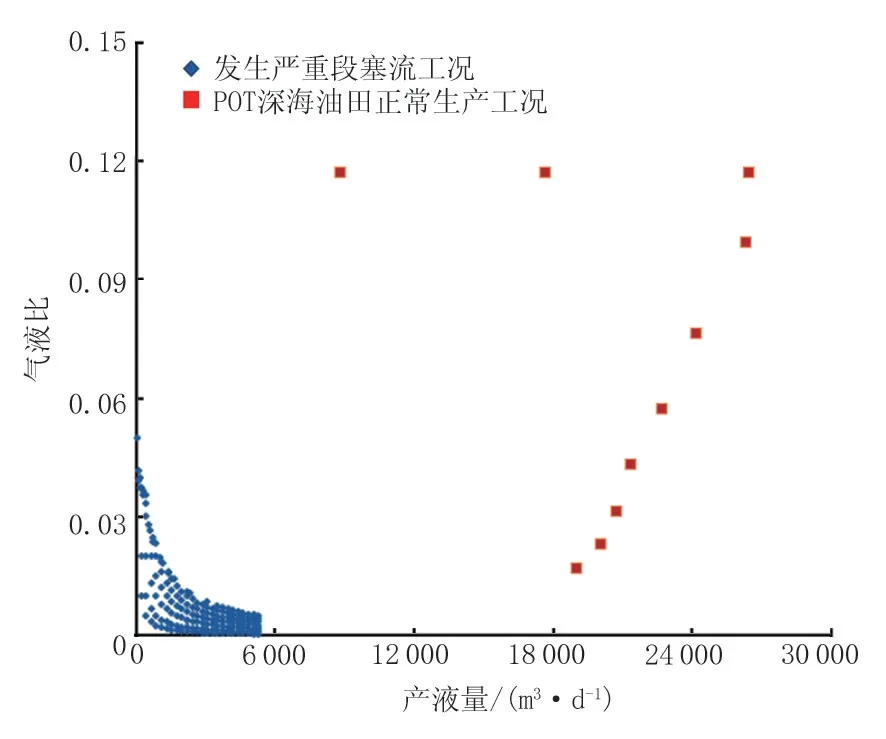

圖7中,藍色部分為該系統模型下產生嚴重段塞流時的生產參數,紅色點為現場13年生產數據。根據圖示發現,段塞流會產生于生產參數較為小的情況,即生產初期,在正常生產時不會出現段塞流,與實際情況吻合。

圖6 現場臥底管-懸鏈線立管結構模型Fig.6 Structure model of diniting-catenary riser system of field

圖7 嚴重段塞流預測Fig.7 Prediction of severe slug flow

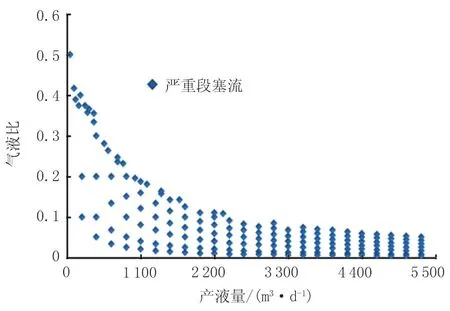

如圖8所示,通過判定模型計算,產生嚴重段塞流時氣液比和產液量分別為0~0.5、0~5 288 m3/d。根據預測結果可知,產生嚴重段塞流時的生產數據多處于投產初期及停產再啟動時期,故現場操作時應盡量將生產工況調節到該范圍外,以保障管道正常的運行及管理。

圖8 現場臥底管-懸鏈線立管系統產生嚴重段塞流時生產數據Fig.8 Production data of diniting-catenary riser system of field when severe slug flow occurs

5 結論

(1)考慮噴發階段結束后的立管回流質量,結合漂移流速度模型,建立了臥底管-立管系統嚴重段塞流判定模型,可在管道及生產參數已知的情況下,對臥底管-懸鏈線立管系統中嚴重段塞流的產生進行預測。

(2)采用Mathematica 數學軟件對嚴重段塞流的判定模型進行圖像化處理,對比判定結果與實驗結果,結果吻合良好,證明了嚴重段塞流判定模型建立的準確性。

(3)通過對某深海油田臥底管-懸鏈線立管系統實例計算,在正常生產條件下不會產生嚴重段塞流,同時給出產生嚴重段塞流時的氣液比和產液量的范圍。實例計算表明,本文所建立的判定模型能夠對現有生產參數下是否產生嚴重段塞流進行判定,同時可對產生嚴重段塞流的生產參數范圍進行預測。