鋁合金飛機旋翼型材生產過程控制探索

程仁寨,肖 棟,曹善鵬,付 凱,張涵源

(山東南山鋁業股份有限公司鋁材公司,龍口265706)

0 前言

旋翼是飛機的重要部件,在飛行過程中,旋翼起產生升力和拉力的雙重作用。不僅如此,旋翼還起到類似于飛機副翼、升降舵的作用[1]。旋翼的使用環境較為苛刻,其槳尖線速度多在200m/s以上,承受較大的離心力;飛行過程中氣流的多變性使其長期處于復雜的受力狀態下;高頻率圓周運動容易造成旋翼材料的疲勞失效;此外極端惡劣天氣對旋翼材料的耐蝕性和抗老化性能也提出了更高的要求。旋翼材料的發展經歷了鋼木混合結構槳葉、金屬槳葉、玻璃鋼復合材料槳葉、新型復合材料槳葉的發展歷程[2],槳葉壽命也隨著使用材料的變革得到了很大的提升。

隨著國防科工、民用飛機的發展、輕量化意識的提高,鋁制槳葉逐步進入人們的視線。鋁合金材料質量輕、強度高、抗疲勞、耐蝕、導熱性好,是制作飛機旋翼的理想材料[3]。加之現代擠壓技術操作簡單、生產效率高、可生產復雜形狀的斷面,已廣泛應用于生產鋁、銅等有色金屬的管材和型材,為鋁合金旋翼型材的制作提供了技術支持和理論依據。

目前國外已實現小型旋翼飛機用槳葉型材來制作,并已實現批量化生產。而國內關于一體擠壓成型旋翼型材的相關報道較少,主要原因在于槳葉型材斷面復雜,制程工藝控制嚴格,技術要求較高[4]。

本文將針對某槳葉型材進行制程工藝的分析,并確定各工藝過程的參數范圍,分析總結了生產過程中的難點并提出解決方案,以期可以獲得穩定的槳葉生產工藝,保證槳葉型材的批量化生產。

1 槳葉斷面分析及合金選擇

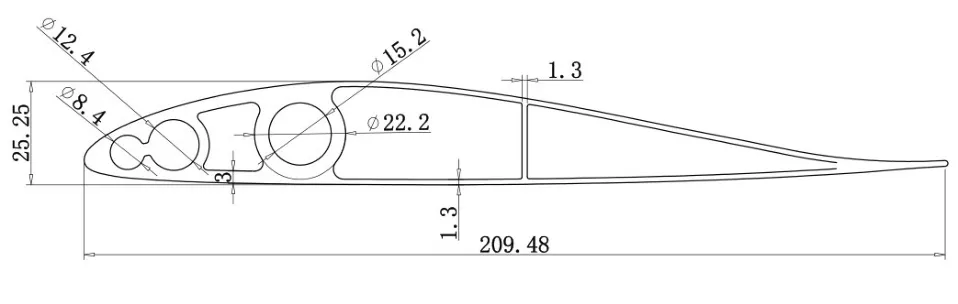

圖1為客戶提供的槳葉斷面圖。該斷面寬度為209.48 mm,高度為25.25 mm,腔體數量為6,其中最左側兩腔體設為連通狀態(此做法可提高模具壽命,降低擠壓難度)。斷面前緣壁厚為3 mm,后緣壁厚為1.3 mm,壁厚差異大,且壁厚過度較為突兀,擠壓難度大。該型材后期需要進行氧化處理。綜合考慮性能要求、型材擠壓難度、氧化難易程度等因素,槳葉鋁合金型材定為6005A-T6狀態較為合理。該合金具有較高的力學強度、疲勞性能,可擠壓性較高,陽極氧化工藝易控制,耐蝕性較好,已廣泛應用于軌道交通、建筑模板和其他工業材產品的擠壓生產[5]。

圖1 槳葉斷面圖

2 制程工藝控制

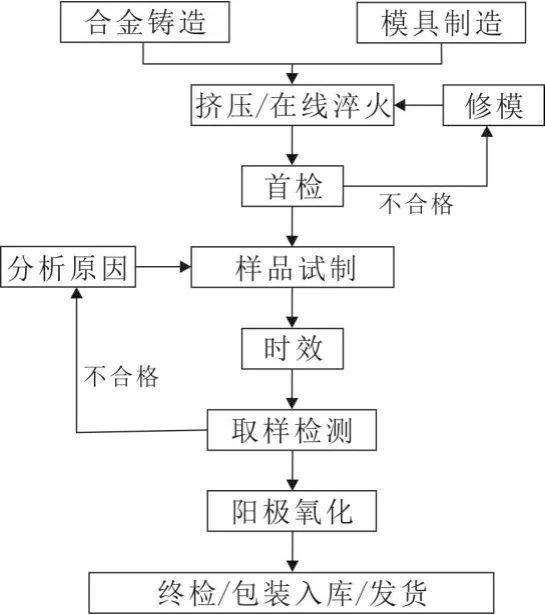

圖2為槳葉型材的試制工藝流程圖。試制過程中的主要關鍵節點包括:合金鑄造、模具設計和制造、擠壓、在線淬火和時效,以及陽極氧化。本節將從上述四個方面分別進行論述,確定工藝參數,達到制程工藝控制的目的。

圖2 槳葉型材工藝制程流程圖

2.1 合金鑄造

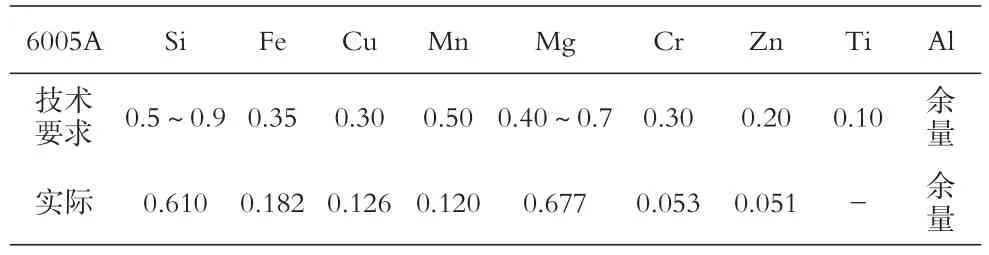

本次工作擬采用6005A合金鑄棒進行擠壓,其合金成分含量要求見表1。鑄棒狀態為均火態,要求鑄棒直徑228 mm,不允許出現明顯的夾雜、冷隔、中心裂紋和彎曲。其他質量要求需符合我公司鋁合金圓鑄錠驗收規定。

表1 6005A合金材料成分表(質量分數/%)

2.2 模具設計和制造

從槳葉斷面型材圖(圖1)中可以看出:該斷面寬度為209.48 mm,高度為25.25 mm,包含6個腔體,最小腔體直徑為8.4 mm。這種斷面設計型材孔洞較多,因此模芯數量較多,且形狀各不相同,在擠壓過程中極易造成模芯壓力分布不均、模芯偏心的后果,致使型材壁厚控制較差、模具壽命降低甚至報廢。斷面前緣壁厚為3 mm,后緣壁厚為1.3 mm,壁厚差異大,且壁厚過度較為突兀。這種情況極易導致擠壓制品由于流速不均而出現較大彎曲的情況。此外,多腔體型材存在多條焊合線,在氧化過程中極易顯現出來,影響制品外觀。因此在模具設計和制作過程中進行了以下把控:

(1)合理分配分流孔尺寸,針對壁厚較大的前緣部位,給予較大的分流,同時盡量保證其他分流孔尺寸的均勻性。

(2)合理設計焊合室和工作帶長度,保證制品流速均勻。該部分工作需通過試模情況對模具進行適當微調,使模具達到最佳狀態。

(3)在模具制造過程中,型材薄壁部分走上差,厚壁部分走下差并留有適當調修余量,盡量減小因壁厚差異大、冷卻速度不均勻而出現彎曲的情況。

(4)適當增大焊合室深度,減小分流橋厚度,保證制品的焊合質量,為后續氧化表面創造基礎。

2.3 擠壓、在線淬火和時效

鑒于該斷面的尺寸、形狀特點,我們制訂了相關技術參數,如表2所示。

表2 槳葉型材生產工藝參數

采用表2所述工藝參數進行擠壓試制。值得注意的是,該斷面形狀復雜,壁厚差異大,在擠壓過程中極易發生薄壁部分堵模、制品流速不均、冷卻彎曲大、薄壁塌陷、起浪等缺陷,因此需要對擠壓工藝進行嚴格控制,通過一系列實驗驗證找到最佳工藝參數。

2.4 陽極氧化

該槳葉制品表面需經過陽極氧化處理,要求膜厚大于15μm以上。同時由于該斷面空腔數量多,氧化后容易顯現焊合線。因此,為保證制品表面質量,我們擬采用硫酸陽極氧化工藝,對槽液濃度、溫度、各道工序時間進行嚴格把控,控制膜厚在18μm,偏差±1μm。

3 主要問題描述和解決措施

(1)制品流速不均、側彎嚴重、起浪。初次上機時發現制品流速不均、大幅度彎曲、起浪等缺陷。從圖3的型材料頭照片可以看出,型材薄壁部分嚴重偏向厚壁部分,說明薄壁部分流速較快,此種情況極容易造成型材大幅度彎曲,如圖3(b)所示。此外,由于薄壁部分流速較快,還可造成型材起浪缺陷,如圖3(c)所示。上述情況的主要解決辦法如下:(a)適當增加厚壁部分分流孔尺寸;(b)增加后壁部分供料的平順性;(c)適當減小后壁部分工作帶尺寸。

圖3 擠壓制品缺陷實物圖

(2)側彎嚴重。針對在線淬火冷卻側彎問題,主要原因是冷卻強度分布不合理。在相同的冷卻條件下,壁厚較大的前緣冷卻速度明顯低于壁厚較小的后緣,從而造成型材側彎。此種情況下需要對型材的冷卻進行合理分配,主要手段為(a)降低薄壁部分冷卻速度;(b)增大后壁部分冷卻速度。

(3)氧化黑線明顯。在鋁合金熱擠壓過程中,工件與模具界面的摩擦對模具磨損、擠壓載荷、產品表面質量等具有重要的影響[6]。如上文所述,該斷面空腔較多,擠壓過程中容易出現焊合質量差的現象,焊合位置相對于其他位置其摩擦變形程度、溫度、冷卻速度等均有較大差異,造成制品焊合位置的晶粒尺寸、元素含量、強化相分布和數量與其他位置不同。在陽極氧化后,這些差別表現出來即為氧化黑線。

控制氧化黑線需要分別從模具、擠壓、氧化三方面入手進行過程控制:(a)模具方面需適當增加焊合室深度,減小分流橋厚度并進行拋光,以此來增加焊合,減少摩擦;(b)在擠壓工藝方面,適當提高鑄棒溫度至520℃,降低制品流速至2.0m/min,以此來增加焊合程度;(c)適當降低陽極氧化過程中的氧化電流密度,延長氧化時間使氧化過程更加穩定,膜層厚度控制在18μm,偏差±1μm。

4 結論

綜上所述,本工作首先對旋翼槳葉型材進行了斷面分析和合金選擇,并在此基礎上對模具設計和制造進行了過程把控,制定了相關擠壓參數。通過多次修模,并配合調整擠壓工藝和氧化工藝,最終成功實現旋翼槳葉型材的試制。縱觀整個試制過程,得出以下結論:

(1)模具設計過程中盡量放大厚壁分流孔尺寸、平順各區域供料、平衡厚壁和薄壁區域工作帶長度,可保證制品流速均勻,避免出現嚴重側彎、起浪等缺陷;增加焊合室深度、減小分流橋厚度并拋光,可減輕制品焊合不良的現象。

(2)擠壓過程中盡量選擇高溫低速的擠壓工藝對制品進行過程控制,可保證型材焊合質量,減輕氧化黑線。

(3)淬火過程中合理分配冷卻速度,可減輕制品因冷卻速度不均而產生彎曲的現象。

(4)氧化過程中適當降低氧化電流密度、增加氧化時間可以遮蓋部分氧化黑線。