面向船舶制造的柔性胎架調節設計

戴米格

(上海船舶設備研究所,上海 200031)

0 引 言

中國是全球知名的大型造船中心之一,船舶制造業占全球市場比重呈逐年上升趨勢。2010年,中國更是突破歷史紀錄,一躍成為全球造船噸位第一的大國。但是,造船大國并非造船強國,船舶制造中低端產能過剩,高端船舶及高端海工裝備制造仍處在起步階段,與發達國家的造船水平還有一定距離。2015年,國務院將船舶海工裝備列入《中國制造2025》優先大力發展的重點領域。在新形勢下,船舶行業由分段制造、區域制造并存向區域制造、集成制造模式發展,“數字化智能化推動造船現代化”成為我國造船工業追趕國際先進水平的良機。因此,加強核心技術研發,不斷提高造船效率和船舶建造精度,實現機電一體化和人工智能化,進一步提升總裝化造船、數字化造船和精細化管理水平勢在必行。

在造船工裝方面,船臺腳手架、分段運載設備等都在向數字化轉型,但胎架尚未實現與現有造船集成制造系統數據的自動化對接和自動調節,手動調節仍依賴于工人以往的裝配經驗,缺乏高效的吊運、限位、夾緊、定位校驗和補償配套工裝,遠不能滿足現代數字化、智能化造船的生產要求。針對國內造船用胎架現狀,面向船舶制造的柔性胎架系統對胎架的調節進行了改進,符合現代化、高效率、低能耗造船的生產要求。

1 面向船舶制造的柔性胎架系統

傳統船舶胎架自動化程度低,船板成型精度低,常使用人工機械調節,船舶曲面板零件的吊運以及胎架的限位、夾緊與定位依賴于操作者的主觀意識和以往經驗。不同批次同類型船舶曲面加工和裝配質量參差不齊,存在生產周期長、制造成本高、調試費用高、材料浪費多、調節精度低、循環利用率低(一組船舶生產胎架通常只針對一種船型的建造)等弊端,限制了船舶行業在產品多樣化、個性化和更新升級等方面的發展。

面向船舶建造的柔性胎架系統針對船舶曲面外板個體差異大、小批量制造、通用性低等問題,在傳統胎架的基礎上進行改良:用電機作為驅動方式,胎架頂部安裝壓力傳感器,以任意船型曲面外板為研究對象,輸入船舶型值表,由數控處理系統換算為胎架坐標,通過電腦可以對胎架遠程控制并進行初調,移動胎架位置和調節胎架高度,讓胎架實現連續調控、多級調速;利用新型的傳感技術,對船舶曲面分段進行檢測,根據擬合曲面的曲率旋轉胎架活絡頭,貼合船舶曲面外板,活絡頭上的壓力傳感器測量實際壓力值,結合船舶曲面曲率最小處(承重最大處)分析胎架實際受力情況微調胎架高度,構造符合實際生產要求的船舶曲面,保證船舶曲面精度。

1.1 柔性胎架機械系統

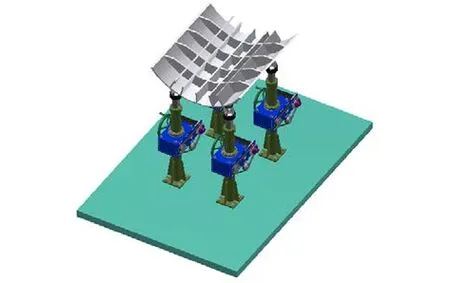

如圖1的船舶曲面與柔性胎架示例和圖2的船舶曲面與柔性胎架實物圖所示,柔性胎架在分段造船過程中的主要作用是支撐船舶曲面外板,保證外形尺寸的準確性,為裝配和焊接創造良好的施工條件,減小船舶曲面外板變形量。

圖1 船舶曲面與柔性胎架示例

圖2 船舶曲面與柔性胎架實物圖

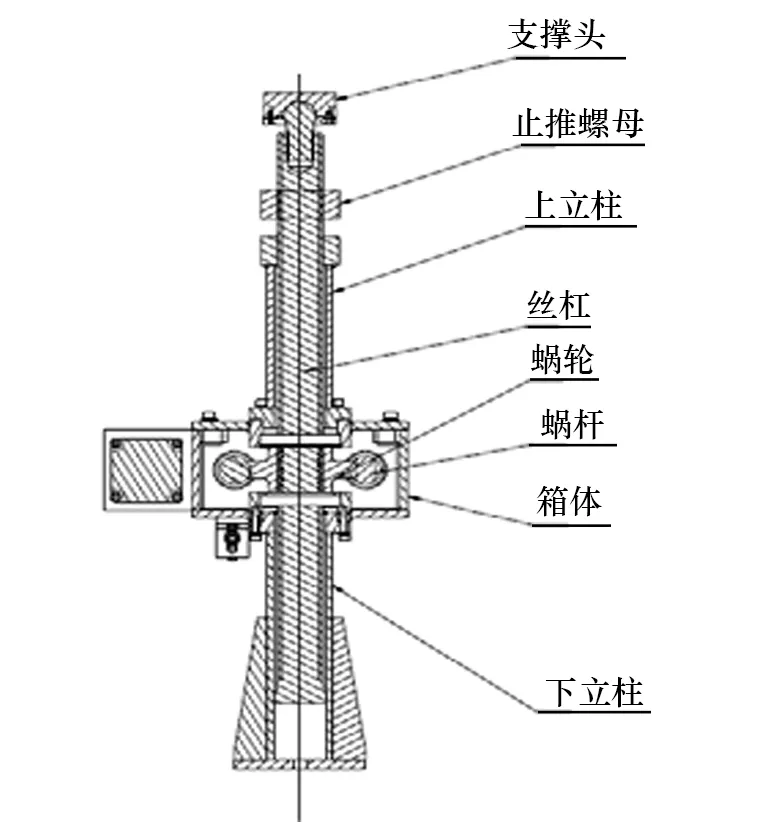

柔性胎架采用蝸輪蝸桿傳動,具有自鎖功能。蝸輪、蝸桿、絲杠為核心部件,蝸桿帶動蝸輪,推動絲杠進行上下直線運動,實現無級調節。每個柔性胎架額定工作承載能力為30 kN,所能承受的側向力為1.02 kN,絲杠所能承受的極限拉壓力為596.4 kN,機械結構如圖3的胎架結構圖所示。

圖3 胎架結構圖

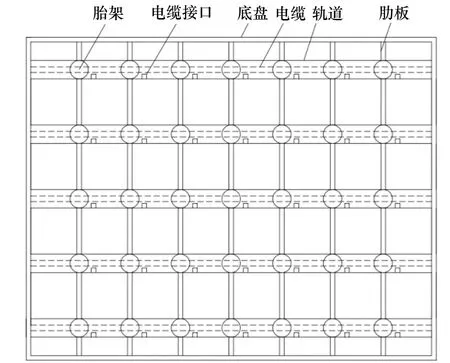

柔性胎架機械系統不僅能縱向(通過絲杠)調節,而且通過增添胎架底盤軌道可實現橫向(通過滑塊)調節。胎架根據控制點要求在軌道上到達指定位置,整個胎架系統都可按一定軌道移動至交叉固定位置卡死(見圖4 的柔性胎架系統軌道),控制柔性胎架在胎架作業場地坐標系中的準確定位,形成點陣分區,滿足實際作業需求,將船舶生產流水化,為船舶建造提供高效的工裝設備與生產方法。但是,其采用滑輪結構,結構剛度和強度將受到一定限制,目前在理論計算和仿真階段,有待投入實踐。

1.2 柔性胎架控制系統

圖4 柔性胎架系統軌道

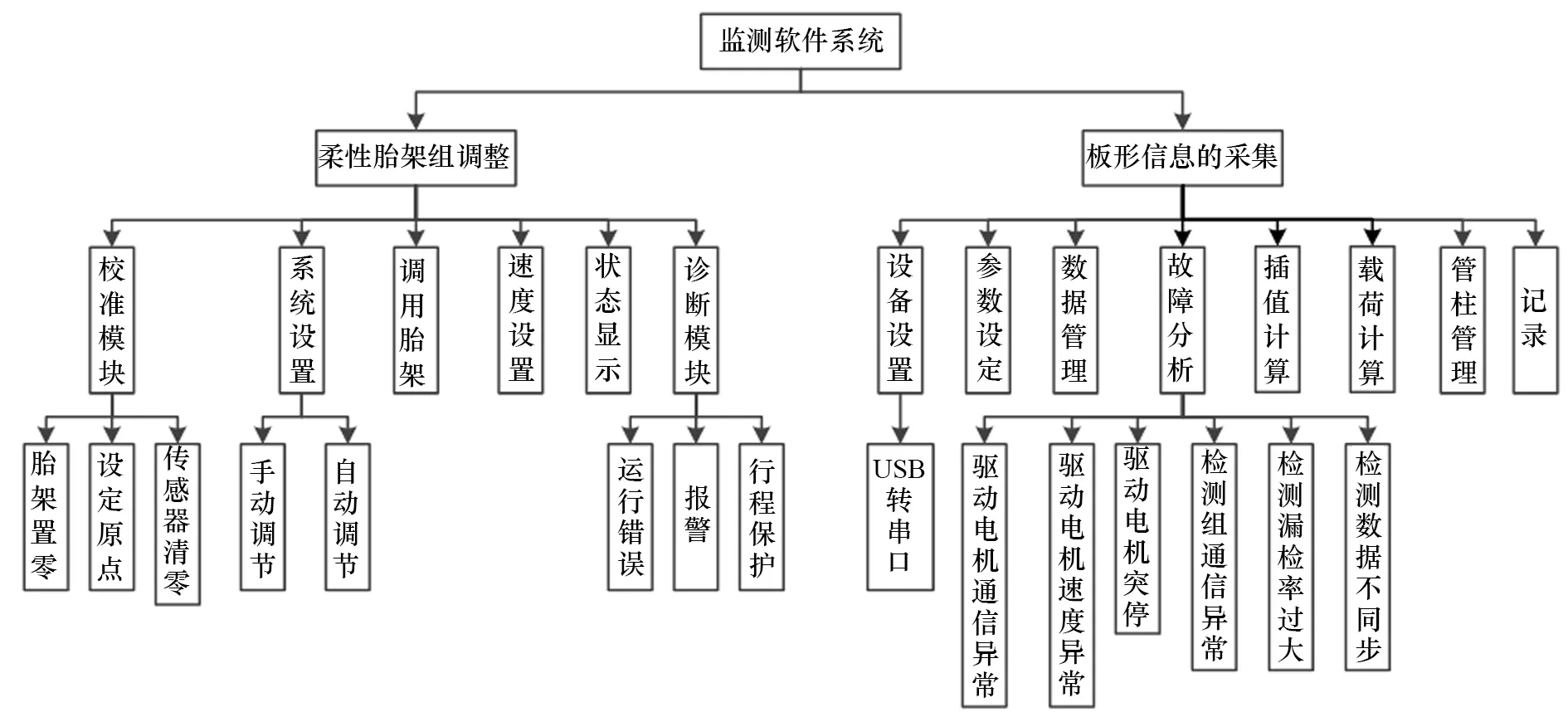

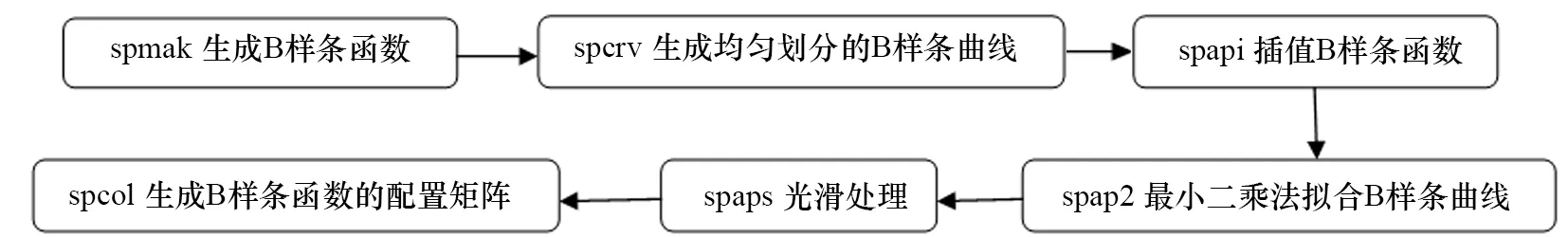

柔性胎架控制系統主要由3部分組成:人機交互控制界面、胎架升降運動控制系統[1-2](包括步進電機、PLC控制器和驅動器)、PLC驅動與數據采集系統(包括CPU、數字模擬輸入輸出模塊、無線模塊以及壓力傳感器等),三者以PLC運動控制系統為核心實現胎架系統的運動控制與數據交互,由若干個PLC副機控制組把數據傳輸給PLC主機,監測系統進行識別和計算,反饋到各個副機中執行命令[3]。監測系統利用MATLAB豐富的數學函數庫和強大的計算功能進行控制點插值計算以及支撐點載荷計算,用非均勻B樣條工具重構復雜船體曲面外板,求出船舶曲面的承載特征點和承載范圍并統計匯總到數據庫中,造船時調用曲面數據,實現胎架智能化調控。監測軟件各個功能模塊如圖5所示。

圖5 數據處理與控制功能模塊流程圖

2 基于非均勻B樣條的船舶曲面外板重構

2.1 非均勻B樣條曲線概述

B樣條是形狀數學描述的主流方法之一,具有表示和設計自由型曲線和曲面的強大功能[4],常用于工程中的曲面造型問題。B樣條是貝茲曲線的一般化形式,具備貝茲曲線幾何不變性、仿射不變形等優點,同時又克服了貝茲曲線由于整體表示而不具有局部性質的缺點[4](移動一個控制點會影響整個曲線),其可進一步推廣為非均勻B樣條。

非均勻B樣條曲線的生成有正算和反算等兩種方式:正算過程即給定控制頂點定義 B 樣條曲線及導矢[4];曲線反算是先給出定位于曲線上的點再設計曲線,亦稱作B 樣條曲線的逆過程或逆問題。在設計船舶型線過程中,非均勻B樣條曲線有兩個作用對應上述的正算與反算:一種是根據型值點自動生成基于非均勻B樣條曲線的型線,另一種是根據勾勒出的非均勻B樣條曲線反求出型值點。由于通過給定曲線上的點反算曲線控制頂點要比直接給出不位于曲線上的控制頂點更適合設計者的意愿,因此實際工程中,曲線設計一般采用反算曲線的方式[4]。

2.2 船舶曲面外板的重構

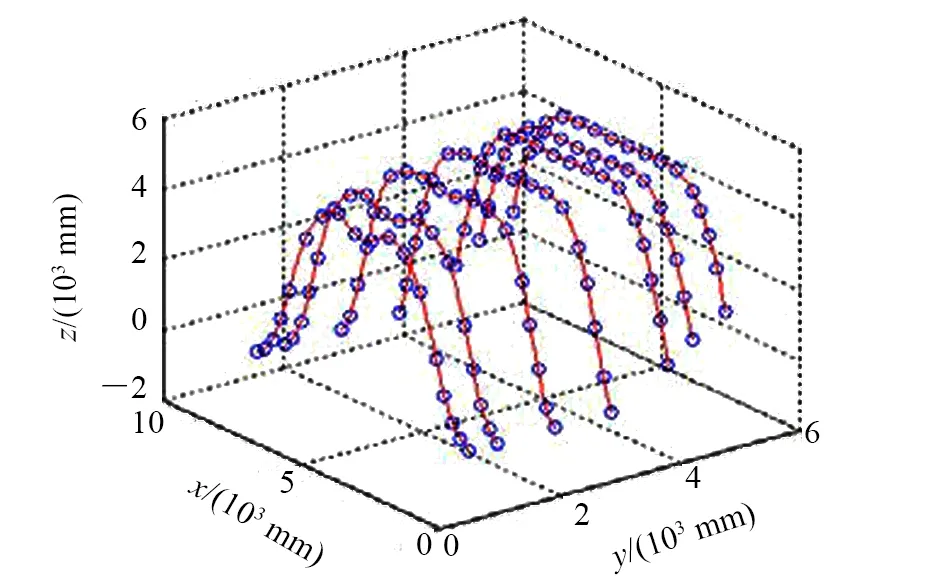

用非均勻B樣條工具對復雜船體曲面外板進行重構,曲面片間的拼接連續性問題得到了妥善解決,且重構出的曲面型線光順。MATLAB 仿真證明該插補算法的正確性和精準度能夠滿足數控系統插補實時性要求[5-6],反算出控制點,換算為空間坐標數據,比對控制點坐標與軌道交叉固定點坐標,坐標相近則保留該控制點,反之忽略,在軌道上移動胎架至保留控制點位置,再根據z軸坐標初調胎架高度。MATLAB仿真步驟如圖6所示,船舶曲面外板重構圖如圖7所示。

2

圖6 MATLAB仿真步驟

圖7 船舶曲面外板重構圖

3 船舶曲面外板曲率估算

船舶曲面外板是MATLAB軟件根據船舶型值表,基于非均勻B樣條重構的空間離散曲面,離散曲面的曲率估算既對調節活絡頭角度有影響,也是后期受力分析選取曲率最小處(承重最大處)的依據。由于只知道船舶型值表的離散點數據,故選取廣泛應用于離散數據插值的移動最小二乘法進行船舶曲面外板曲率估算并擬合局部曲面。從受力狀態分析,胎架承受的船舶曲面自重由活絡頭傳遞給胎架,MATLAB仿真基于B樣條重構船舶曲面外板,估算船舶曲面外板曲率調節胎架上的活絡頭,讓活絡頭貼合船舶分段曲面,增加接觸面積,均勻載荷分布。

4 過載力保護與調節

4.1 柔性胎架受力分析

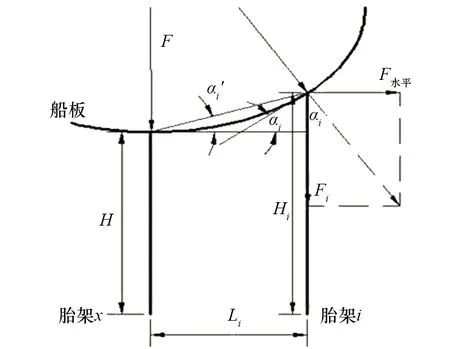

在柔性胎架自動調節過程中,每個胎架上的壓力傳感器是升降定量的重要標準,船舶曲面不同位置會出現不同彎曲,曲率變化較大,而船舶曲面的彎曲程度越大,此處胎架垂直方向上的壓力就越大[7]。柔性胎架受力分析圖如圖8所示。

圖8 柔性胎架受力分析圖

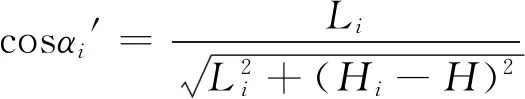

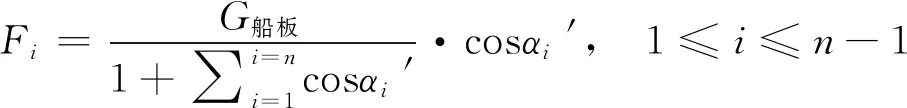

假設支撐船舶曲面需要n支胎架,每支胎架的受力為Fi(i=1,2,3,…,n)。以曲面彎曲程度最小處(承重最大處)胎架x為例,胎架x處垂直方向的壓力為F,胎架x和胎架i的實時高度為H和Hi[7](兩者均可由曲面重構的控制頂點坐標得到)。胎架x與胎架i之間的水平間距為Li,經受力分析可得

F+∑Fi=G船板

(1)

根據數學歸納法得到

Fi≈F·cosαi≈F·cosαi′

(2)

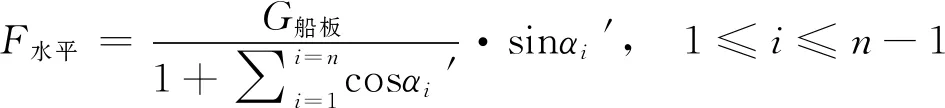

F水平≈F·sinαi≈F·sinαi′

(3)

(4)

從而可以得到

(5)

(6)

(7)

4.2 柔性胎架調節

4.2.1 根據垂直方向壓力調節胎架高度

胎架i處的理論壓力值為Fi(曲率最小處理論壓力值對應為F),柔性胎架系統以理論壓力值為初始化壓力控制基礎,自動調節胎架至理論高度。首先,判斷胎架上壓力傳感器監測到的實時壓力是否在安全壓力范圍(0,Fi+emax)內。如果一次性吊裝位置不到位,有個別胎架與船舶曲面沒有接觸,實際受力胎架比計劃數目少,每個胎架支柱分擔到的船舶曲面重力增加,此時需要向上調節胎架支柱,確保參與受力的胎架數量;如果胎架支柱承重超過Fi+emax,同樣需要進行上升調節,一方面調整胎架上的活絡頭可以增大船舶曲面與胎架形成的角度,控制胎架支柱實際承重在安全壓力范圍內,另一方面可以調整船舶分段曲面的重心,均衡其他胎架的壓力;如果胎架實時壓力小于Fi+emax,則需要進行下降調節。其次,船舶分段曲面的吊裝屬于動態接觸,吊裝時的動載荷與胎架支柱的結構靜載荷相差較大(詳情參見動載荷因數),瞬間動載荷具有不確定因素且對結構的破壞也遠大于靜載荷,胎架上下立柱、底座、絲杠、螺紋的強度和穩定性需充分考慮到動載荷的影響,加大胎架安全壓力的范圍。

4.2.2 根據水平側向力調節胎架高度

第4.2.1節提到如果胎架實時壓力小于Fi+emax時需進行下降調節。胎架垂直方向上的壓力在垂直壓力安全范圍(0,Fi+emax)內其實并不需要調節胎架支柱高度,但考慮到胎架支柱所受的水平側向力,若其大于額定安全值,為了防止胎架結構的破壞,則需要保證垂直壓力在垂直安全壓力范圍內并進行下降微調。

胎架高度自動調節考慮因素優先級為垂直壓力、水平側向力、接觸面積,當遇到垂直壓力和水平側向力都超標的極端情況時,則需要在危險胎架周圍增加臨時胎架,保證船舶曲面結構施工階段的安全。

5 結 語

面向船舶建造的柔性胎架系統具有機電一體化和人工智能化的特點,提出了一種適用于各種船型的數控調形胎架。基于非均勻B樣條重構船舶曲面外板,建立數學模型反算控制點,運用移動最小二乘法進行離散數據插值和船舶曲面分段外板曲率估算,將初始化曲面擬合的船舶外板數據導入數控胎架控制系統中進行受力分析并驅動電機和機械傳動系統調節胎架,既減少了造船周期和成本,又提高了生產質量、效率,符合當代“綠色造船、數字造船”的船舶業生產要求。本項目下一步準備進行仿真試驗添加胎架底盤軌道,擴大胎架的移動范圍,完善點位布置的優化。