不同前處理方式對鈦合金緊固件鋁涂層附著力性能影響分析

萬冰華 林忠亮 魏亮亮 程艷紅 馬艷云

(航天精工股份有限公司,天津,300300)

鈦合金緊固件以其優異的機械性能廣泛應用于航空航天飛行器連接中,因其在使用過程中常與鋁合金零部件接觸連接,故需在其表面涂覆一層鋁涂層,以降低甚至消除接觸腐蝕,提高零部件使用壽命。

對于緊固件鋁涂層的相關內容,萬冰華等已在文獻[1]中進行了詳細的闡述。而在鋁涂層的實際加工過程中,勢必面臨著一個問題,那就是如何提高鋁涂層與鈦合金緊固件基體的附著力,以最大程度地發揮鋁涂層的作用。本文將對鈦合金緊固件在不同前處理方式下,采用不同附著力試驗方法的試驗結果進行分析和評價,以期為相關研究及產品加工提供一定的參考借鑒。

1 常見涂覆前處理方式

在緊固件行業中,常用的鈦合金緊固件鋁涂層涂覆前處理方式主要有磷化、噴砂、藍色陽極化和脈沖陽極化,相關參考標準有宇航材料標準AMS2486《鈦合金氟化物-磷酸型轉化膜層》 (美國機動車工程師學會編制)、ISO8080《鈦及鈦合金陽極化處理-硫酸處理》和HB/Z347《鈦及鈦合金陽極氧化工藝及質量檢驗》 (航空行業標準)。表1詳細介紹了各種前處理方式以及標準依據。

表1 鈦合金不同前處理方式

除以上幾種常用的表面處理方式外,還有美國公司開發的Annro-102,其原理與磷化相似,配方并未公開。此外,近幾年來興起的鈦合金微弧氧化技術也在緊固件型號產品中得到應用,成功解決了某些技術難題。

2 附著力試驗方法

檢測涂層附著力的試驗方法主要有膠帶法、落錘法、刮擦法以及劃格法。國內暫無相關標準可參考,國外的標準主要有Hi-shear294《緊固件系統鋁涂層》 (美國Hi-shear公司產品規范)、NAS4006《鋁涂層》、EN4473《航空航天系列—緊固件鋁涂層—技術規范》,其中Hishear294規定了落錘法和膠帶法,NAS4006規定了刮擦法,EN4473規定了劃格法。相關試驗方法描述見表2。

表2 不同附著力試驗方法

3 不同前處理方式對附著力的影響

3.1 試驗方案

選取某100°沉頭鈦合金緊固件作為研究對象,以便于各種試驗方法在緊固件上的實施,樣件規格選為8-8,光桿長度為10mm,頭部端面直徑為11.8mm。具體試驗方案見表3。

表3 試驗方案

3.2 試驗結果與分析

3.2.1 試驗結果

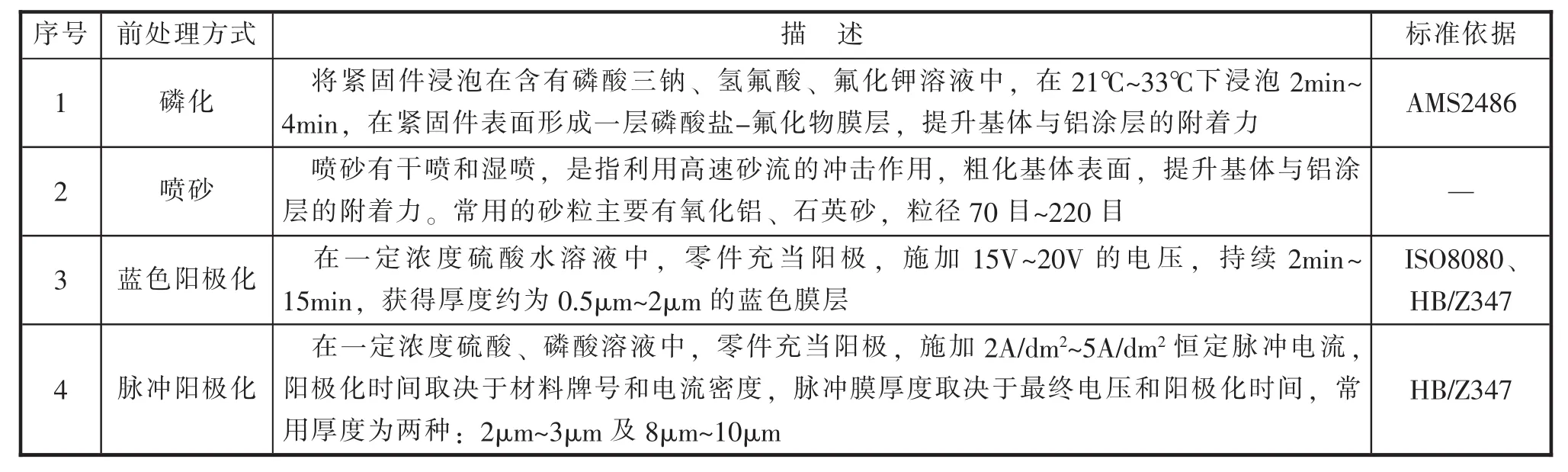

經試驗檢測,結果見表4。從表4中可以看出,除脈沖 8μm~10μm前處理方式不能滿足劃格法及落錘法試驗要求外,其余前處理方式均能適合現國際常用附著力試驗方法,典型圖片如圖1所示。

3.2.2 不同前處理方式微觀組織

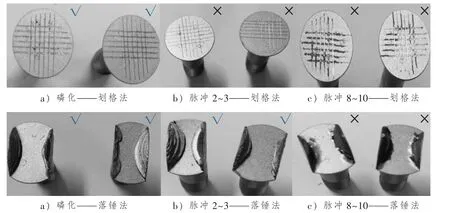

鈦合金緊固件涂覆前處理的作用通常為提升漆膜附著力,但原理各不相同。圖2給出了常見前處理方式的微觀組織結構。

表4 試驗結果

圖1 不同前處理方式附著力試驗結果圖示

圖2 不同前處理方式微觀組織典型圖

從圖2可以看出,不同前處理方式微觀組織有較大差別,其中藍色陽極化 (圖2 b))僅輕微腐蝕基體表面,并未影響其表面形貌,微觀組織仍可以看出機械加工車刀痕;磷化 (圖2 c))因磷化液的腐蝕作用,使基體表面呈現出均勻的腐蝕痕跡,并在其表面生成一層具有較為粗糙的磷化膜層;噴砂 (圖2 d))因砂粒的沖擊,導致微觀組織呈現出凹凸不平,其粗糙度大小與砂粒尺寸、噴砂工藝參數有很大的關系。藍色陽極化、磷化、噴砂前處理方式提升漆膜附著力的機理在于粗化基體表面,使漆膜流掛于其上,提升附著力。

脈沖陽極化 (圖 2 e)、f))將零件作為陽極,施加脈沖電壓,在電場和化學溶液的共同作用下從零件外表面向內生產的,氧化膜層生成過程是最外層表面不斷溶解與內層不斷生成的動態過程,當向內生成速度大于外表面溶解的速度時,氧化膜形成并逐漸增厚,最終在金屬表面形成一層致密且具有孔狀的脈沖膜層。從圖2中可以看到,脈沖陽極化膜層表面粗糙度較噴砂、磷化以及藍色陽極化低,即脈沖陽極化前處理方式具有整平基體表面的作用,不能使基體表面變得更加粗糙,反而變得更加平整,由此可以得出脈沖陽極化膜層提高漆膜附著力的機理在于液體漆膜可充滿脈沖陽極化膜層的孔狀結構[2],并固化成型,以此來獲得與基體較為理想的附著力,而并非粗化基體表面。

3.2.3 脈沖 8μm~10μm 前處理劃格法及落錘法試驗不合格原因分析

正如本文3.2.2中所述,脈沖陽極化膜層具有極細微的孔狀結構,如圖3所示。

圖3 鈦合金脈沖陽極化膜層微觀結構圖示

根據文獻資料記載,脈沖陽極化膜層主要作用有:①提高零件的耐磨性能;②提高零件的硬度;③減緩甚至消除零件與鋁合金材質間的接觸腐蝕;④作為涂漆打底層,提高漆膜與基體的附著力。

從相關資料以及原理上講,零件采用脈沖陽極化作為涂覆前處理,可有效提升漆膜與基體的附著力。然而,在進行落錘法檢測漆膜與型號產品基體的附著力性能測試中發現,當采用脈沖陽極化作為涂覆前處理時,漆膜從型號產品頭部端面脫落。進一步研究發現,型號產品頭部端面漆膜脫落后露出的基體顏色與原脈沖膜顏色差別較大,如圖4所示。

圖4 落錘試驗前后頭部端面顏色差異圖示

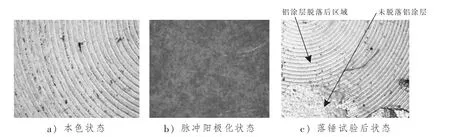

對產品頭部端面微觀組織分析發現:經落錘試驗后,產品頭部端面微觀組織圖5 c)與脈沖膜微觀組織圖5 b)相差較大,反而與未經脈沖陽極化產品本色狀態下微觀組織圖5 a)相似,均能看到機械加工車刀痕,如圖5所示。

圖5 不同狀態下產品頭部端面微觀圖

基于此,可以認為落錘試驗后,脈沖膜層從基體金屬表面脫落。為了進一步證實以上判斷,對僅進行脈沖陽極化而未涂覆的型號產品進行落錘試驗,試驗后可以很明顯看出,脈沖膜從基體上起皮脫落。落錘后頭部端面剖面圖也顯示,經落錘試驗后,頭部端面已觀察不到脈沖膜厚度,如圖6所示。

圖6 落錘試驗前后脈沖膜金相微觀圖

從以上分析可以看出,型號產品經落錘試驗后,脈沖膜從基體上脫落,最終導致漆膜亦從基體上脫落。

從宏觀和微觀分析結果來看,當涂覆前處理方式為脈沖陽極化時,產品無法滿足落錘附著力試驗檢測要求的根本原因為:鈦合金脈沖陽極化膜層自身為孔狀結構,這層脈沖膜雖具有較優異的耐磨性及硬度,但較脆,塑性能力差,在外界巨大沖擊力的作用下,膜層脆化、破裂,從基體上脫落,最終導致漆膜易從基體上脫落。如圖7所示,越靠近變形區域 (受外力越大),脈沖膜變形破裂越嚴重,漆膜脫落越嚴重。

圖7 頭部端面不同區域漆膜脫落情況落錘試驗

為進一步說明變形量與漆膜脫落嚴重程度的關系,進行了對比驗證。試驗方案及結果見表5,相關試驗圖片如圖8所示。

表5 頭部不同變形量與端面漆膜脫落程度關系匯總表

圖8 頭部端面不同變形量與涂層脫落程度圖示

從圖8可以看出,頭部變形量越大,漆膜脫落越嚴重,換言之,頭部變形量越大,因脈沖膜塑性變形能力差,越容易破裂,最終導致漆膜從頭部端面脫落越嚴重。以上試驗結果亦從側面證明落錘試驗時,漆膜脫落的根本原因在于脈沖膜受到外力影響而變形、破裂。

4 結論

對于磷化、藍色陽極化、噴砂、脈沖陽極化2μm~3μm等前處理方式,鈦合金緊固件鋁涂層均能滿足常用膠帶、劃格、落錘、刮擦等附著力試驗檢測要求;對于脈沖陽極化 8μm~10μm前處理方式,鈦合金緊固件鋁涂層可以滿足膠帶、刮擦附著力試驗檢測要求,但不能滿足劃格、落錘附著力試驗檢測要求。

諸多文獻資料顯示,脈沖陽極化前處理方式可以有效地提升基材與漆膜的附著力,但脈沖陽極化膜層較脆、抗變形能力差,當型號產品必須使用脈沖陽極化作為前處理方式時,則應考慮采用型號產品在非變形情況下漆膜的附著力性能。