電渣重熔過程電壓擺動的組合積分控制系統研究

李牟騰,任正云,陳安鋼,范智平,馮雪

(東華大學 信息科學與技術學院,上海 201620)

電渣重熔為特種冶金方式,屬于鋼錠的二次精煉[1]。在電渣重熔過程中,電流經過電阻較大的電渣時會大量放熱,依靠該熱源熔化自耗電極,再通過冷凝結晶獲得質量更高的電渣鋼。電渣重熔鋼具有純度高、含硫量低、成分均勻等優點,廣泛應用于航天、軍工、石油、化工等領域[2]。因此,研究電渣重熔過程的控制系統對優質電渣鋼的生產有著重要意義。

電渣重熔技術的發展過程中,隨著科學技術的進步以及控制理論的發展,已有諸多學者在電渣重熔的過程控制方向取得了研究成果[3]。當前,中國的電渣爐多采用恒功率控制,而國外的電渣爐則采用更先進的恒熔速控制和渣阻控制。控制策略上,仍以常規的PID控制為主,而經典的PID控制器對有大滯后環節的對象控制效果并不理想。雖然有些學者將模糊控制、神經網絡等智能算法應用于電渣重熔的控制中,但仍存在一些缺點和不足[4]。因此,研究一種電渣重熔過程的先進控制系統就非常有必要,本文針對電渣重熔過程中比較先進的電壓擺動控制,設計了基于組合積分系統的控制器。

1 電渣重熔工藝流程

典型的電渣爐主要包括熔煉變壓器、電極夾持器、自耗電極、水冷結晶器等[5],電渣爐結構示意如圖1所示。熔煉過程中,通過驅動電極夾持器調整自耗電極的升降,而變壓器、電極、渣池、鋼錠等構成了電流回路。由于渣池的電阻非常大,因此熔煉過程會大量放熱,熔化自耗電極。當金屬熔滴穿過渣池時發生的一系列物理和化學反應,去除了硫、磷等雜質。隨著金屬熔滴的逐漸冷凝,形成了質量高、質地均勻的鋼錠。

圖1 電渣爐結構示意

根據先后順序,電渣重熔過程包括起弧化渣階段、穩定熔煉階段和熱封頂階段。起初的起弧化渣階段主要是為了使電渣充分熔化,形成穩定熔池;最后的熱封頂階段是為了減少鋼錠的縮孔、偏析等冶金缺陷[6]。電渣重熔過程中,穩定熔煉階段是最重要的階段,該階段熔煉過程的控制效果直接決定了最后出產的鋼錠質量。因此,本文主要關注的就是電渣重熔在穩定熔煉階段的控制。

在穩定熔煉階段,控制熔速的穩定是產出高質量鋼錠的關鍵,渣阻大小對保持熔速的穩定有很大影響,而自耗電極插入渣池的深度決定了渣阻的大小,因此在熔煉中需要維持電極插入渣池深度的恒定。Consarc公司在生產實踐中發現,在熔煉過程中,如果自耗電極能夠穩定在渣池的淺層區域,則渣池的熱運動和熔融狀態的金屬液滴滴落將會導致熔渣液面產生微小的波動,進而引起爐口電壓有規律地波動,也就是電壓擺動[7]。由于電壓擺動的幅度可以非常靈敏地反映電極的插入深度,考慮到電極插入渣池的深度和渣阻都較難測量,因此采用壓擺控制,即控制爐口電壓在一定范圍內擺動,即為壓擺控制的核心思路。

2 組合積分系統

2.1 組合積分對象的定義

組合積分對象是現代工業生產過程中的一類開環穩定對象,常見于鋼鐵、石油化工、食品加工等[8],式(1)給出了組合積分對象的定義:

(1)

式中:P(s)——不含積分環節的穩定多項式。

組合積分對象的傳遞函數通常由2個或2個以上的積分時滯對象組成,在實際工業過程中,普遍存在的組合積分對象有以下五類[9]:

(2)

2.2 組合積分對象的本質

假設信號f(u)的拉普拉斯變換為F(s),當該信號經過式(3)所示的組合積分對象X(s):

(3)

可得傳遞函數Y(s):

(4)

再對傳遞函數Y(s)做拉普拉斯反變換:

y(t)=L-1[Y(s)]=

(5)

從式(5)不難看出,當信號f(u)經過組合積分對象X(s)時,相當于計算了信號f(u)在[t-τ,t]內的均值,再乘以k,即起到均值濾波的作用。k是組合積分對象的增益,而在均值濾波過程中則可以理解為加權系數。換言之,組合積分對象本質上是1個均值濾波器[10]。

2.3 組合積分控制器

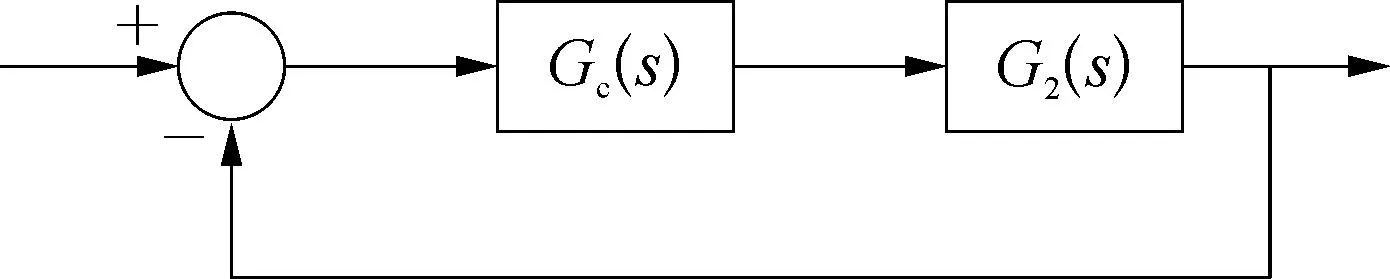

以式(2)中的第二類組合積分對象為例,推導設計組合積分控制器。若控制系統具有類似圖2的單位負反饋結構,假設系統的閉環傳遞函數為

(6)

那么,不難反推出控制器Gc(s)的傳遞函數為

(7)

式中:λ,τ10,τ20——控制器整定參數。

假定λ=1,τ10=τ1,τ20=τ2,則有:

(8)

進一步可以得出控制器的輸入輸出關系:

(9)

圖2 組合積分單位負反饋結構系統示意

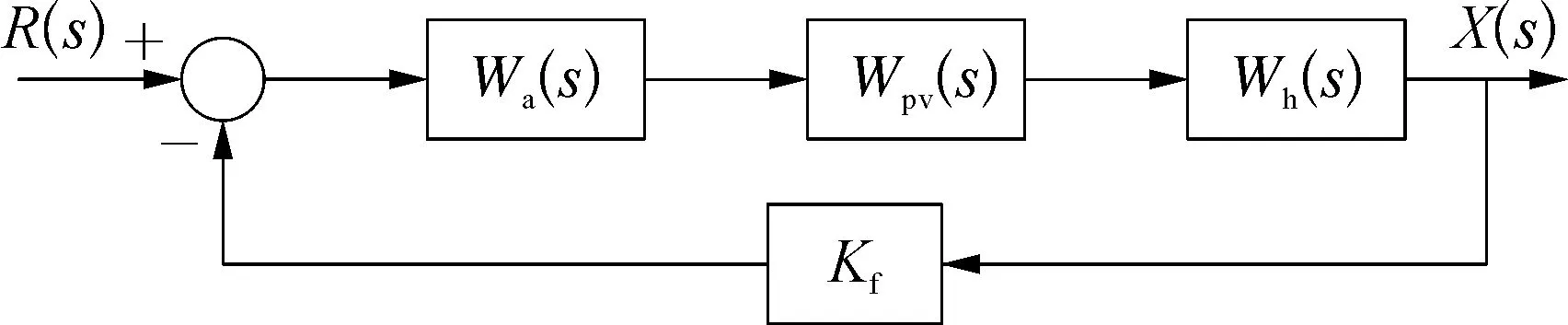

類似地,按上述過程不難推出五種組合積分對象的控制器傳遞函數,見表1所列。

表1 五種組合積分控制器傳遞函數

注: 1)M(s)=k1τ3(1-e-τ1s)+k2τ1(1-e-τ3s)e-(τ4-τ2)s。

3 電渣重熔過程建模

因為電壓擺動的大小與電極插入渣池的深度有關,所以電渣重熔過程的建模主要分為兩部分: 電極進給位置的模型和電壓擺動的模型。

3.1 電極進給位置模型

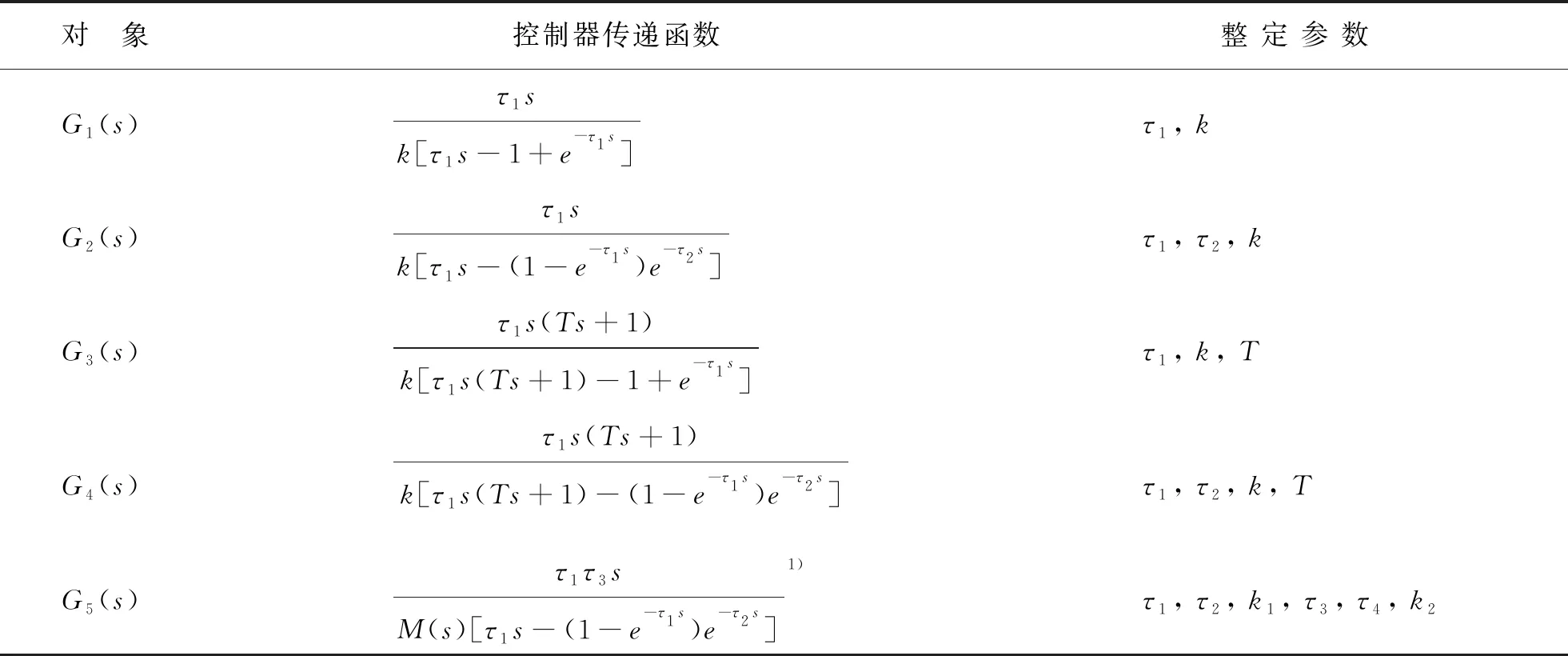

電渣爐的電極進給通常可以采用液壓驅動系統,而整個液壓驅動系統主要包括比例放大器、電液比例調速閥、液壓缸和位置反饋4個環節[11]。電極進給系統框圖如圖3所示。

圖3 電極進給系統框圖示意

根據文獻[11]可以得出液壓驅動系統4個環節的傳遞函數,其中比例放大、位置反饋環節皆可簡化為1個比例環節,電液比例調速閥是1個二階加純滯后環節,而液壓缸則近似為1個積分環節加1個二階環節。各環節傳遞函數見表2所列。

表2 電極進給部分傳遞函數

由表2可以得出電極進給位置模型的開環傳遞函數為

Gp0(s)=Wa(s)Wpv(s)Wh(s)=

(10)

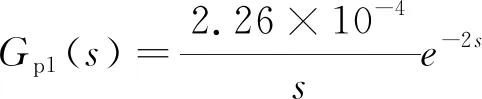

圖4 電極進給位置模型與簡化模型階躍響應對比示意

從圖4中不難看出兩者的階躍響應誤差很小,因此可將電極進給位置模型簡化為積分加純滯后環節。

3.2 電壓擺動模型

在獲得了電極進給位置模型以后,要做的就是建立從電極位置到電壓擺動的模型。由于電壓的擺動只是一個定性的描述,尚需1個量化指標描述擺動的大小。在統計學中,標準差可以描述數據的離散程度,因此本文在電壓擺動模型中采用爐口電壓在一段時間內的標準差用于描述電壓的波動情況。顯然,該值越大,說明爐口電壓的波動程度越劇烈。

因此,電壓擺動模型演變為從電極進給位置到爐口電壓在一段時間內的標準差的模型:

1)根據實際經驗,電極進給位置與爐口電壓之間可以近似為1個比例關系,比例系數Kpv的值取10 V/m。

2)為了表現爐口電壓的擺動,可將爐口電壓乘以1個均值為0、方差為1的擾動信號;如果這2個信號的乘積越大,說明爐口電壓的波動越大。

信號標準差的計算,通常采用寄存器存取一段時間內的信號值再做數學運算的方法,但該方法不利于分析被控對象的特性。因此,本文利用組合積分環節的均值濾波器的本質,實現求爐口電壓標準差的過程。

信號的標準差可以使用統計學中的公式來計算,對于含有N個數據的信號xi={x1,x2,x3, ...,xN},其均值μ和標準差σ可由式(11)計算得出:

(11)

對于均值的計算,可以直接用式(3)的組合積分對象來實現,其中k取值為1,而計算方差又可以理解為對(xi-μ)2計算均值再開根號,因此可以再串聯1個組合積分對象來實現。基于組合積分對象的標準差計算如圖5所示。

至此,被控對象的模型建立完畢,電壓擺動系統的結構如圖6所示。

圖5 基于組合積分的標準差計算框圖示意

圖6 電壓擺動控制系統框圖示意

4 組合積分控制器設計

針對上述電渣重熔過程的電壓擺動模型,設計其組合積分控制器實現電壓擺動的先進控制系統。控制器是2個閉環串聯的形式,內環控制器采用雙組合積分控制電極進給位置對象,外環的主控制器再對整個過程進行控制,從而構成了1個串級的控制系統。

4.1 電極進給控制器

由于電極進給位置模型可以視作1個積分加純滯后的過程,傳遞函數為

(12)

假設期望的閉環傳遞函數為

(13)

由于被控對象的純滯后過程控制器無法調節,因此期望的閉環傳遞函數中純滯后部分的參數τ1=τ0=2,則反推控制器傳遞函數為

(14)

進一步地,控制器輸入輸出關系為

(1-e-λ1s)e-τ1sU1(s)=

(15)

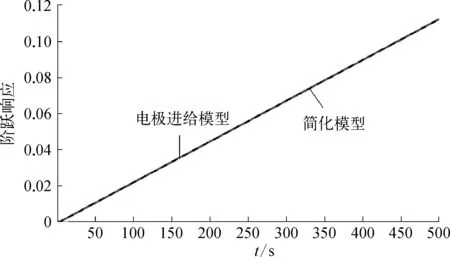

根據式(15)的控制器輸入輸出關系,搭建Simulink模型,同時在第200 s時,在控制器輸出的后面加入擾動,運行并仿真控制效果,電極進給組合積分控制階躍響應如圖7所示。

圖7 電極進給組合積分控制階躍響應示意

從圖7中可以看到,控制器跟蹤效果較好,但是當控制器輸出的后面有擾動時,存在穩態誤差。為了解決該問題,將控制器Gc1和被控對象看作整體,再設計1個組合積分控制器,構成雙組合積分控制器來抑制擾動。類似地,此時被控對象為

(16)

假定期望的閉環傳遞函數為

(17)

令τ2=τ1=2,反推控制器傳遞函數和控制器輸入輸出關系為

(18)

(1-e-λ2s)e-2sU2(s)

(19)

再次搭建Simulink模型,加入擾動并運行仿真后,得到圖8所示的電極進給雙組合積分控制階躍響應仿真結果。

圖8 電極進給雙組合積分控制階躍響應示意

從圖8中可以看出,通過調節參數λ1和λ2,控制器不僅控制效果好,而且可以很快地抑制擾動。

4.2 電壓擺動控制器

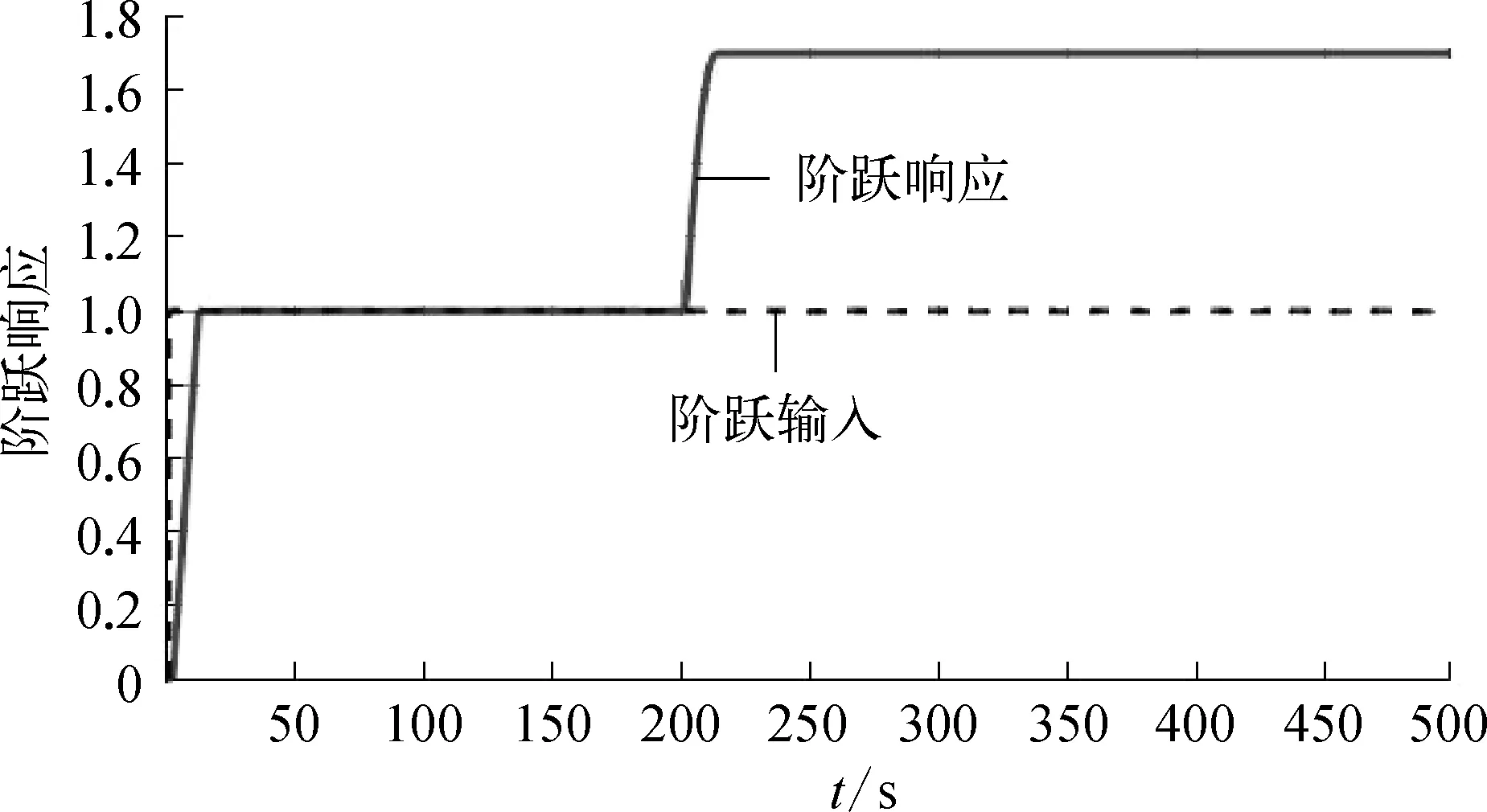

進給控制器設計完成后,電極進給過程的閉環傳遞函數就成為了1個組合積分過程。該過程再加上電壓擺動模型就構成了控制系統外環的廣義被控對象。在設計電壓擺動的主控制器之前,先對該廣義被控對象做階躍響應測試,觀察其對象特性。調節電極進給控制器的參數,使λ1=10,λ2=20,再做階躍輸入后,得到圖9所示的電壓擺動模型階躍響應曲線。

圖9 電壓擺動模型階躍響應示意

根據圖9可以看出,電壓擺動模型又可以近似為1個組合積分過程。利用最小二乘辨識法,可以得到辨識出的被控對象傳遞函數為

(20)

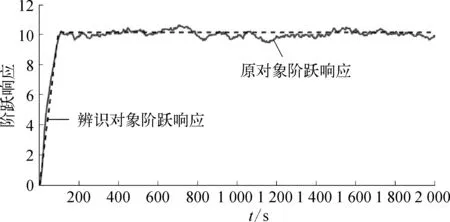

圖10對比了原被控對象與辨識對象的階躍響應曲線,可以看出階躍響應特性基本一致。

圖10 電壓擺動原模型與辨識模型階躍響應對比示意

由此,又可以根據組合積分控制器的設計思路,針對被控對象Gp3(s)設計電壓擺動的主控制器。假定期望的閉環傳遞函數為

(21)

令τ3=τ′=1.992,反推控制器傳遞函數以及控制器輸入輸出關系為

(22)

(23)

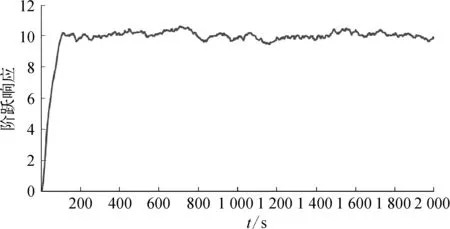

根據控制器輸入輸出關系,搭建Simulink模型。運行仿真,同時與常規PID控制方法做比較。電壓擺動組合積分與常規PID控制效果如圖11所示。

圖11是組合積分控制器和常規PID控制器的電壓標準差的響應曲線,從中可以看出組合積分控制器的響應速度要比常規PID控制器快。組合積分控制器階躍響應的調節在100 s左右,而PID控制器的調節時間則大于200 s。

圖11 電壓擺動組合積分與常規PID控制效果示意

5 結束語

本文針對帶有大慣性、大滯后特性的電渣重熔過程,基于工業過程中常見的組合積分系統,建立了從電極進給到電壓擺動的數學模型。針對電極進給和電壓擺動設計了串級結構的組合積分控制器,內環使用雙組合積分控制器控制電極進給過程,外環近似為組合積分過程后,設計了組合積分主控制器。與常規PID控制器相比較,證明了組合積分控制器具有良好的控制效果。