基于Excel工作簿的精梳毛紡工藝設計

陶建勤

(1.常州紡織服裝職業技術學院,江蘇 常州 213164; 2.常州市新型紡織材料重點實驗室,江蘇 常州 213164)

傳統的紡織企業生產工藝設計主要依賴于工藝設計員憑經驗取值與人工計算。日益激烈的市場競爭促進了紡織企業對新產品的研究與開發需求,而大量復雜、繁瑣的人工設計過程不可避免地導致了工藝設計結果的人為誤差與設計效率的降低[1-2]。精梳毛紡織品日趨輕薄型與高檔化,促進了市場對高端品質毛紗的需求,隨著紡織工藝設計技術的不斷創新,實現紡織工藝設計過程的“快而準”成為必然趨勢[3-5]。本文針對紡織產業需要通過技術創新實現智能數字化發展目標,研究并設計基于Excel軟件應用的精梳毛紡工藝設計。通過Excel軟件實現毛紡工藝設計過程智能性與結果精確性的要求,制作“精梳毛紡工藝設計Excel工作簿”(以下簡稱為“工作簿”),服務于毛紡織企業的新產品研發過程。

1 工作簿的設計

1.1 功能設計

在深入分析傳統紡紗工藝設計的過程、內容與方法的基礎上,結合分析Excel軟件對紡紗工藝設計工作所能提供的技術支持[6],確定紡紗工藝設計在Excel軟件應用中的功能目標。

1.1.1 功能目標的定位

功能目標的定位在于使設計者能快速、高效地完成紡紗生產工藝設計全過程中各環節的各項具體工作,包括:生產任務明確功能、工藝設計過程引導功能、工藝要素顯示功能、各類工藝參數設計方法提示功能、原料自動配比功能、自動取值功能、自動計算功能以及“工藝設計單”自動生成功能。

1.1.2 功能目標的實現方法

功能目標的實現針對功能目標的定位,充分利用Excel軟件現有功能,采取有效的技術措施。

1.1.2.1生產任務明確功能

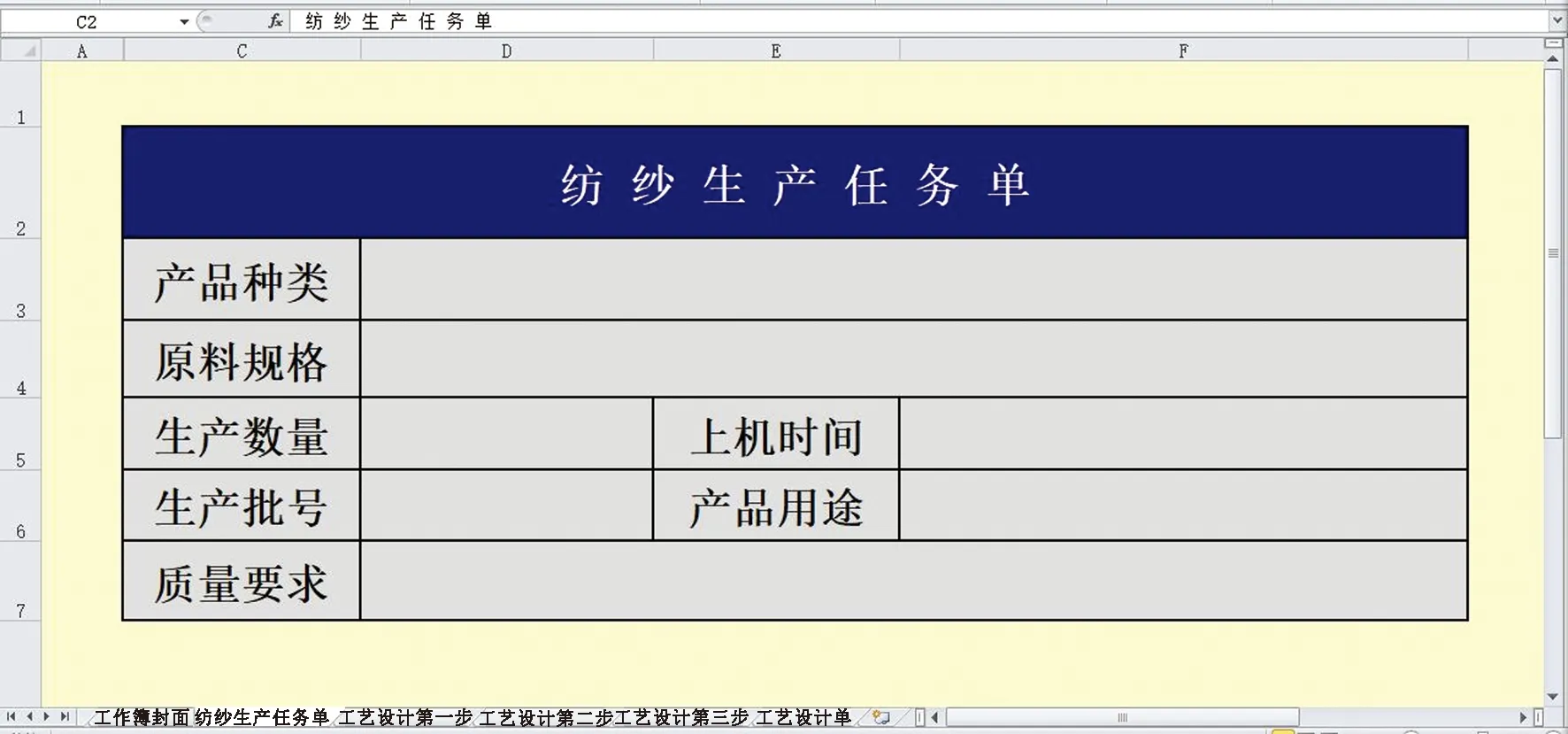

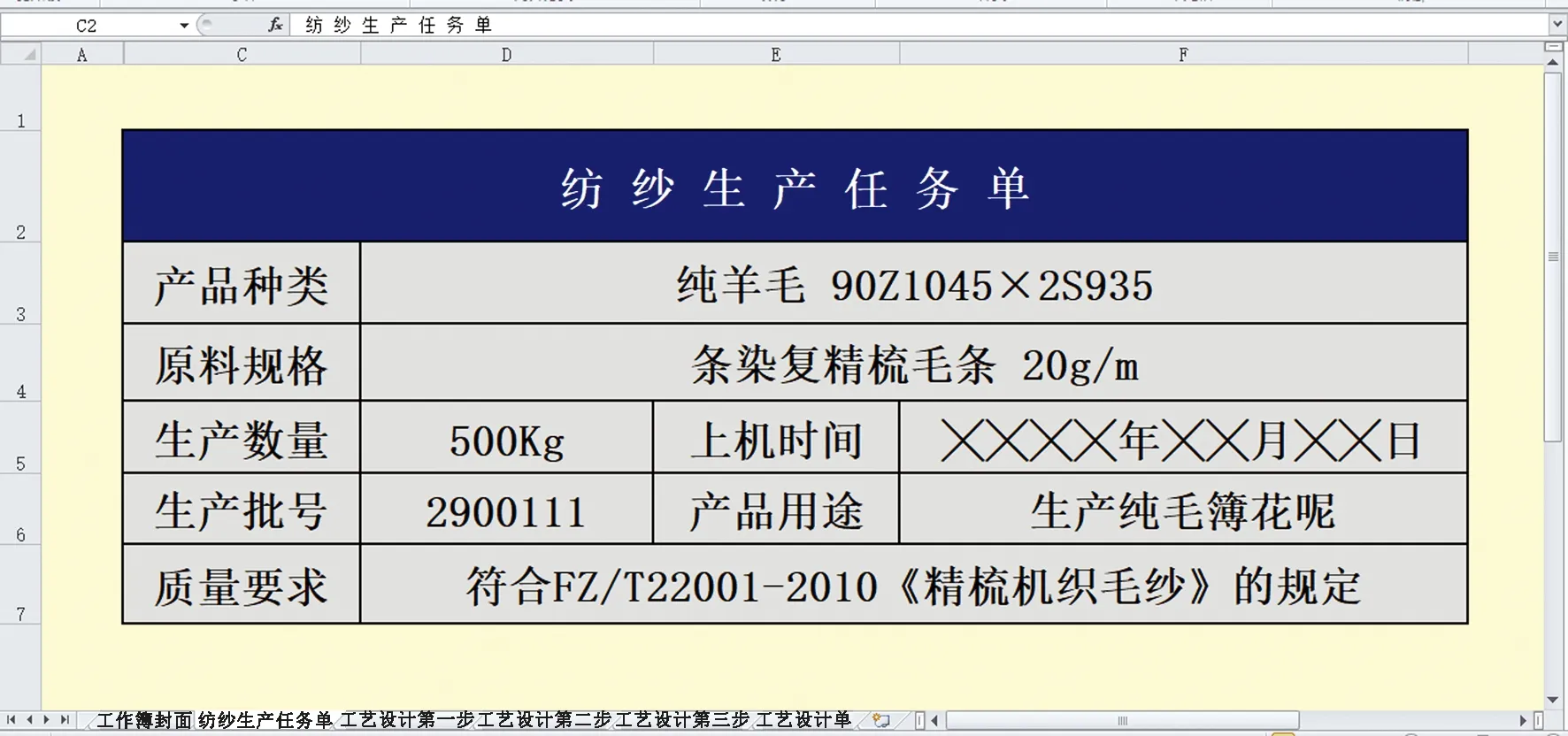

通過建立“紡紗生產任務單”工作表為設計者提供生產任務的輸入界面,并根據紡紗生產任務單的信息構成確定該輸入界面的具體內容,“紡紗生產任務單”所在工作表的填寫界面見圖1。

圖1 “紡紗生產任務單”所在工作表的填寫界面

1.1.2.2工藝設計過程引導功能

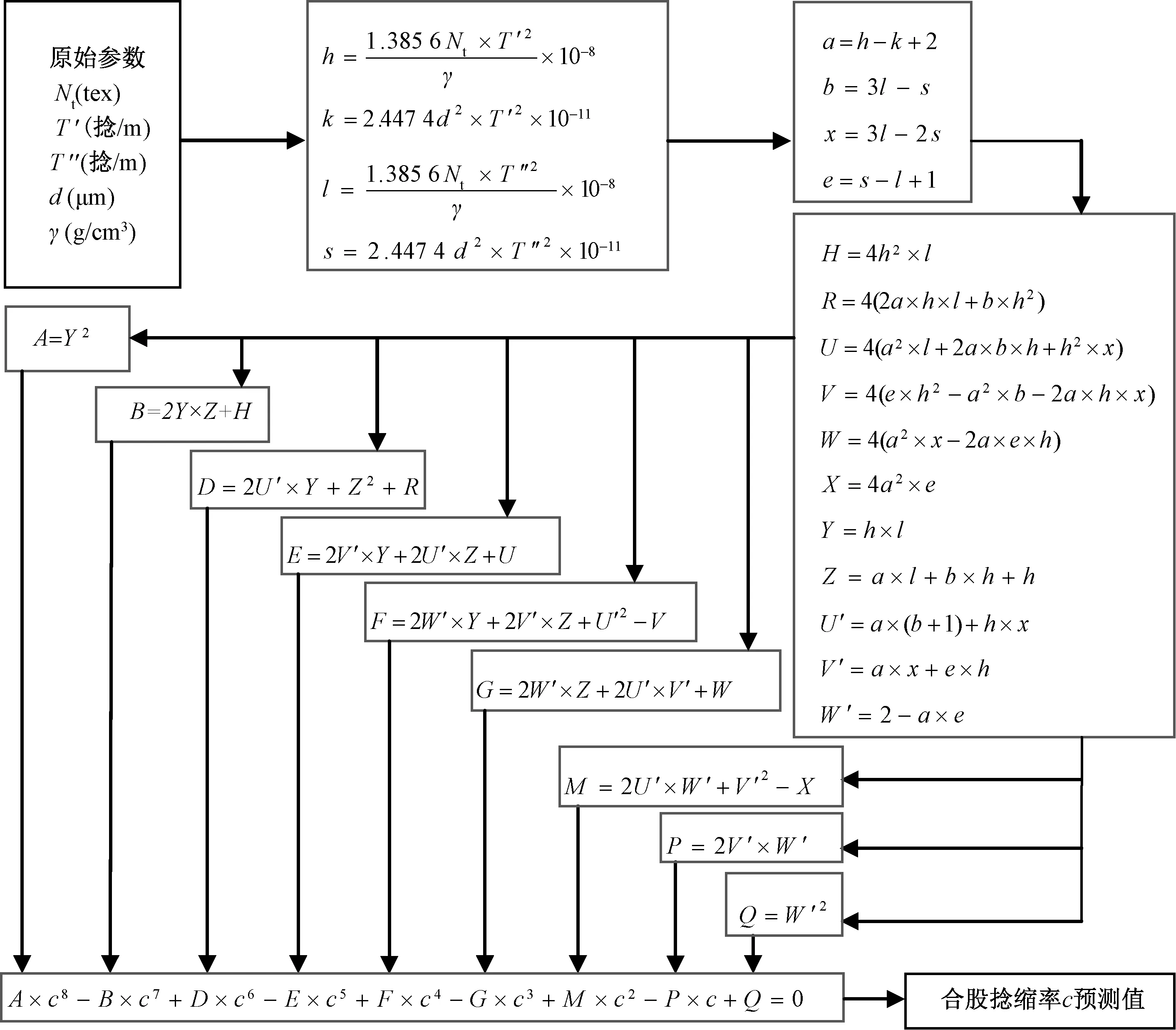

通過Excel工作薄的工作表分割工藝設計步驟,并通過工作表名稱欄顯示,包括工作簿封面、紡紗生產任務單、工藝設計第1步、工藝設計第2步、工藝設計第3步與工藝設計單等6個工作表。精梳毛紡工藝設計Excel工作簿的工作表名稱欄見圖2。其中“工藝設計單”所在工作表是對工藝設計方案的最終呈現。通過工作表名稱欄引導設計者逐步完成設計全程各項具體工作,同時力促提高設計者初次應用工作簿時的適應性。

圖2 精梳毛紡工藝設計Excel工作簿的工作表名稱欄

1.1.2.3工藝要素顯示功能

在歸納紡紗各工序工藝要素的基礎上,將工藝參數按設計方法進行分類[7],為設計單元格的功能布局提供依據。為此,工藝參數分為直接輸入類、選擇并輸入類與計算類3種。“直接輸入類參數”是指直接由產品規格種類、設備種類等客觀要求或條件所決定的參數;“選擇并輸入類參數”是指需要設計者針對紗線具體品種與質量要求,結合設備技術條件、原料規格與品質情況、生產成本等因素,通過理性分析進行選擇后再輸入相應單元格的參數;“計算類參數”是指需要應用相應計算式進行計算才能得到的參數。

1.1.2.4工藝參數設計方法提示功能

利用單元格的備注功能,使光標移至單元格右上角時自動顯示對應工藝參數的設計方法。

1.1.2.5原料自動配比功能

引用前期研究成果[8-9],分別根據羊毛平均直徑關系式和精梳毛紗原料配比關系式所含參數,先設計原料選配過程中直接輸入類參數、選擇并輸入類參數與計算類參數單元格及其配比結果顯示單元格的布局,再將上述2個關系式依次輸入對應單元格,實現單元格之間的聯動計算效果。

1.1.2.6自動取值功能

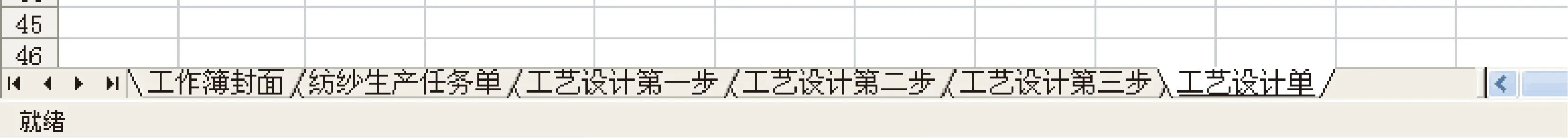

合股捻縮率與單紗捻縮率是紡紗生產工藝設計過程的基礎性參數,一直以來憑經驗取值,但在新產品研發過程中,往往因取值依據不足而影響工藝設計進度與精度,導致多次反復的試紡過程。為此,引用前期研究成果,嵌入捻縮率預測模型,取消對捻縮率憑經驗進行取值的過程。

在前期研究中,經理論推導與實驗驗證得到了用于雙合股毛型紗線合股捻縮率預測的參數迭代程序[10],預測雙合股毛型紗線合股捻縮率的參數迭代程序見圖3。圖中:Nt為單紗設計線密度,tex;T′為單紗設計捻度,捻/m;T″為股線設計捻度,捻/m;d為原料平均直徑,μm;γ為原料平均體積密度,g/m3;h、k、l、s、a、b、x、e、H、R、U、V、W、X、Y、Z、U′、V′、W′、A、B、D、E、F、G、M、P、Q分別為參數迭代過程中各迭代關系式的應變量;c為合股捻縮率預測值,%。依據圖3所示的參數關系,先設計原始參數輸入單元格、迭代關系式輸入單元格、合股捻縮率預測值檢驗單元格,應用數值逼近法進行數據篩選單元格及其預測結果顯示單元格的布局,再將各迭代關系式依次輸入對應單元格,實現單元格之間的聯動計算效果。實際應用時,在關聯單元格分別獲得Nt、T′、T″、d、γ的數據信息基礎上,再通過數值逼近法使“合股捻縮率預測檢驗值”達到“0.000 0”[11],就能快速篩選出“合股捻縮率預測值”。在此基礎上,進一步引用前期研究成果[12],根據毛紗捻縮率預測模型中參數之間的關系,設計變量單元格及其預測結果顯示單元格的布局。實際應用時,在關聯單元格分別獲得單紗設計捻度、實紡線密度以及原料平均直徑與原料平均體積密度的數據信息時,就能同步自動獲取單紗捻縮率預測值。

圖3 預測雙合股毛型紗線合股捻縮率的迭代程序

1.1.2.7自動計算功能

自動計算功能,是應用Excel軟件的“插入函數”功能實現相應單元格對計算類參數的自動計算與結果的自動顯示;對于需要被重復利用的工藝參數,是通過對相應2個或多個單元格應用Excel軟件的“鏈接”功能實現同一工作表內或不同工作表之間的數據共享。

1.1.2.8工藝設計單自動生成功能

利用Excel軟件的“鏈接”功能,實現終端“工藝設計單”與工藝設計第1步、工藝設計第2步、工藝設計第3步過程中各項設計結果之間的單元格鏈接,并按設計要求的布局同步呈現針對具體品種的“生產工藝設計單”工作表。

1.2 結構設計

結構設計包括操作界面結構布局的簡明性、完整性和平衡性方面效果的設計。

1.2.1 結構目標的定位

結構設計的目標是通過工作表的建立、單元格的布局,達到對紡紗生產任務的明確、對生產工藝設計過程與生產工藝要素的體現,使工作簿結構簡明、操作便捷,從而使設計者能快速適應本文方案所提供的紡紗生產工藝設計過程。

1.2.2 結構目標的實現方法

結構設計目標的實現,依據生產工藝設計內容之間的關聯性分割設計任務,明確設計步驟并安排于不同工作表之中,在此基礎上確定各工作表的具體內容,并以不同工藝參數的數據關系合理布局單元格的功能位置。同時,添加1個工藝方案呈現的工作表命名為“精梳毛紡生產工藝設計單”,其中每一個數據均通過鏈接來自于各工藝設計操作工作表,使其內容不支持修改,滿足后續工藝實施與工藝管理的需求。

1.3 外觀設計

對工作薄、工作表、單元格進行功能設計與結構設計的基礎上,再對工作簿整體進行外觀效果的優化。

1.3.1 外觀目標的定位

外觀設計的目標是使工作簿中每一個工作表的操作界面到達結構穩定、外觀簡明與美觀的效果,使設計者在使用工作簿時心情愉悅。

1.3.2 外觀目標的實現方法

利用Excel軟件的“隱藏”功能,隱藏工作表中用于各種中間運算的所有單元格,從而達到工作表外觀結構的簡明性要求。例如,合股捻縮率的預測是對數據項進行多步迭代完成的,需要一系列單元格進行聯動計算,這將導致操作界面存在一系列不需要工藝設計者關注的、用于中間迭代計算的單元格信息,“工藝設計第1步”所在工作表的操作區域原型界面見圖4。“工藝設計第1步”所在工作表的操作界面見圖5。圖5界面的操作區域是在圖4界面的基礎上通過局部“隱藏”處理得到的,其結構簡明、設計內容明確。

圖4 “工藝設計第1步”所在工作表的設計操作區域原型界面

圖5 “工藝設計第1步”所在工作表的操作界面

同時,利用Excel軟件的“保護”功能,對工作簿及其各個工作表的結構通過設置密碼加以鎖定,達到工作簿結構及其工作表操作界面的穩定性要求,避免操作過程中的意外變動。在此基礎上,以具有情緒減壓功能的糖果色為主色調,分別對各工作表的設計區域與非設計區域進行調色,并對設計區域的標題欄單元格進行再調色,以凸顯設計內容的主題與具體設計內容,最終達到外觀設計的目標,獲得如圖5所示的界面效果。

2 工作簿的應用

2.1 工藝設計的準備

打開工作簿即呈現工作簿封面,“工作簿封面”所在工作界面見圖6。在此界面中,點擊進入“紡紗生產任務單”工作表(圖1),再根據生產任務具體要求填入相關信息。

圖6 "工作簿封面"所在工作表的界面

2.2 工藝設計的實施

應用Excel工作簿設計精梳毛紡生產工藝的操作流程見圖7。

圖7 應用Excel工作簿設計精梳毛紡生產工藝的操作流程

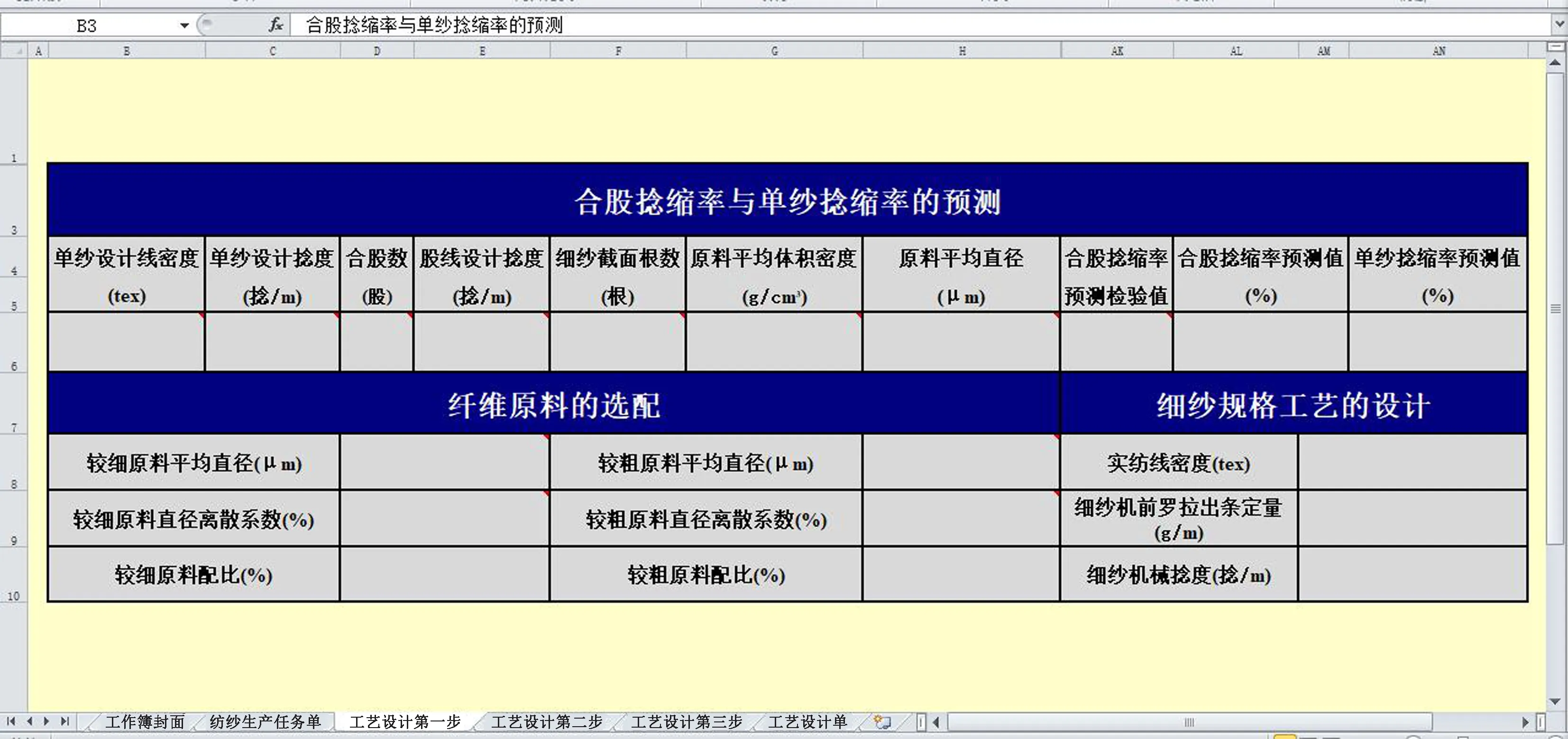

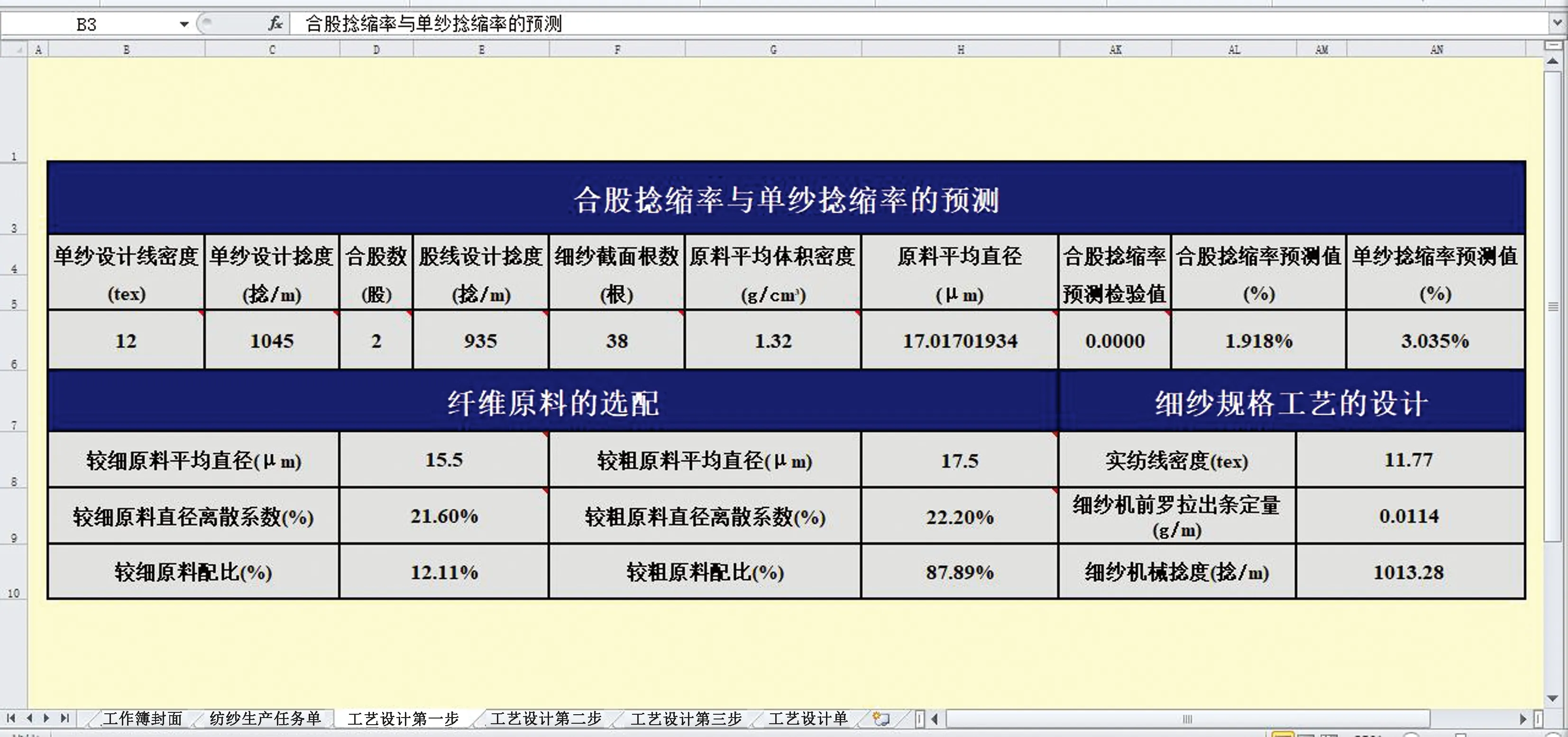

2.2.1 工藝設計第1步的實施

圖8 “工藝設計第2步”所在工作表的操作界面

按圖7所示的步驟與方法,在工作簿中點擊“工藝設計第1步”工作表,進行合股捻縮率與單紗捻縮率的預測、纖維原料的選配、細紗規格工藝的設計,見圖5。在該工作表中,分別輸入單紗設計線密度、單紗設計捻度、合股數、股線設計捻度的數據,結合考慮細紗強力、條干的質量要求與原料成本因素,選擇并輸入細紗截面根數[13],此時工作表將自動顯示要求的原料平均直徑;在此基礎上,以原料平均直徑為依據,結合原料供應情況及其紡紗適配性選擇配伍原料的種類,并分別輸入較細原料平均直徑、較粗原料平均直徑、較細原料直徑離散系數與較粗原料直徑離散系數的數據,此時工作表將自動顯示原料配比的結果;輸入由此確定的原料平均體積密度值,再采用“數值逼近法”對合股捻縮率預測值進行篩選,直至合股捻縮率預測檢驗值顯示為0.000 0,由此獲得合股捻縮率預測值,工作表將同步顯示實紡線密度、單紗捻縮率預測值、細紗機前羅拉出條定量與細紗機械捻度的數據[12]。

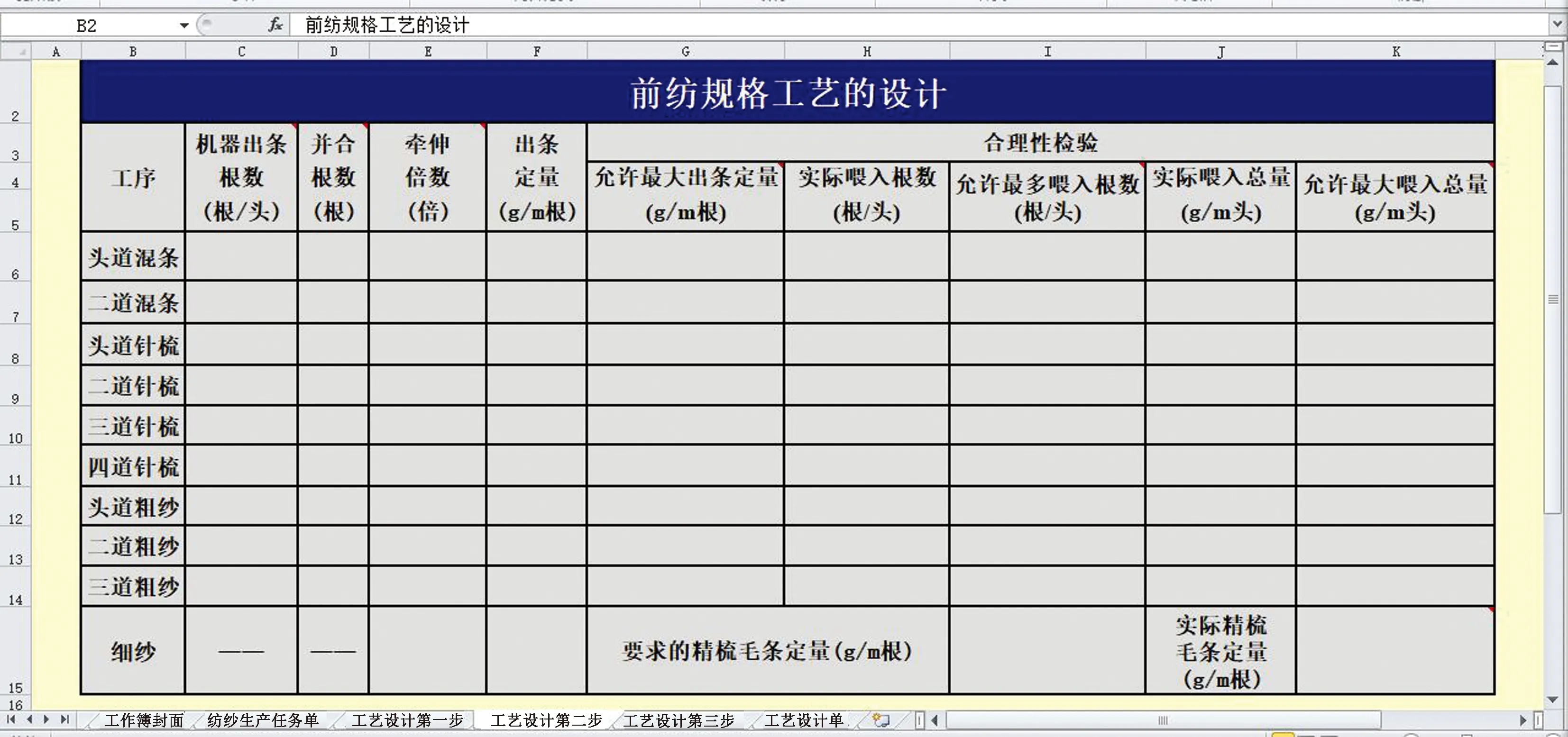

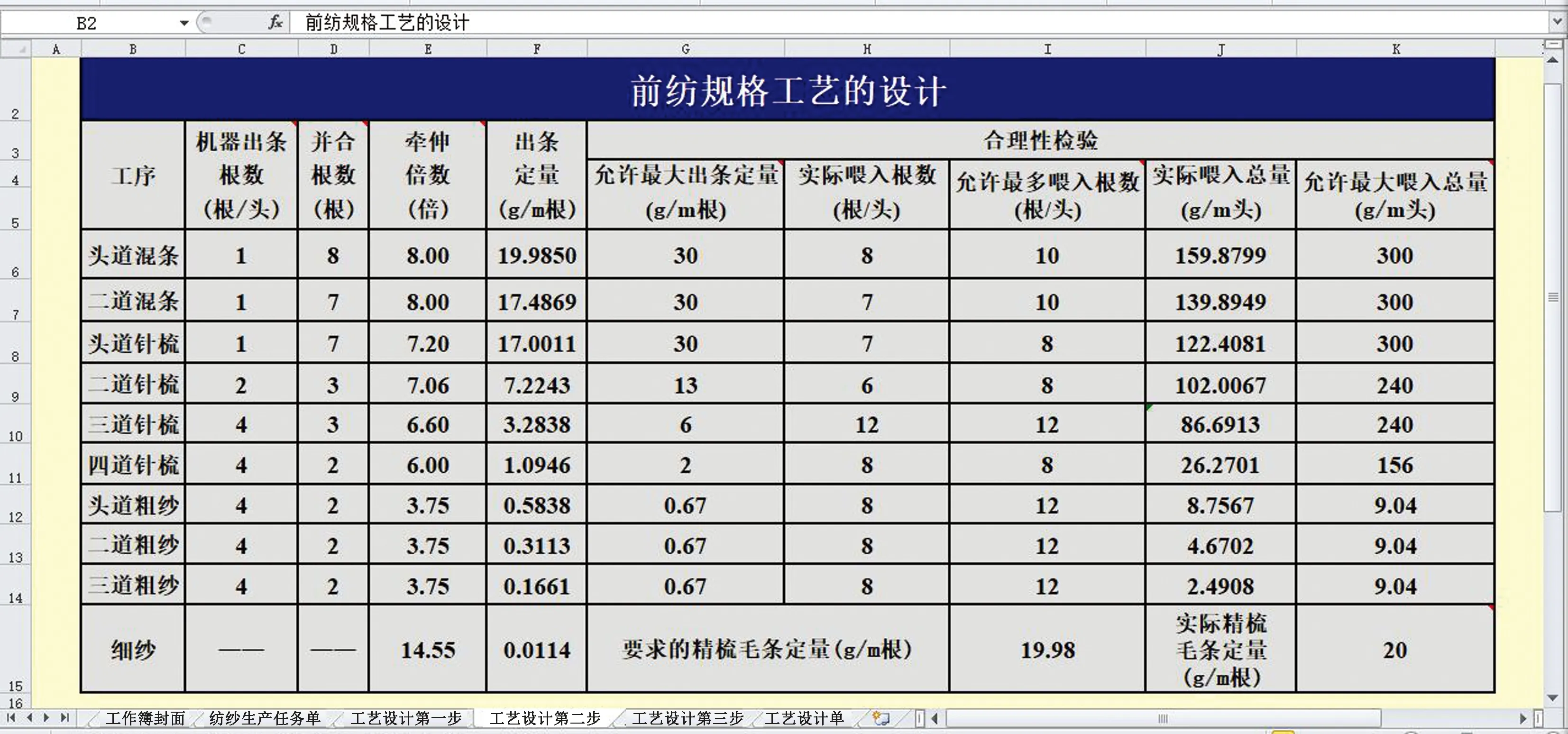

2.2.2 工藝設計第2步的實施

按圖7所示的步驟與方法,在工作簿中點擊“工藝設計第2步”工作表,進行前紡規格工藝的設計。“工藝設計第2步”所在工作表的操作界面見圖8。在所示的界面中,分別輸入前紡各道工序所用機器的出條根數、允許最大出條定量、允許最多喂入根數、允許最大喂入總量等技術參數,用于前紡各道工序并合根數、牽伸倍數與出條定量設計結果的合理性檢驗;依據細紗機前羅拉出條定量,選擇并輸入細紗工序的牽伸倍數值,此時工作表將自動顯示末道粗紗出條定量值;再以工藝流程為序,由后往前逐道選擇、輸入同時修正各道并合根數與牽伸倍數值,此時工作表將自動顯示相應前道工序的出條定量以及所在工序的實際喂入根數與實際喂入總量值。

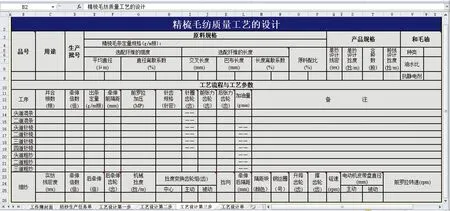

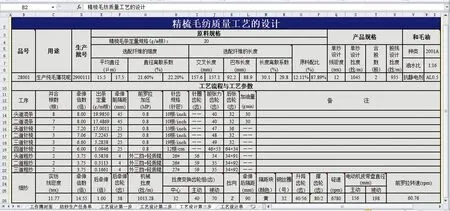

2.2.3 工藝設計第3步的實施

按圖7所示的步驟與方法,在工作簿中點擊“工藝設計第3步”工作表,出現“精梳毛紡質量工藝的設計”。“工藝設計第3步”所在工作表的操作界面見圖9。在所示的界面中,針對所選原料的長度規格與所有無參數顯示的質量工藝因素進行參數的選擇與輸入。包括原料的交叉長度、巴布長度及其長度離散系數;包括前紡各道工序的牽伸前隔距、前羅拉加壓、前張力齒輪與后張力齒輪,混條工序的和毛油種類、油水比及其各道加油量與所用針板的針齒規格,各道針梳工序所用針板的針齒規格、各道粗紗工序所用針圈的針齒規格與針圈齒輪,細紗工序的后牽伸、后牽伸齒輪、捻度變換齒輪組、捻向、牽伸后隔距、隔距塊、鋼絲圈、升降齒輪、撐齒輪、錠速與電動機皮帶盤直徑等工藝數據。同時,工作表將自動顯示細紗機前羅拉轉速值。

圖9 “工藝設計第3步”所在工作表的操作界面

圖10 “工藝設計單”所在工作表的設計終稿空白界面

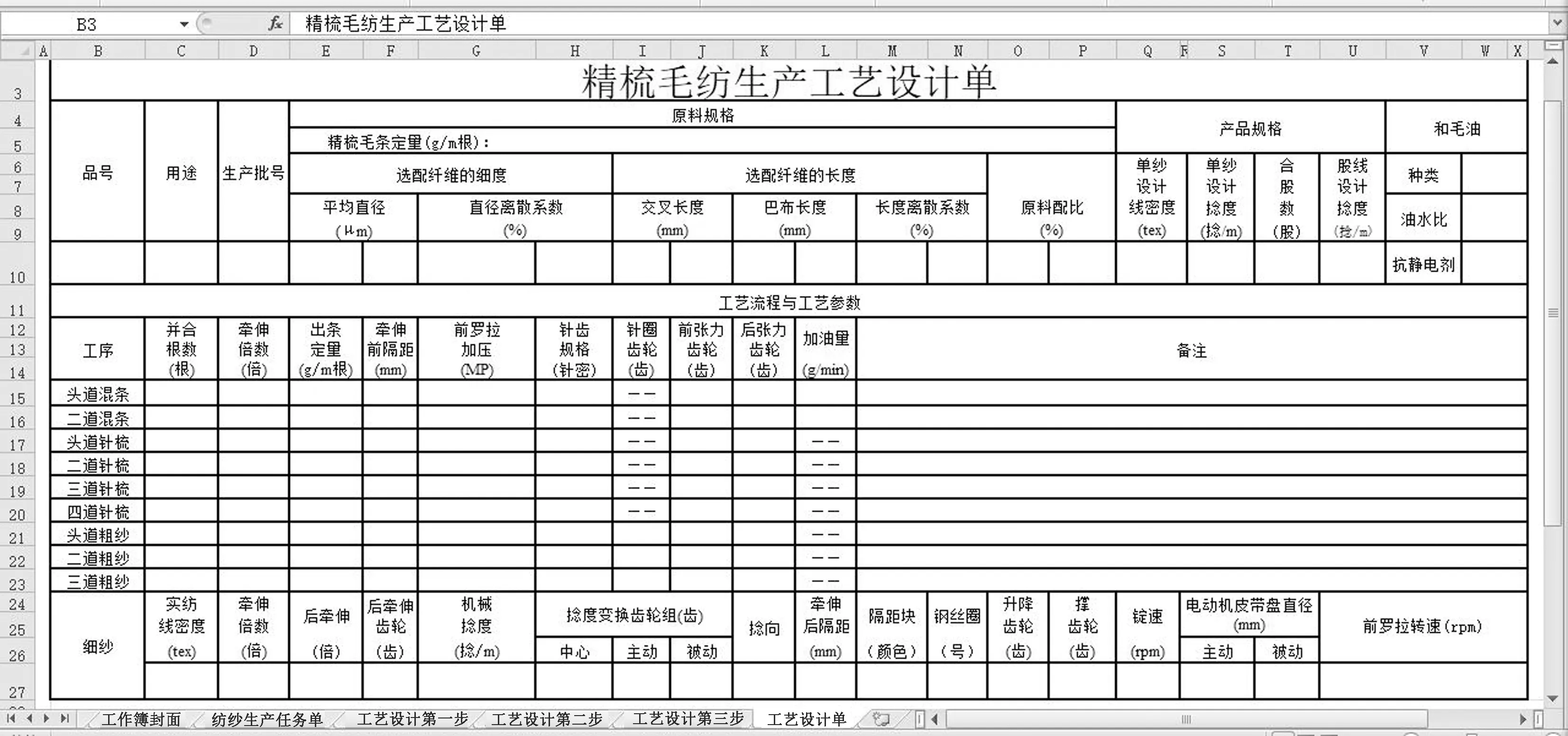

2.3 工藝設計結果的呈現

在完成上述設計步驟的基礎上,工作簿將自動生成一個完整的“精梳毛紡生產工藝設計單”,此時只需點擊“工藝設計單”工作表就能獲得設計終稿“工藝設計單”。“工藝設計單”所在工作表的設計終稿空白界面見圖10。

3 驗證實驗

3.1 生產任務案例

產品種類:純羊毛 90Z1045×2S935。

原料規格:條染復精梳毛條20 g/m。

生產數量:500 kg。

生產批號:2900111。

上機時間:××××年××月××日。

產品用途:用于生產純毛簿花呢。

質量要求:符合FZ/T 22001—2010《精梳機織毛紗》的規定。

3.2 結果與分析

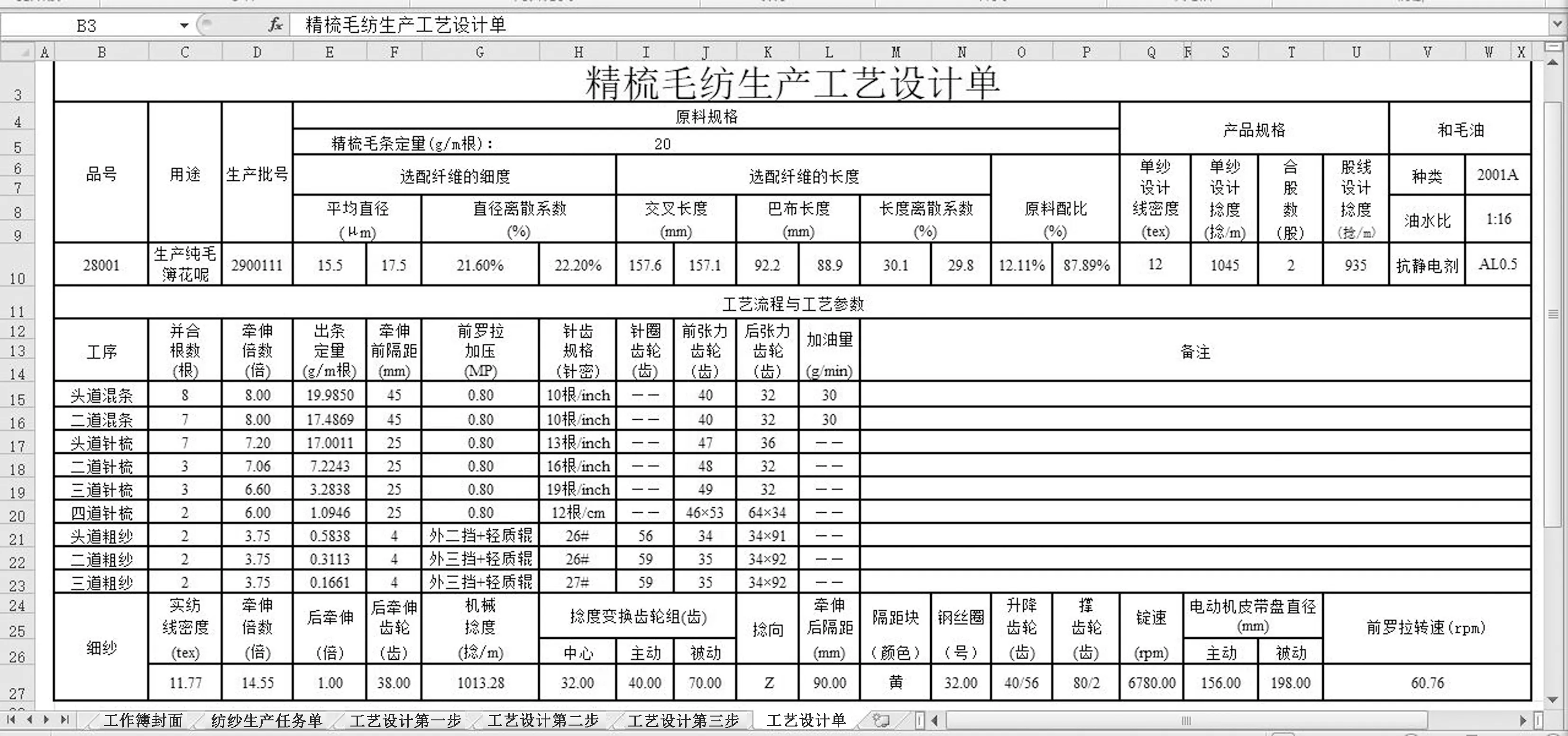

工藝設計過程采用“精梳毛紡工藝設計Excel工作簿”,本案“紡紗生產任務單”所在工作表的填寫結果見圖11,本案“工藝設計第1步”所在工作表的設計結果界面見圖12。本案“工藝設計第2步”所在工作表的設計結果界面見圖13。本案“工藝設計第3步”所在工作表的設計結果界面見圖14。本案“工藝設計單”所在工作表的設計終稿界面見圖15。

圖11 本案“紡紗生產任務單”所在工作表的填寫結果

圖12 本案“工藝設計第1步”所在工作表的設計結果界面

圖13 本案“工藝設計第2步”所在工作表的設計結果界面

圖14 本案“工藝設計第3步”所在工作表的設計結果界面

圖15 本案“工藝設計單”所在工作表的設計終稿界面

分析來自于毛紡車間實際生產任務的驗證案列,結果表明:利用本文設計與制作的“精梳毛紡工藝設計Excel工作簿”,不僅可以精確地對同一工作表內不同單元格的工藝數據進行同步運算與共享,還能對某一工藝數據在不同工作表之間進行共享或同步呈現。不僅取代了工藝設計過程的人工計算環節,還取代了對捻縮率進行經驗取值及其修正環節,使經驗性強、靈活性大的精梳毛紡工藝設計用時被有效控制在1 h以內。

4 結束語

依據Excel軟件功能進行設計與制作的“精梳毛紡工藝設計Excel工作薄”,創新了紡紗工藝設計的關鍵性技術,主要體現于原料自動配比、捻縮率自動取值、細紗工序與前紡各工序規格工藝的快速獲取。一方面,實現了產品規格的目標參數輸入與其生產工藝的設計結果呈現之間的同步,方便了設計過程中對工藝數據合理性的判斷與修改,設計者只需關注產品質量的要求對工藝數據進行動態分析與實時調整。另一方面,對于最終的工藝方案呈現工作表“精梳毛紡生產工藝設計單”,企業可以根據所用設備的技術水平,進一步進行工藝數據對加工設備的傳輸或建立流程線上的單機工藝卡等操作。由此,推進了人性化工藝設計技術,賦予了紡紗工藝設計過程的趣味性與激勵性,有效降低了設計全程工作量,提高了毛紗生產工藝設計的過程效率,也為工藝實施與管理提供了有效的技術支持,使毛紡織生產企業能夠更好地應對“小批量、多品種、快交貨”的市場需求。