楊房溝水電站大壩纜機安裝施工技術

(中國水利水電第七工程局有限公司,成都,610213)

1 工程概況

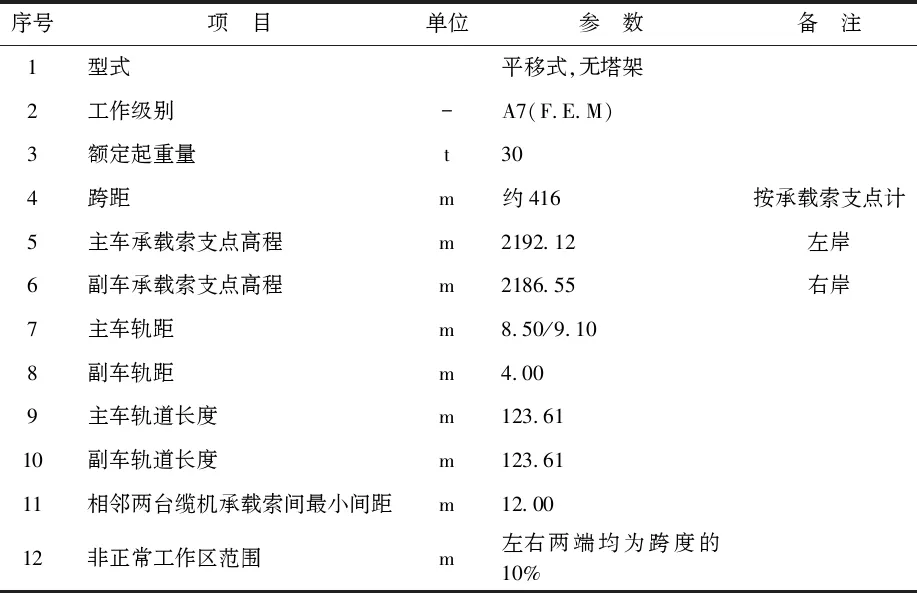

楊房溝水電站壩址區為高山峽谷地貌,海拔高程均在2000m以上,兩岸地形陡峭,基巖裸露,右岸地形坡度在70°以上,左岸地形坡度在50°以上。該電站大壩混凝土施工共布置3臺30t纜機,其主要布置參數見表1。

表1楊房溝水電站大壩混凝土施工纜機布置參數

序號項 目單位參 數備 注1型式平移式,無塔架2工作級別-A7(F.E.M)3額定起重量t304跨距m約416按承載索支點計5主車承載索支點高程m2192.12左岸6副車承載索支點高程m2186.55右岸7主車軌距m8.50/9.108副車軌距m4.009主車軌道長度m123.6110副車軌道長度m123.6111相鄰兩臺纜機承載索間最小間距m12.0012非正常工作區范圍m左右兩端均為跨度的10%

2 重難點分析及應對措施

楊房溝纜機安裝主要有三大方面的重難點:

(1)現場安裝場地狹小,設備布置困難

由于兩岸邊坡地形陡峭,所形成的纜機平臺地形缺失嚴重,左岸上游約42m,右岸上游約18m需要澆筑纜機排架柱基礎,以形成完整的平臺。由于時空關系等原因,排架柱基礎的澆筑與纜機安裝同步進行,導致左岸纜機平臺能夠有效利用的安裝段僅有40m長,右岸有效利用安裝段為60m。纜機平臺寬度也十分有限,其后軌至山體邊坡凈寬僅為7.5m,左、右岸場地面積分別為600m2、450m2,空間十分狹小,施工設備布置困難。

應對措施:至平臺交通洞洞口部位的幾段纜機基礎可先暫不澆筑,直接墊石渣至平臺高程,以增大施工場地面積;細化現場作業順序,設備構件即來即裝,避免堆放占壓場地;左、右岸纜機平臺均通過預留孔洞的方式牽拉、釋放主索,增大空間利用率。

(2)現場施工干擾大

纜機安裝期間,上游排架柱澆筑、正下方邊坡及基坑開挖、支護、出渣等均在同步進行施工,水平、垂直均存在交叉作業。

應對措施:現場建立聯動協調機制,統籌安排施工進度及工作面避讓,尤其是主索過江、張緊作業期間,纜機平臺安裝軸線上下游各50m范圍內,下方作業面全線停工避讓;同時,上方安裝施工要防止高空墜物,下方爆破作業也要防止飛石傷繩。

(3)索道系統安裝是重點

索道系統安裝技術要求高,施工安全風險大。

應對措施:調集具有豐富施工經驗的人員,同時邀請專家全程指導監督,確保每一工序操作合理,安全高效;由于采用的是錦屏舊設備,為有效避讓舊索原疲勞工作區,主索采用調向使用(但是會造成主索牽拉形成二次往復情況,對施工工藝要求更高),且將原斷絲部位截除(原主索長度670m,截短至436.5m后,剛好將斷絲部位截除)。

3 纜機安裝施工技術

3.1 施工布置

左岸纜機2190m高程平臺上游側布置2臺16t卷揚機(1#、2#),主車安裝主要使用1臺75t汽車吊;右岸纜機2185m高程平臺上游側布置1臺16t卷揚機、1臺15t卷揚機(3#、4#)及主索卷筒支架(距安裝軸線50m),副車安裝主要使用1臺50t汽車吊。

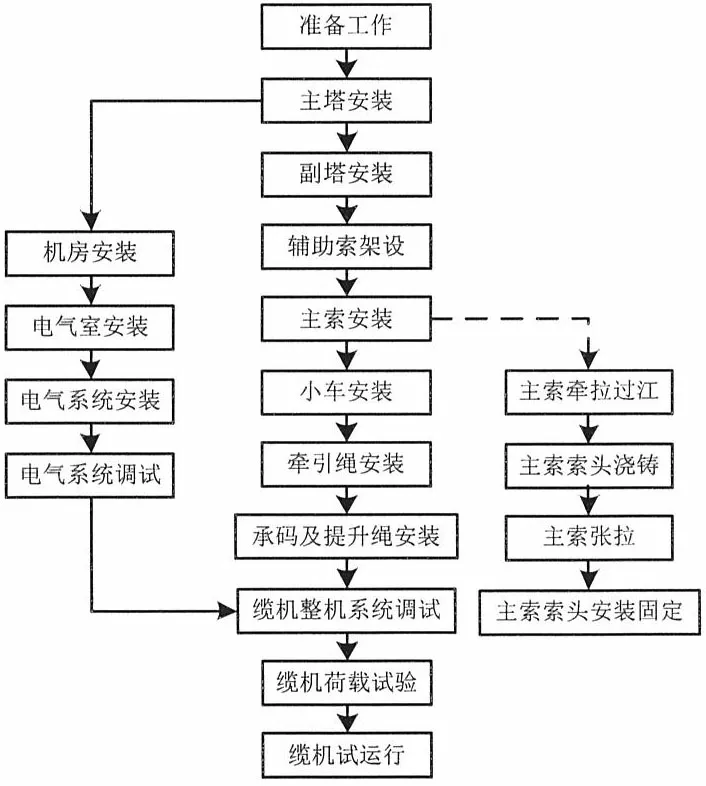

3.2 安裝工藝流程

纜機安裝工藝流程見圖1。

圖1 纜機安裝工藝流程

3.3 安裝前的施工準備

(1)安裝前,全面檢查安裝部位的工作情況、設備構件以及零部件的完整性和完好性。

(2)吊裝前,凡涉及使用的吊具、卡具、鋼絲繩等必須經過著色探傷檢查。

(3)纜機軌道與地錨在土建施工過程中提前預埋,其中主地錨(單套承載噸位50t)是承受輔助承載索張力的固定裝置,裸露部位需采取防護措施。所有卷揚及地錨系統均由專業公司設計并制造,焊縫均為三類焊縫。

(4)卷揚機是主索系統安裝的關鍵設備,要釆用鋼絲繩及繩卡使之與基礎埋件進行錨固。

(5)主索卷筒的就位利用75t汽車吊,裝卸前錨固卷筒支架。主索導向采用扇形滾輪受力方式(轉彎直徑不小于4m),導向裝置與埋件必須焊接牢固。

(6)提前完成主索澆鑄支架的焊接及負荷試驗試重塊的制作。

(7)提前準備好汽車吊、卷揚機、拖車、鋼絲繩、卡環等安裝器具,各級管理及生產人員約58人。

3.4 主、副車結構組裝

(1)主車安裝工藝流程為“基準放樣→行走臺車吊裝→塔架吊裝→起升及牽引機構安裝→機房及電氣安裝→上牽引支架安裝→司機室安裝”。在安裝區域埋設錨筋、枕木、角鋼等,以便主車及其行走機構吊裝就位時進行必要的固定;行走臺車梁與梁的連接采用高強螺栓;平臺安裝完后,使用調整墊片將基準點找平找正;傳動部位的連接要調整好。上牽引支架安裝時,可先在地面預拼裝,盡量減少高空作業;懸掛裝置是固定主索的重要結構件,與纜機的連接為銷軸連接,在地面提前拼裝好,利用75t汽車吊吊裝就位,然后將懸掛裝置按順輔助索方向用足夠強度的臨時固定鋼絲繩將其固定在牽引支架上。結構安裝完成后,再吊裝司機室。

(2)副車安裝工藝流程為“測量放樣→垂直臺車組吊裝→行走臺車安裝→主索調整機構安裝→副車桁架拼裝→牽引繩張緊裝置拼裝→天輪裝置拼裝→塔架梯欄平臺拼裝→液壓泵站與管路安裝→電纜卷筒、夾軌器、限位開關安裝→電氣安裝及調試”。其安裝工藝與主車類似。

(3)主副車結構安裝過程中,高強度螺栓連接板的表面須用鋼絲刷進行處理;連接鋼板在拼裝時用定位銷固定位置,正確安裝螺栓螺母,進行初步夾緊;高強度螺栓的初擰用550mm的短扳手,從中央向外逐個擰到擰不動為止,然后再逐個進行復擰,最后用錘擊法進行檢查,不合格者予以補擰;終擰用扭力扳手進行,扭矩按使用要求調整,次序與初擰相同;終擰完成后,按照25%進行抽檢,合格后方予驗收。

3.5 索道系統安裝

索道系統的安裝是纜機安裝中最為重要的一個環節,其中主索安裝又是重中之重,必須進行專業的受力分析。3臺纜機主索依次共用同一輔助索過江,1#纜機索道系統全部安裝后,移位至上游側適當位置,讓出軸線位置以便下臺纜機重復使用安裝。

3.5.1 輔助索安裝

(1)首先將500m長的φ16mm鋼絲繩全部纏繞在左岸1#(16t)卷揚機上,再將600m長的φ21.5mm鋼絲繩全部纏繞在右岸3#(16t)卷揚機上,同時將兩條鋼絲繩繩頭沿安裝軸線下放至基坑,在基坑將下放的鋼絲繩頭插接,啟動卷揚機收繩,形成過江架空循環繩。卷揚機聯動將φ21.5mm鋼絲繩繩頭牽拉至左岸1#卷揚機上。

(2)將1200m長的φ32mm鋼絲繩纏繞在2#卷揚機上,同時與1#卷揚機φ21.5mm鋼絲繩連接,卷揚機聯動將其牽拉至右岸纏繞在3#卷揚機上,形成過江穿索主循環繩。類似的方法可再施工一條備用循環繩(φ32mm)。

(3)將650m長的φ47.5mm輔助承載索纏繞在1#卷揚機上,繩頭與φ32mm鋼絲繩連接,卷揚機聯動將其牽拉至右岸輔助索主地錨處進行鎖定,左岸調整至設計垂度后,鎖定在左岸主地錨上。利用備用循環繩,同樣的工序安裝第二根輔助索。由于輔助承載索的承載能力富余量較大,可將其空載垂度由7%減小到6%,用以減小承載索牽拉過程中的牽拉力,這可以提高承載索牽拉過程中的平順性能。

3.5.2 主索過江

將主索與過江穿索主循環繩(φ32mm)進行連接,利用右岸3#、4#卷揚機、專用蝴蝶卡、主索卷筒制動裝置配合作業,輪流交替牽拉釋放主索,索頭牽拉依次通過右岸2185m高程,后軌平臺主索導向槽鋼→主索孔洞→托輥,至右岸臨邊懸挑平臺處。利用50t汽車吊吊裝臨時土承碼,土承碼跨騎在輔助索上,將主索按施工工藝放進土承碼內;安裝土承碼保距繩,進行主索過江作業。自主索釋放起,進行丈量作業,每當主索牽拉出30m長度時,測量記錄一次,每30m為一個主索承載保距距離,同時安裝一個土承碼。索頭牽拉至主塔端,主索過江釋放基本完畢,此時,核對主索丈量長度,根據廠家設計計算截斷多余主索,進行索頭澆鑄作業。主索釋放過程中,鋪設并清理好主索釋放通道,安裝軸線位置至主索支架位置為主索丈量長度有效施工區域,需防止主索與地面直接摩擦或拖臟,地面應鋪設干凈的竹夾板和墊木。同時,預備足夠的蝴蝶卡銅皮襯墊,用于主索的卡定。

3.5.3 主索索頭澆鑄

(1)主索截斷時使用專用卡具和φ3mm纏繞繩進行綁扎,防止索絲松散破勁,綁扎長度不小于主索直徑的30倍。將該段主索清理干凈后,索頭套筒穿入索身,注意方向的正確性。然后將待澆索頭置于工作平臺處,人工打散澆鑄段的索絲,利用專用工具使澆筑段成扇形展開,使用四氯化乙烯反復清洗每一根索絲的油脂,直至該段所有索絲干凈如新。利用火焰槍依次加熱每根索絲,按照索絲直徑10~15倍的距離長度進行彎勾處理,用于鋅塊內部錨定。各索絲間相互高低勻稱交錯,所有準備工作就緒后,將索頭和索套放置在已搭設好的專用澆鑄鋼支架上,保證地面主索彎折不小于主索直徑的40倍,同時牢靠固定。索套底部利用石棉繩密封澆鑄接頭間的環狀間隙,調整主索軸線和澆鑄接頭的同心度,使其保證在同一軸心線上,加固定位。

(2)利用干凈且容量滿足的坩堝加熱熔化合金金屬,均勻加熱到380℃±10℃,并隨時用高溫計測量熔化溫度。

(3)澆鑄以細流方式進行。澆鑄時清除溶液內浮在表面上的氧化層和其它殘渣。用小錘輕輕敲擊澆鑄接頭進行振搗,以防止澆鑄中形成氣泡。注入熔化的合金量應浸蓋主索端頭5mm。

(4)澆鑄接頭必須采用自然冷卻。冷卻后,拆下鋼支架檢查澆鑄結果,在澆鑄接頭的軸頸處涂抹潤滑脂,防止其生銹。

(5)索頭澆鑄期間,不可經受任何外在物體的震動以及沖擊,必須確保索頭與索身的同心度不偏離,同時,合金溶液自然冷卻期間,不能經受外力的震動,以防內部溶液凝結出現裂變。在此期間,停止附近所有爆破作業,所需時間約24h。

3.5.4 主索張緊

(1)索頭澆鑄完成后,將索身自支架中取出,右岸3#卷揚機與澆鑄好的副塔側主索連接固定,同時利用50t吊車將索頭固定在土承碼上,重復釋放主索過江步驟,左右岸卷揚機聯動將副塔側索頭放送至孔洞外側約20m處,目的是使主塔側索頭牽拉靠近至主塔預定懸挑平臺位置,進行主塔側主索懸掛張緊裝置的施工。

(2)利用75t汽車吊先將2個主索專用索夾吊裝至主塔大拉板前端設計張拉主索位置處,進行主索夾緊固定作業,緊固前需要在索夾內壁夾裝銅皮襯墊,防止打滑。固定后將2個6門80t滑輪組分別上下游懸掛連接至索夾上;主塔前端梁張緊吊耳處各懸掛80t卡具一個,將另外2個6門80t滑輪組分別進行上下游懸掛,形成上下游各一組張緊裝置。懸掛后檢查各處連接可靠性。

(3)將φ32mm長度為400m的兩盤鋼絲繩分別纏繞進主塔側1#、2#(16t)卷揚機內,末端鋼絲繩繩頭拉出,分別經上下游張緊裝置滑輪組進行穿繞,穿繞過程中注意鋼絲繩的走向正確性,穿繞完畢后末端繩頭緊固在滑輪組的固定銷軸上。另將一根φ32mm長度約100m的鋼絲繩纏繞在纜機提升卷筒上,利用提升卷筒作為輔助卷揚設備,將繩頭末端按提升繩走向穿繞拉至主塔大拉板處,與大拉板進行連接,起到后續施工拉板調節的作用(若提升未調試好,可另使用5t卷揚機)。

(4)主塔側所有懸掛張緊裝置施工就緒后,右岸卷揚機(3#)進行牽拉收繩作業,致使右岸索頭返回副塔側大拉板處進行懸掛固定,此時注意保護滑輪組的平衡穩定性,必要時加裝平衡裝置。然后利用50t吊車配合作業,將副塔側索頭安裝至確定的銷孔進行固定,固定后副塔側懸掛完成,拆除所有牽拉工裝。

(5)主索張緊作業正式開始,操作主塔側1#、2#卷揚機進行張拉收繩作業,纜機提升卷筒(或5t卷揚機)配合施工,將主塔側索頭牽拉,進行主索的張緊,直至主索索頭進入到主塔側懸掛大拉板安裝調節位置段,測量主索空索垂度,確保達到垂度要求時,插入銷軸,主塔側索頭固定。至此,主索過江及張緊作業全部完成,之后拆除回收主索張拉裝置。

3.5.5 運行小車安裝

首先在地面將小車進行組裝,調整滑道平直,然后利用50t吊車安裝小車。

3.5.6 牽引繩安裝

將φ32mm牽引繩通過導向纏繞在起升機構卷筒上,末端繩頭自卷筒上牽出,通過排繩機構及導向滑輪、牽引機構張緊導向滑輪及上牽引支撐輪,牽拉至小車副塔側,預留適當長度(約50m)整齊盤列在小車上。起升、牽引機構配合,左右岸卷揚機牽拉小車至右岸臨時固定。將小車預留(約50m)牽引繩繩頭與副車上牽引架導向滑輪已穿繞好的φ14輔助繩連接,利用16t卷揚機回收φ14輔助繩,將牽引繩牽引穿過副塔架各導向輪,將繩頭固定在小車副塔側設計安裝位置。解開小車臨時固定,起升、牽引機構配合,將小車牽拉返回至左岸主車塔頭位置臨時鎖定。然后利用起升機構張緊牽引繩至設計垂度,用專用索夾將牽引繩固定在機房適當位置鎖定后,退出起升卷筒上的牽引繩主塔側繩頭;將牽引繩頭穿過機房腹部及大拉板導向輪,將繩頭固定到小車設計位置,解除小車鎖定,牽引繩安裝完畢。

3.5.7 提升繩安裝和承碼安裝

牽引繩安裝完成后,纜機小車具備往返運行工作狀態。將提升繩擺放就位,啟動提升系統,將提升繩全部纏繞在提升卷筒上留出適合長度,人工牽拉通過小車滑輪和放置在地面的大鉤進行穿繞,將末端繩頭拉至小車副塔端頭,預留長度約15m盤在小車上固定;將單臺纜機所需布設承碼全部擺放固定在小車兩側的檢修平臺上,啟動牽引系統,小車向副塔側行走,起升機構配合進行提升繩過江釋放作業。同時,按設計要求間隔尺寸依次進行承碼安裝,直至全行程安裝完畢。小車到達副塔后將預留提升繩繩頭牽引至副塔提升固定銷軸上,按要求卡好鎖定。此時提升繩和承碼安裝完畢。

纜機索道系統安裝完成后,可拆除輔助索,其工藝與安裝類似。在拆除作業時,在循環繩上安裝好防打扭裝置,避免雙繩空中纏繞。輔助索全部回收后,架空部位剩余循環繩利用纜機小車牽引回收。

3.6 其它安裝

纜機操作司機室放置在左岸拱肩槽2102m壩頂高程,采用鋼結構搭設承重平臺。電氣系統安裝為常規方法。接地裝置為兩段扁鐵,一是60mm長的扁鐵焊在QU120及QU80鋼軌的一側腹板上;二是450mm長的扁鐵豎向埋設到二期混凝土中,與鋼筋網焊接,兩段扁鐵用銅線和螺栓連接,以滿足纜機設備防雷接地的要求。

3.7 纜機系統調試

纜機全部系統安裝完成后,按照技術要求進行調試,作好調試記錄,對出現的問題及時進行處理,最終使纜機的調試達到要求。

3.8 負荷試驗、試運行及驗收

纜機調試完成后,依次進行負荷試驗、試運行及驗收。

(1)負荷試驗:按額定起重量和額定速度進行兩次全揚程和全工作區的運行測試(大車行走時起升和牽引機構不工作,但吊鉤須在纜機跨中)。再按110%額定起重量和100%額定速度對起升和牽引分別進行兩次運行測試,每次升降揚程為100m;每次牽引距離不少于往返500m,其中一端為正常工作區的起始點;大車運行可不進行超載測試。最后纜機吊重110%額定起重量提離距地面200mm,使用25t汽車吊將4.5t的配重緩慢地吊裝到纜機試驗吊籠里,使纜機的吊重靜載荷達到125%額定起重量,持續時間不少于10min。完成后檢查纜機主副車鋼結構、各機構及三索情況。

(2)纜機性能測試完成并確認合格后,對纜機進行累計200h或30d(先到為止)正常工況下的無故障試運行。若運行中斷時間超過2h,試運行時間重新開始累計。

(3)試運行完成后,由參建各方及地方技術質量監督局對其進行驗收。

4 結語

楊房溝水電站大壩纜機已經成功安裝完成,并順利通過驗收,目前已進入正常使用階段,運行效果良好,其安裝施工技術方法是可行的。