采煤機搖臂數值模擬優化研究

李爭春

(西山煤電集團 馬蘭礦, 山西 古交 030053)

采煤機作為礦山開采的主要開采設備,承擔著礦山生產的經濟命脈,但由于開采環境的復雜性,許多采煤機的零件承受不住過高載荷發生了磨損嚴重甚至折斷的情況,搖臂作為采煤機的重要組成部分比其他部件承受的載荷更大,所以采煤機搖臂的剛度和強度在一定程度上決定了采煤機的工作性能。此前許多學者對采煤機搖臂進行了研究和分析,李曼等[1]基于巨磁阻效應設計了采煤機搖臂的角度傳感器,為采煤機實際工況下的角度測量提供了方法,解決了采煤機自動調高系統的缺陷。李磊等[2]結合采煤機的實際工況對采煤機的搖臂進行了分析和研究,發現搖臂上的齒輪傳動箱和電動機倉相交處與行星頭部和齒輪傳動箱相交處應力集中,設計時應當充分考慮。張義民等[3]以MG300/700-WD型采煤機為研究對象,利用matlab軟件對傳動系統進行分析,對采煤機傳動系統的可靠性進行優化設計,且證明了其實用性與可靠性。韓玉龍[4]對單個齒輪建立了物理模型,分析了齒輪的失效形式和故障分析,得到了采煤機搖臂的齒輪振動故障失效方式,為優化開采提供了指導。通過對采煤機的搖臂進行研究,采用了數值模擬輔助的方法對搖臂系統進行優化分析。

1 采煤機搖臂靈敏性研究

利用Pro/E軟件進行采煤機搖臂的建模,首先選擇合理的基準面,然后在基準面上建立搖臂模型的草圖,對畫好的草圖進行旋轉、拉伸掃描等操作得到部件的基本特征。第二步對零件進行拔模、抽殼和倒角等操作,完成模型的初步建立,考慮到實體搖臂非常復雜,一些細小的螺紋孔對模型的計算影響較小,所以暫不考慮。最后將建立好的模型進行材料屬性的設置,完成模型的建立。

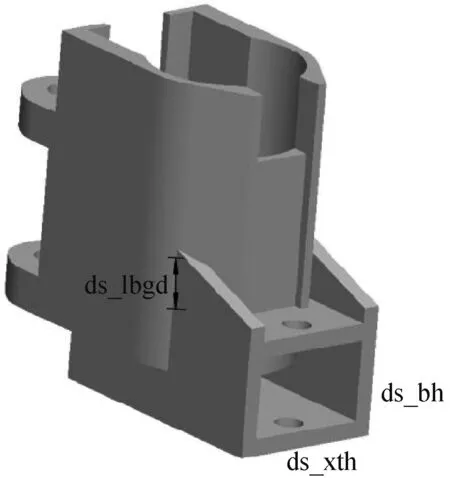

采煤機搖臂優化主要是對設計參數進行優化,找到最優的設計參數。為了解決搖臂的直齒傳動的殼體應力集中現象,選擇對搖臂壁厚進行一定的優化分析,考慮到電動機和搖臂殼體接觸位置同樣有應力集中現象,所以也加以分析。選取的設計優化參數見圖1.

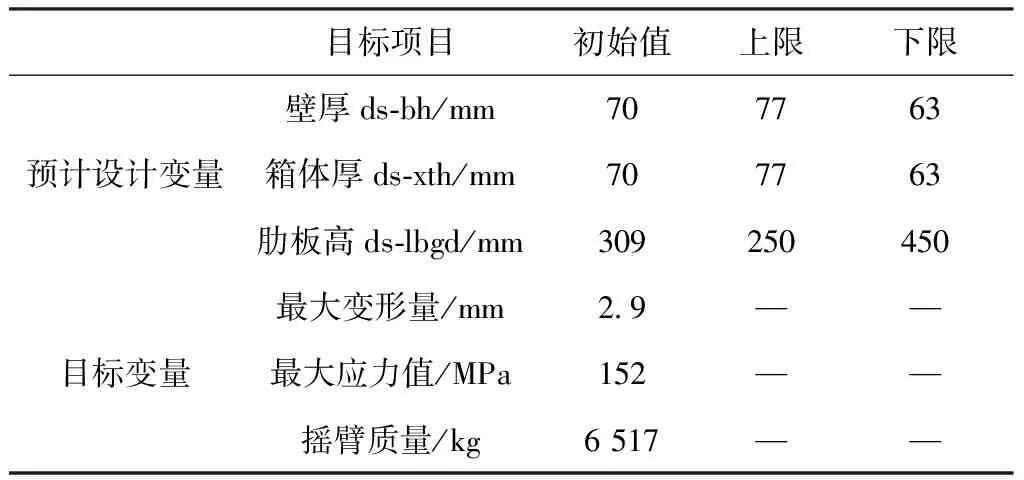

根據實際工作情況,該優化主要是保證最大變形位移小于工程的安全要求,盡量降低搖臂的重量和搖臂的Mises應力,優化的變量和優化目標變量見表1.

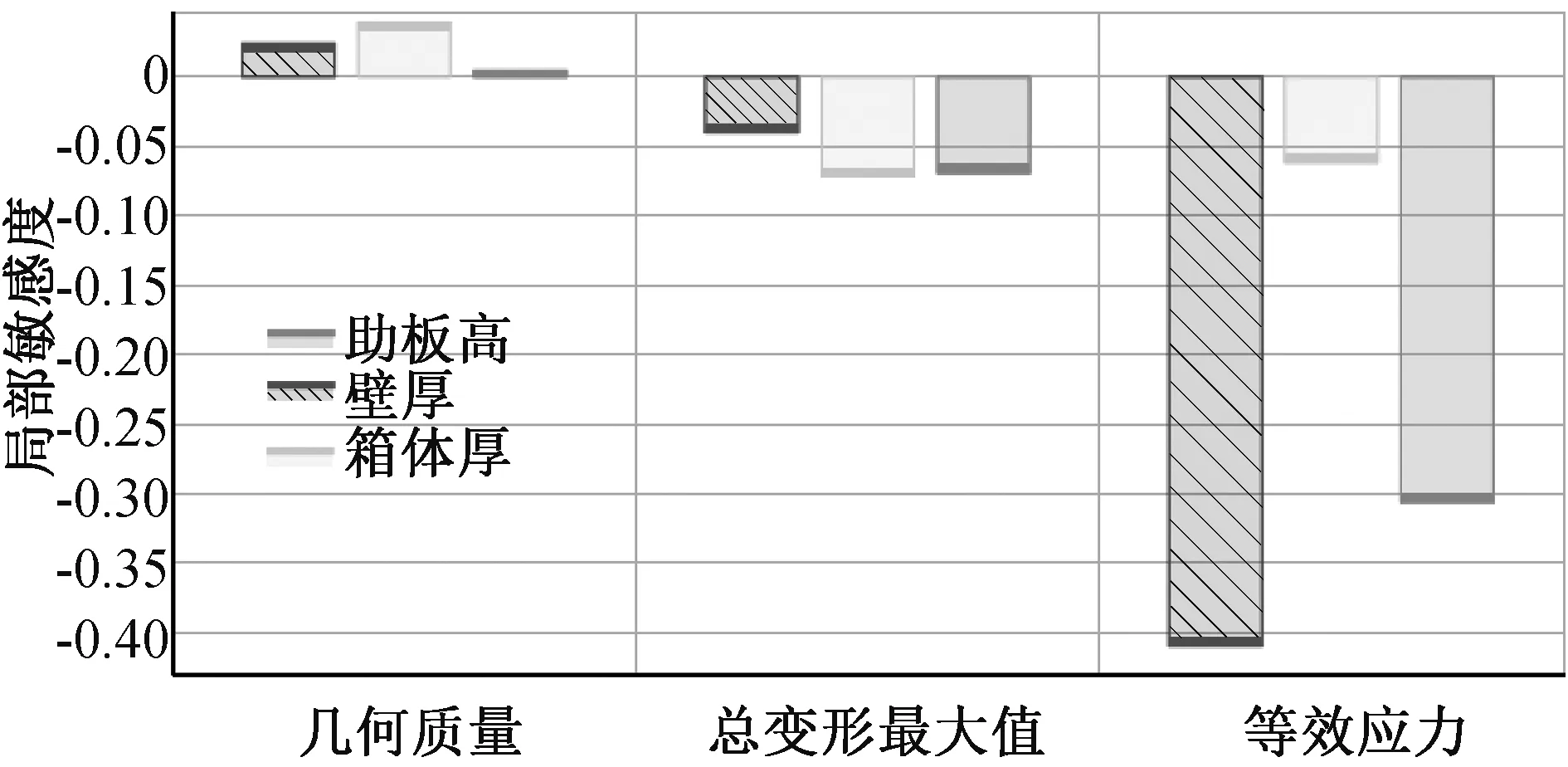

為了確定目標變量參數的優化對模型的影響,進行靈敏度分析,分析結果見圖2.

圖1 優化設計變量選取示意圖

目標項目初始值上限下限預計設計變量壁厚ds-bh/mm707763箱體厚ds-xth/mm707763肋板高ds-lbgd/mm309250450目標變量最大變形量/mm2.9——最大應力值/MPa152——搖臂質量/kg6 517——

圖2 靈敏度分析直方圖

由圖2可以看出,設計變量對搖臂模型的質量影響最小,最大等效應力影響最大。隨著設計變量增大,搖臂的自重也隨之增大,但隨著設計變量的增大,最大等效應力和最大等效位移變形都呈現出下降的趨勢,與實際的工作情況符合。對于搖臂的自重來說,箱體厚度對搖臂的自重影響最大,而肋板高度對搖臂的質量影響最小。箱體的厚度對最大等效位移影響最大,肋板高度對其影響也較大,最小的是搖臂的壁厚。在最大等效應力方面可以看出,搖臂的壁厚對最大等效應力的影響最大,肋板高度對最大等效應力的影響也較大,所以為了減小最大等效應力,可以適當地加厚搖臂的壁厚和肋板的高度,以達到降低應力集中的現象。

2 采煤機搖臂優化研究

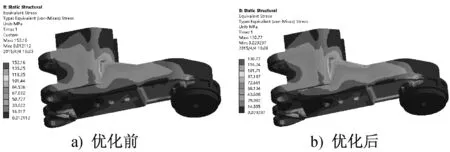

為了有效降低搖臂的最大等效應力,同時降低搖臂的質量,采用增加搖臂壁厚同時降低搖臂箱體厚度的方法,優化前后的應力云圖見圖3.

圖3 優化前后搖臂的等效應力云圖

由圖3可以看出,優化前后的搖臂等效應力相差無幾,應力集中都處在肋板處的位置,但不同的是在優化后的搖臂等效應力的應力集中區域明顯更大,應力分布更加均勻,最大等效應力從優化前的152 MPa降到了優化后的131 MPa,降低了21 MPa,約降低了14%,降低最大等效應力的目標達成,且優化后的采煤機搖臂的應力值都小于許可應力,驗證了優化的可行性與可靠性。采煤機搖臂優化前后的位移變化云圖見圖4.

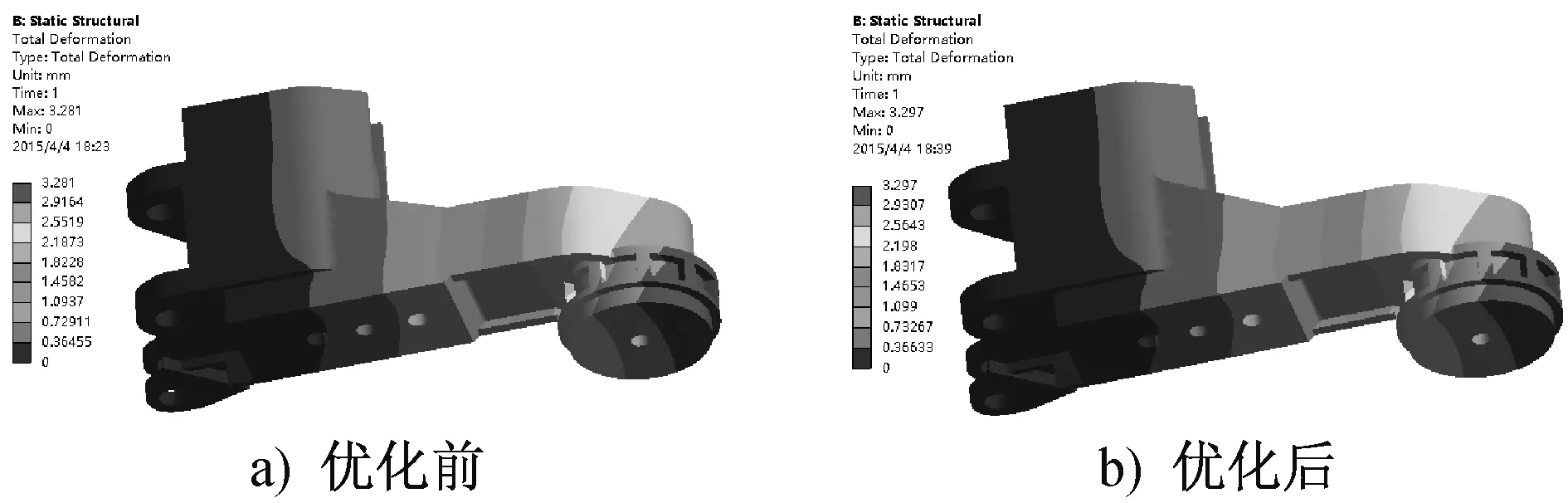

圖4 搖臂優化前后的位移變化云圖

從圖4可以看出,優化前位移的變化量最大值為3.28 mm,優化后的最大位移變化量增加到了3.29 mm,增大了0.01 mm,相對來說最大位移變量幾乎呈現出不變的趨勢,且優化前后的位移變化量都符合生產安全規范。對采煤機的搖臂進行優化后,降低了搖臂的質量,節約了搖臂的制作成本。在降低采煤機搖臂質量的同時,降低了搖臂的應力集中和最大應力值,卻不加大搖臂的最大位移,所以該次的優化較為成功,可以有效地提升搖臂的強度。

3 結 論

1) 通過對采煤機搖臂目標變量的靈敏度分析,得到了對采煤機搖臂質量、搖臂的最大等效應力和搖臂的最大等效位移影響最大的目標參數,為優化研究提供了基礎。

2) 通過對搖臂優化前后應力云圖的分析發現,優化前后最大的應力分布區域幾乎類似,但優化后的最大應力值明顯減小,且應力分布范圍較大,有效地提升了搖臂的強度和使用壽命。

3) 通過對搖臂優化前后位移云圖的分析發現,在降低搖臂質量的同時,優化前后最大的位移變量幾乎相等,符合生產安全規范,所以搖臂的優化較為成功。