鹿臺山煤業帶式輸送機組聯合調速控制系統的研究

王 謙

(山煤集團鹿臺山煤業有限公司,山西 晉城 048299)

鹿臺山煤業投入了一條多輸送機協調配合的煤炭物料運輸系統,通過一臺電控設備對3條輸送機系統運行時的帶速進行控制。但在實際使用的過程中發現,控制設備對各輸送機帶速的控制精度差,無法解決輸送機系統在運行時的空載和半載情況下的變速運行,電能消耗大,而且各輸送機之間運量匹配性差,嚴重影響了輸送機系統的穩定運行。因此本文根據鹿臺山多輸送機協調運行系統工作時的實際情況,提出了一種新的多級帶式輸送機組聯合調速控制系統,利用神經網絡控制模式,實現對多組輸送機的協調控制。目前該控制系統已在鹿臺山煤業穩定運行7個多月,表現出了極高的穩定性,大幅降低了輸送機運行時的電能消耗。

1 聯合調速控制系統的結構

新的聯合調速系統的整體結構可劃分為三個部分:

(1)控制系統。其控制系統主要由聯合調速邏輯控制器構成,在工作中將第m級輸送帶的運行信號傳遞給控制中心,同時能夠根據控制指令實現對各輸送機運行帶速的控制,是整個聯合調速系統的大腦,一方面對輸送帶的運行狀態進行監測,一方面對其運行情況進行調整。

(2)監控系統。主要包括帶速監測裝置及稱重系統。帶速監測裝置主要是對輸送帶的運行速度進行監測并將監測信號傳輸到控制中心;稱重系統主要用于對第一段的輸送機上的物料的流量進行監測,用于控制系統對后面輸送機運行帶速進行相應的調整。

(3)執行模塊。主要包括驅動電機以及變頻控制設備,主要為變頻控制設備接收到速度調節控制信號后對輸出的電流進行調整,從而控制輸送帶的運行速度。

優化后的多級輸送機聯合調速控制系統的整體結構如圖1所示。

圖1 多級輸送機聯合調速控制系統結構示意圖

在該控制系統中,將電子稱重系統及速度監測系統設置在多級輸送機系統的第一級輸送機上,用于對輸送帶上的料重和運行速度進行監控。在第二級輸送機系統上同樣設置稱重系統和速度監測系統,各個位置的監測系統的監測信號均通過系統的數據總線傳輸給控制中心。邏輯控制系統對各個數據信號進行邏輯處理后分別對不同的輸送機下達不同的速度調節指令,變頻控制設備接收到調整信號后,對各輸送機的控制電流進行調整,進而完成對輸送機運行速度的調整。

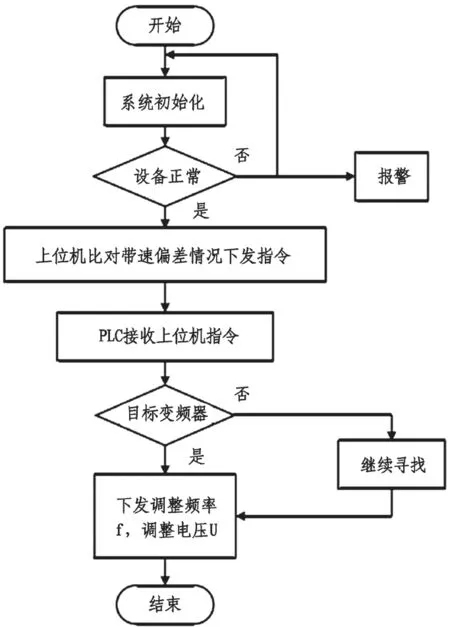

2 控制系統聯合調速控制邏輯及測速系統

作為聯合調速控制系統的核心,控制系統主要包括邏輯控制器和調速控制兩個部分。在實際工作時,首先根據系統監測到的不同層級的輸送機的物料的運載量對后續的其他輸送機的運行速度需求進行邏輯判斷。在整個控制過程中,系統能夠實現對不同輸送機運行狀態的越級控制,根據控制中心的指令進行快速的調整。其調速控制邏輯如圖2所示。

圖2 聯合調速系統的判斷邏輯示意圖

測速系統的可靠性和數據采集準確性直接關系到聯合調速系統是否能進行正確的調節,因此根據鹿臺山煤業的實際情況,結合經濟性和改造可行性,本文提出了采用具有自固定式支撐結構的電磁速度測量傳感器,其在輸送機系統上的設置方式如圖3所示。

圖3 電磁速度傳感器安裝結構示意圖

為了降低井下高濕、高塵的惡劣環境對測速傳感器測量精度的影響,在安裝時采用將速度傳感器設置到滾輪中,形成一個密封式結構,將滾輪直接和輸送帶形成過盈接觸。輸送帶在運行時通過兩者之間的摩擦力帶動滾輪內的測速計運行,通過磁阻的改變,來顯示輸送帶的運行速度。該測速結構采用密封式,能夠承受較大的沖擊載荷作用,且采用過盈配合結構,能夠有效地降低物料輸送過程中落料沖擊給輸送帶運行造成的干擾。

3 聯合調速系統在鹿臺山煤業的應用

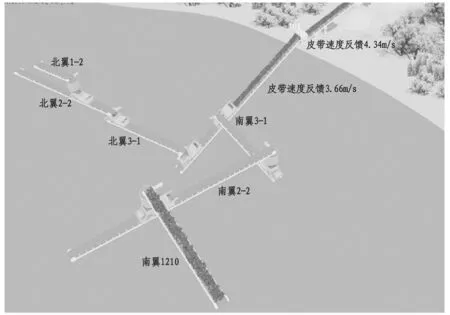

鹿臺山煤業應用該聯合調速系統的多級輸送機系統的結構如圖4所示。

圖4 鹿臺山煤業多級帶式輸送機系統

通過對鹿臺山煤業應用聯合調速系統后的多級輸送機系統的運行情況進行分析,輸送機對物料的運輸量由最初的800t/h提升到了1170t/h,運量提升了約46.25%;輸送機系統的耗電量由最初的4270kW/h降低到了目前的3468kW/h,耗電量降低了約18.8%;且在運行期間速度調節系統表現出了極高的穩定性,大幅降低了輸送機系統因速度協調不同步而導致的集料、散料等異常,極大地提升了輸送機系統連續運行的時間和穩定性。目前該聯合調速系統已廣泛推廣至鹿臺山煤業所有的多級輸送機聯合控制系統中,顯著地提升了集團的物料輸送效率和經濟性。

4 結論

針對鹿臺山煤業多級帶式輸送機系統在工作中存在的速度協調性差、耗電量大的難題,本文結合鹿臺山煤業的實際情況提出了一種新的帶式輸送機組聯合調速控制系統,對該聯合調速系統的整體結構、控制邏輯和速度監測系統進行了分析,根據在鹿臺山煤業的應用情況表明:

(1)該新型的聯合調速系統對輸送帶運行時的帶速監測準確性高、抗干擾能力強,能有效地解決多條輸送機系統聯合運行時速度不匹配而導致的輸送效率低下、耗電量大的難題。

(2)該聯合調速系統將鹿臺山煤業的物料運輸效率提升了46.25%,將單位時間的耗能降低了約18.8%,極大地提升了物料運輸效率,大幅提升了鹿臺山煤業物料運輸的經濟性。