相控陣探頭楔塊磨損對檢測結果的影響

(葫蘆島北檢科技有限公司,葫蘆島 125001)

相控陣超聲檢測技術是先進的、可靠的無損檢測技術,已經應用于我國主要工業領域,例如:“西氣東輸”管道工程中管道環焊縫的檢測,安徽六安和安慶火力發電廠薄壁小徑管環焊縫的檢測,汽輪機葉片根部和渦輪圓盤的檢測、火車輪軸檢測、核電站主泵隔熱板的檢測等。

在實際相控陣超聲檢測應用過程中,探頭的楔塊易出現磨損現象,雖然有的相控陣設備具有楔塊磨損自校準功能,但其校準的是楔塊延時,而沒有真正自校準楔塊幾何尺寸,故原始楔塊角度沒有改變,因此并未解決實質問題。

相控陣探頭楔塊的磨損會帶來以下問題: ① 造成楔塊角度發生變化和缺陷定位出現偏差,使缺陷圖像顯示的位置發生改變,進而給缺陷評定分析增加難度,會出現誤判或漏評的現象;② 造成扇形掃描偏轉角發生變化,聲束入射角的不同會導致反射率不同,從而使得波幅發生改變,甚至引發漏檢。

而相控陣探頭楔塊加工工藝復雜,制作成本高,更換楔塊的成本較高,因此明確楔塊磨損程度及其更換時機尤為重要。筆者通過試驗驗證了楔塊磨損對檢測結果的影響程度,同時提出在相控陣超聲檢測過程中定期修正相控陣探頭楔塊參數的重要性以及更換楔塊的必要性。

1 相控陣超聲檢測設置

1.1 相控陣超聲設備

選用以色列的ISONIC-2009型相控陣超聲設備,采用按實際幾何結構成像的方式。

1.2 相控陣探頭

(1) 采用一維線形相控陣探頭,其參數為頻率7.5 MHz,晶片數為16,兩晶片中心線間距p=0.5 mm,單個晶片寬度e=0.4 mm,兩晶片間隙g=0.1 mm,曲面晶片的曲率半徑為35 mm。楔塊曲面直徑為60 mm。

(2) 采用一塊完好未經磨損的相控陣探頭楔塊(其幾何參數示意見圖1),楔塊角度α為39°,H1為10 mm,H2為2 mm,W1為8.12 mm,W2為18 mm。

圖1 完好未經磨損的楔塊幾何參數示意

(3) 采用一塊磨損且參數已經修正的相控陣探頭楔塊,楔塊角度α為41.9°,H1為9.42 mm,H2為0.56 mm,其他幾何參數與圖1中相同。

1.3 參考試塊

采用DL/T 1718-2017《火力發電廠焊接接頭相控陣超聲檢測技術規程》中的PGD-4試塊。

1.4 掃查方式

采用平行于焊縫方向的線性掃查方式。

1.5 檢測對象

檢測對象是規格(直徑×壁厚)為60 mm×8 mm的模擬缺陷試管,該試管中含有4個缺陷,分別是:1#根部未焊透缺陷,其圓周位置為20~50 mm;2#氣孔缺陷,其圓周位置為80~83 mm;3#坡口未熔合缺陷,其圓周位置為116~144 mm;4#氣孔缺陷,其圓周位置為159~163 mm。對此4個缺陷,相控陣超聲均能檢測出來。由于2#氣孔和4#氣孔參數相似,屬于一類缺陷,分析時以4#氣孔缺陷為代表。通過對根部未焊透缺陷、坡口未熔合缺陷及氣孔缺陷的檢測來驗證楔塊磨損對檢測結果的影響。

1.6 檢測設置參數

一次激發16個晶片;相控陣探頭前端距焊縫邊緣距離為5 mm;扇掃角度范圍為38°~75°。

2 檢測結果分析及結論

2.1 根部未焊透缺陷

2.1.1 根部未焊透缺陷的設計參數

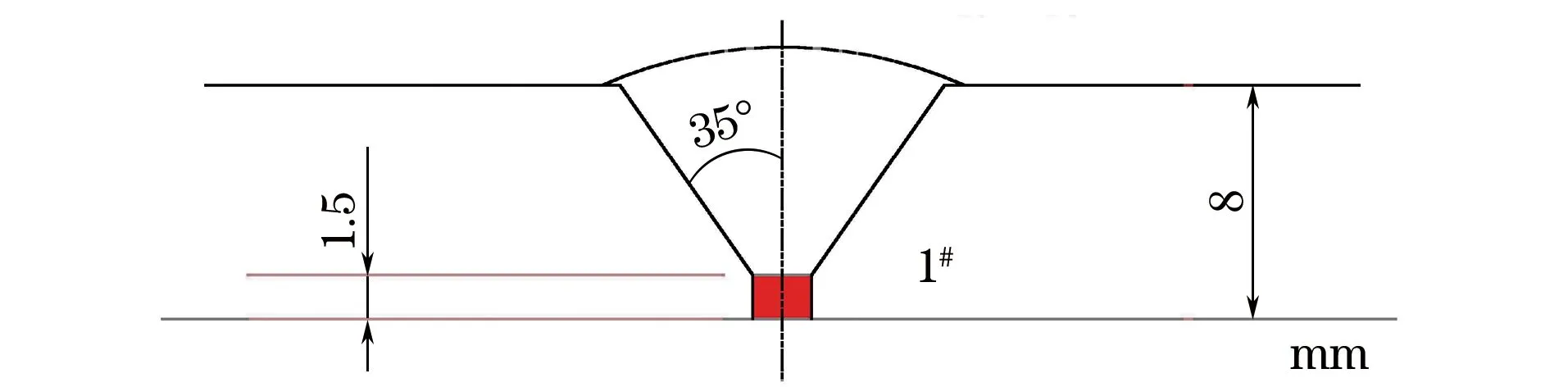

圖2 根部未焊透缺陷的設計尺寸

根部未焊透缺陷的設計尺寸如圖2所示,其長度為(17±5) mm,深度為(6.5±1) mm,自身高度為(1.5±0.5) mm

2.1.2 根部未焊透缺陷的射線檢測結果

射線(DR)檢測得到根部未焊透缺陷的長度為13.8 mm,如圖3所示。

圖3 根部未焊透及坡口未熔合缺陷的射線檢測底片

2.1.3 根部未焊透缺陷的相控陣檢測結果

2.1.3.1 采用完好(未經磨損)楔塊的檢測結果

采用完好未經磨損的楔塊對根部未焊透缺陷進行檢測,得到的圖像如圖4所示。該圖像為S掃描圖像,也就是主視圖。檢測時采用一次波,聲束角度為69.5°,波高達到滿屏高度80%時增益為37.5 dB,深度為7.9 mm。

圖4 采用完好未經磨損楔塊檢測根部未焊透缺陷的結果

圖5 采用磨損且未經過參數修正的楔塊檢測根部 未焊透缺陷的結果

2.1.3.2 采用磨損楔塊的檢測結果

(1) 楔塊磨損后未經過參數修正

采用磨損且未經過參數修正的楔塊對根部未焊透缺陷進行檢測,得到的圖像如圖5所示。檢測時采用一次波,聲束角度為68.5°,波高達到滿屏高度的80%時增益為41 dB,深度為7.9 mm。

圖6 采用磨損且經過參數修正的楔塊檢測根部 未焊透缺陷的結果

(2)楔塊磨損后經過參數修正

采用磨損且經過參數修正的楔塊對根部未焊透缺陷進行檢測,得到的圖像如圖6所示。檢測時采用一次波,圖6(a)的聲束角度為73.5°,波高達到滿屏高度的80%時增益為40 dB,深度為6.9 mm。圖6(b)的聲束角度為71°,深度為7.9 mm,增益為40 dB時波高為滿屏高度的62.4%。

2.1.3.3 檢測結果分析

(1) 采用DR射線技術檢測出了根部未焊透缺陷(見圖3),證明該缺陷是真實存在的。

(2) 未焊透缺陷圖像在主視圖中顯示為位于焊縫根部的中間(見圖4),符合根部未焊透缺陷實際產生的位置。

(3) 未焊透缺陷在主視圖中顯示為偏離焊縫根部中間的位置(見圖5),且偏向一側,接近根部焊趾線位置,不符合根部未焊透缺陷實際產生的位置。說明楔塊磨損使得楔塊幾何尺寸發生了變化,進而造成楔塊角度的改變,同時也使扇形掃描角度范圍發生了改變,而相控陣超聲設備還是按照完好未經磨損的楔塊角度等原始幾何參數進行計算的,從而導致缺陷圖像位置發生變化,進而引起嚴重誤評。

(4) 圖6中顯示的未焊透缺陷在接近焊縫根部中間的位置,符合根部未焊透缺陷實際產生的位置。圖7中的根部未焊透缺陷顯示的位置明顯優于圖5中缺陷顯示的位置。說明楔塊磨損后參數經過修正,并重新輸入至相控陣超聲設備探頭參數中,相控陣設備按照重新輸入的參數計算,最終使檢測結果得以正確顯示。

(5) 從圖4~6中的根部未焊透缺陷定量參數(見表1)看,楔塊磨損不僅會造成缺陷圖像位置的變化,同時也會造成靈敏度的變化。由表1可見,圖5的聲束角度與圖4的角度相差為1°,兩圖的靈敏度相差為3.5 dB;圖6的聲束角度與圖4的角度相差4°,兩圖的靈敏度相差為2.5 dB。說明楔塊角度發生變化,聲束偏轉角度也會發生變化,最終導致缺陷定位和定量出現偏差。由此可得,楔塊磨損后,如不進行參數修正,檢測結果會出現誤評,無法保證檢測質量。

表1 根部未焊透缺陷的定量參數

圖7 坡口未熔合缺陷的設計尺寸

2.2 坡口未熔合缺陷

2.2.1 坡口未熔合缺陷的設計參數

坡口未熔合缺陷的設計尺寸如圖7所示,其長度為(13±5) mm,深度為(2.5±1) mm,自身高度為(2±0.5) mm。

2.2.2 坡口未熔合缺陷射線檢測結果

射線(DR)檢測得到的坡口未熔合缺陷長度為10.24 mm,如圖3所示。

2.2.3 坡口未熔合缺陷的相控陣檢測結果

2.2.3.1 采用完好(未經磨損)楔塊的檢測結果

采用完好未經過磨損的楔塊檢測坡口未熔合缺陷,得到的圖像如圖8所示。檢測時采用二次波,聲束角度為55°,波高達到滿屏高度的80%時增益為30 dB,深度為2.9 mm。

圖8 采用完好未經磨損楔塊檢測坡口未熔合缺陷的結果

2.2.3.2 采用磨損楔塊的檢測結果

(1) 楔塊磨損后未經過參數修正

采用磨損且未經過參數修正的楔塊檢測坡口未熔合缺陷,得到的圖像如圖9所示。檢測時采用二次波,聲束角度為51°,波高達到滿屏高度80%時的增益為25 dB,深度為2.4 mm。

圖9 采用磨損且未經過參數修正的楔塊檢測坡口 未熔合缺陷的結果

(2) 楔塊磨損后經過參數修正

采用磨損且經過參數修正的楔塊檢測坡口未熔合缺陷,得到的圖像如圖10所示。檢測時采用二次波,聲束角度為55.5°,達到滿屏高度80%時增益為34 dB,深度為2.8 mm。

圖10 采用磨損且經過參數修正的楔塊檢測坡口 未熔合缺陷的結果

2.2.3.3 檢測結果分析

(1) 采用DR射線技術檢測出了坡口未熔合缺陷(見圖3),證明該缺陷是真實存在的。

(2) 坡口未熔合缺陷在主視圖中顯示為位于焊縫坡口面(見圖8),符合坡口未熔合缺陷實際產生的位置。

(3) 坡口未熔合缺陷在主視圖中顯示為偏離焊縫輪廓(見圖9),也就是不在焊縫里,與焊縫坡口存在一定距離,不符合坡口未熔合缺陷實際產生的位置。說明楔塊磨損造成了楔塊角度的變化,也造成了扇形角度范圍的變化。而相控陣超聲設備仍按照完好未經磨損的楔塊角度等原始幾何參數進行計算,最終導致了缺陷圖像位置的改變,因此不能判斷該圖像顯示是缺陷顯示還是偽缺陷顯示。

(4) 圖10中的圖像顯示,坡口未熔合缺陷位于焊縫坡口面外側,接近焊縫坡口面,也符合坡口未熔合缺陷實際產生的位置,此圖顯示的缺陷位置遠比圖9顯示的位置真實。這是由于楔塊磨損后參數得到了修正,且修正后的參數被重新輸入至相控陣超聲設備中,設備按照新輸入的參數進行計算,最終使檢測結果顯示在符合要求的位置。這也說明了楔塊在檢測過程中要定期修正的必要性。

(5) 從圖8~10中坡口未熔合缺陷的定量參數(見表2)來看,楔塊磨損不僅造成了缺陷圖像位置的變化,同時也造成了靈敏度的變化。圖9的聲束角度與圖8的角度相差4°,靈敏度相差為5 dB;圖10的聲束角度與圖8的相差0.5°,靈敏度相差為4 dB。說明楔塊角度發生變化后,聲束偏轉角度也發生了變化,最終導致了缺陷定位和靈敏度的變化。這也說明楔塊磨損后,如不及時進行參數修正或更換,檢測結果會出現漏檢或誤評現象。

表2 坡口未熔合缺陷的定量參數

2.3 氣孔缺陷

2.3.1 氣孔缺陷的設計參數

氣孔缺陷的設計尺寸如圖11所示,其直徑為(3±0.5) mm,深度為(3.5±1) mm。

圖11 氣孔缺陷的設計尺寸

2.3.2 氣孔缺陷的射線檢測結果

射線(DR)檢測出的氣孔缺陷尺寸為φ2.45 mm,檢測結果如圖12所示。

圖12 氣孔缺陷的射線檢測底片

2.3.3 氣孔缺陷的相控陣檢測結果

2.3.3.1 采用完好未經磨損的楔塊檢測結果

采用完好未經過磨損的楔塊檢測氣孔缺陷,得到如圖13所示的圖像。檢測時采用二次波,聲束角度為61.5°,波高達到滿屏高度80%時增益為59.5 dB,深度為3.9 mm。

圖13 采用完好未經磨損楔塊檢測氣孔缺陷的結果

2.3.3.2 采用磨損楔塊的檢測結果

(1) 楔塊磨損后未經過參數修正

采用磨損且未經過參數修正的楔塊檢測氣孔缺陷,得到如圖14所示的圖像。檢測時采用二次波,聲束角度為56°,波高達到滿屏高度80%時增益為62.5 dB,深度為2.6 mm。

圖14 采用磨損且未經過參數修正的楔塊檢測 氣孔缺陷的結果

(2) 楔塊磨損后經過參數修正

采用磨損且經過參數修正的楔塊檢測氣孔缺陷,得到如圖15所示的圖像。檢測時采用二次波,聲束角度為63.5°,波高達到滿屏高度80%時增益為60.5 dB,深度為4.4 mm。

圖15 采用磨損且經過參數修正的楔塊檢測 氣孔缺陷的結果

2.3.3.3 檢測結果分析

(1) 采用射線技術檢測出了氣孔缺陷(見圖12),證明該缺陷是真實存在的。

(2) 氣孔缺陷在圖13的主視圖中顯示為位于焊縫中部,且處在焊縫輪廓中心線位置。

(3) 圖14的主視圖顯示,氣孔缺陷偏離焊縫輪廓中心線,且處于焊縫中上部位置。說明楔塊磨損造成了楔塊角度的變化,也造成了扇形角度范圍的變化,而相控陣超聲設備仍按照完好未經磨損的楔塊角度等原始幾何參數進行計算,最終導致缺陷圖像位置的變化。

(4) 圖15中顯示,氣孔缺陷位于焊縫輪廓中心線位置,且處于焊縫中下部。圖15顯示的缺陷位置明顯優于圖14顯示的缺陷位置,與圖13中顯示的缺

陷位置相當。這說明楔塊磨損后修正的楔塊參數重新輸入至相控陣超聲設備中,設備按照新輸入的參數進行計算后,得到的結果顯示符合實際要求的位置。

(5) 從圖13~15中氣孔缺陷的定量參數(見表3)來看,楔塊磨損不僅造成了缺陷圖像位置的變化,同時也造成了靈敏度的變化。圖14的聲束角度與圖13的角度相差5.5°,靈敏度相差3 dB;圖15的聲束角度與圖13的聲束角度相差2°,靈敏度相差1 dB。說明楔塊角度變化后,聲束偏轉角度也發生了變化,最終導致缺陷定位和定量出現偏差。

表3 氣孔缺陷的定量參數

2.4 結論

楔塊參數未經修正的檢測結果與原始楔塊參數的檢測結果相比較,在最佳角度聲束波高達到滿屏高度的80%時,聲束角度相差最大值為5.5°,靈敏度相差最大值為5 dB。楔塊參數修正后的檢測結果與原始楔塊參數的檢測結果相比較,在最佳角度聲束波高達到滿屏高度80%時,聲束角度相差最大值為4°,靈敏度相差最大值為4 dB。由此可斷定必須更換該相控陣探頭楔塊,否則會嚴重影響檢測結果的準確性。

現場大量檢測數據的積累及實際經驗表明,相控陣探頭楔塊磨損后,需對楔塊角度進行評價:當實際測量的楔塊角度與楔塊標稱值偏差范圍在-2°~+2°之間時[1],不必更換楔塊,也不需要重新修正楔塊幾何參數;當實際測量的楔塊角度與楔塊標稱值偏差超出±2°時,應更換楔塊,或對楔塊進行修磨再重新輸入探頭幾何參數。

3 結語

相控陣超聲檢測過程中探頭楔塊磨損經常發生,該磨損超出一定的范圍后,會使楔塊角度發生變化,進而使扇形掃描角度范圍發生變化,從而導致缺陷圖像的顯示位置和波幅發生變化,最終導致檢測結果的不準確。因此,必須定期監測楔塊的磨損狀態,在楔塊角度偏差允許的范圍內,檢測結果可以接受,否則會出現漏檢或誤評現象。只有這樣,才能既科學、經濟地控制檢測成本,又能保證檢測結果的可靠性,同時保證工程或產品的質量。