油-汽聯供余熱鍋爐設計以及在化纖行業的應用研究

(中國船舶重工集團公司第七一一研究所,上海 201108)

0 引 言

當今全球正掀起以信息技術、生物技術、新材料技術和新能源技術為核心的新一輪技術革命高潮,智能化、數字化、精細化、低碳化已成為全球制造業的發展趨勢[1-2],這給化纖工業的產業形態、生產方式、商業模式等帶來了深刻的影響,“十三五”規劃、“中國制造2025”國家戰略的實施,將加快推動我國化纖工業的智能化和綠色化發展。

化纖行業是高耗能行業,綠色節能和可持續發展是化纖行業未來發展道路。在化纖行業工藝加熱中應用,有機熱載體(又稱導熱油)應用范圍越來越廣。尤其是2018年1月1日《中華人民共和國環境保護稅法》正式開始實施,化纖行業中燃煤型有機載體(導熱油)鍋爐面臨著改造為天然氣鍋爐、燃料成本急劇上升的問題[3-4]。

文中提出應用油汽聯供余熱鍋爐新型設備,其利用高溫排煙余熱同時生產兩種介質:導熱油和蒸汽,而且蒸汽負荷具有靈活調節特點,滿足企業綠色節能用能需求和和可持續發展需求,幫助化纖企業在幾乎不增加能源使用成本或者減少能源成本的情況下進行燃煤替代,既有利于國家環保政策的落實,又有利于幫助企業解決關停或搬遷的困境,具有市場普遍適用性。

1 導熱油爐供熱系統概述

1.1 導熱油爐概念及特點

導熱油爐供熱系統的設計便是通過熱對流和熱輻射作為熱量的傳導,為需要供熱的設備以循環往復的形式長時間不間斷地提供熱量,將導熱油作為其中流動性的介質,以長時間保持設備所需的熱量。而如今化纖行業中對于該供熱系統的運用也是因為它在熱量傳導上有自身優化的特點廣泛應用,導熱油供熱優點總結為以下幾點[5]:

(1)導熱油作為一項穩定的介質,為整體的熱量供應提供了高度的熱穩定性,不需要外界因素的干涉,也可以長時間地自行運作,不必擔心腐蝕的可能。

(2)導熱油爐的供熱系統可以運用低壓環境代替高壓,甚至到達高壓情況下其他導熱裝置數倍的效果,相對來說更為安全。

(3)導熱油爐熱效率高,達90%左右,而其他加熱爐一般在75%左右。且導熱油自動化程度高,導熱油爐實現全自動控制,計算機監控,操作簡單,也可由計算機實現無人自動運行或通過網絡遠程操作監控。

(4)由于導熱油爐供熱系統可以將不同的熱量傳達給不同的設備,可以隨時根據熱設備對于熱量的需求進行調整和更改,節約了時間與空間上的資源浪費,也為整個熱傳導的系統提供了便利。

1.2 導熱油爐提高效率措施

熱效率是能源轉化的綜合性能體現。如果導熱油鍋爐運行的熱效率較低,那么說明其在工作過程中存在很大的安全隱患。主要分成四個方面:煙氣,設備,操作和生產任務。如果鍋爐本身設計不合理,那么鍋爐運行安全威脅很大,爐整設計不合理會造成爐墻透風,水處理設備不佳會使蒸汽管內或者受熱面結垢[6]。在正常運行過程中,對工作人員的技能要求很嚴格,需要專業的操作技術水平,發現問題并及時解決。管理制度要隨時更新,工作人員應嚴格遵守管理條例。在鍋爐運行期間。不斷的開啟、關閉鍋爐直接影響生產速度和效率工作人員認真履行自己的本職工作,保障生產鏈高效有序的進行。為了提高導熱油爐熱效率可以從一下幾個方面進行。

(1)提高傳熱效率,降低排煙熱損失和散熱損失。一般爐體和爐膛散熱損失的數量較少,而排煙熱損失的數量較大。這是導熱油爐熱效率下降的一個主要因素。排煙溫度的高低主要取決于導熱油爐的傳熱情況,傳熱效果越好,排煙溫度越低,排煙熱損失也越小;但是,排煙溫度過低易使尾部受熱面產生煙氣露點腐蝕。因此,排煙溫度的選取需要進行優化。

(2)導熱油爐的排煙溫度過高時,加裝省煤器或空氣預熱器等尾部受熱面進行煙氣余熱回收。為了提高尾部受熱的傳熱效率,采用熱管換熱器作為尾部受熱面,從而可達到良好的節能減排效果。

(3) 導熱油爐實行計算機優化控制,控制系統為軟件程序模塊的連接組成,從而免去相應模擬儀表的安裝、配線等工作;控制系統的組成和更改非常靈活、方便、迅速;通過發揮計算機強有力的邏輯運算

(4)增加對導熱油鍋爐的定期檢驗是非常必要的,檢驗項目包括能效測試技術,檢驗能力和手段以及設計專家的咨詢。首先進行能效檢驗,其次進行安全檢驗。在檢驗過程中,結合設備規模指標對發現的問題進行合理分析,同時提出改進的方法。改良安全隱患,重點維修反復出現的設備問題。在檢驗完畢后,進行試點。試點應根據性能特點等情況。提出科學合理的改進方案,根據進度表依次進行安全隱患的排除。

2 化纖行業工藝用熱現狀

化纖行業是高耗能和高耗水的產業,此類企業普遍的能源需求特點為:

(1)電力、蒸汽等能源負荷穩定,全年波動很小;有導熱油加熱需求,熱電費用占比可達生產成本的60%(如圖1所示)。

圖1 生產成本比例分布圖

(2) 蒸汽由煤電廠或小煤爐供應,導熱油由燃煤熱媒鍋爐供應,受環保政策影響,普遍存在“煤改氣”的需要,并希望在少增加或不增加總能源支出的前提下,實現以氣代煤,響應國家節能減排政策;

(3)電力能源需求與蒸汽能源需求大致相當,導熱油需求高與蒸汽和電力需求;不同產品類型的企業,電力、導熱油和蒸汽的占比稍有不同,但熱(蒸汽需求與導熱油需求)電比相對穩定,熱需求稍大于電需求。

從上述分析得知化纖行業工藝所需熱能情況:導熱油和蒸汽;對于傳統的加熱方式,蒸汽加熱完介質后直接排放,沒有回收措施,而導熱油在加熱完介質后,往往會被輸送回導熱油鍋爐中循環反復使用,因此傳統上認為導熱油的能量利用率比較高;而現在隨著工藝和技術的進步,也對排放的蒸汽進行二次回收利用,使用在其他工藝流程或生活用熱中,很大程度上可以提高蒸汽的熱能利用效率;目前化纖行業針對蒸汽加熱和導熱油加熱各有特點[7-8],分別應用在不同工藝過程中。

(1)導熱油加熱

工業上使用導熱油在換熱過程中作為加熱介質已經有超過50年的歷史。在工業爐中它首先被別的可燃材料如煤、重油、輕油等可燃液體、天然氣等可燃氣體加熱,待加熱到一定溫度后,利用油泵將熱油抽到導熱油管道中,通過管道傳送給用熱單元,待換熱完成后導熱油又被輸送回工業爐中重新加熱。

它的功能特點如下所示:

① 低壓條件下就可獲得較高溫度,系統處于低壓操作環境中使系統的安全性提高,同時增加了系統設備的可靠性;

②可使用的溫度范圍較寬,同一系統的升溫降溫程序可用一種導熱油實現,簡化了系統操作程;

③省去了水處理系統,系統熱效率較高,同時減少初期設備投資費用以及日后的設備維護費用;

④ 導熱油系統的操作處于低壓環境下,引發泄漏的可能性要小于水蒸氣系統。

(2)蒸汽加熱

蒸汽作為熱介質,廣泛用作生產工藝過程的動力源、熱源等,還具有加濕作用。它最顯著的兩個特點是來源充裕、成本低廉,此外它還有以下優點:

① 化學性能穩定,對人體健康無害,對環境無害;

② 輸送和分配起來方便,控制起來也簡單;

③ 熱容量高,熱量是同溫度下同質量空氣或煙氣的25倍,因此輸送大量的熱量可以使用很小口徑的管道,節約了管道材料;

④ 易于調節控制,其熱量也可逐級降壓釋放,適合重復加熱和蒸發,符合熱電聯合生產的要求,能獲得較大的經濟效果。

蒸汽的主要用途也非常廣泛,主要有下列幾個方面:

① 蒸發過程——使溶液中水分蒸發;

② 干燥過程——使固體中水分蒸發;

③ 升溫工藝——通過換熱器間接加熱或蒸汽與待加熱介質直接接觸直接加熱的方法,使待加熱介質溫度升高;

④ 保溫工藝——補充工藝過程中介質的熱損耗,保證工藝過程所要求的恒溫過程等;

⑤ 蒸餾工藝——用來分餾、精餾產品;

⑥ 重整工藝——蒸汽作為原料之一,用來提高產品氣質量,擴大產品氣用途。

3 油汽聯供余熱鍋爐工藝概述

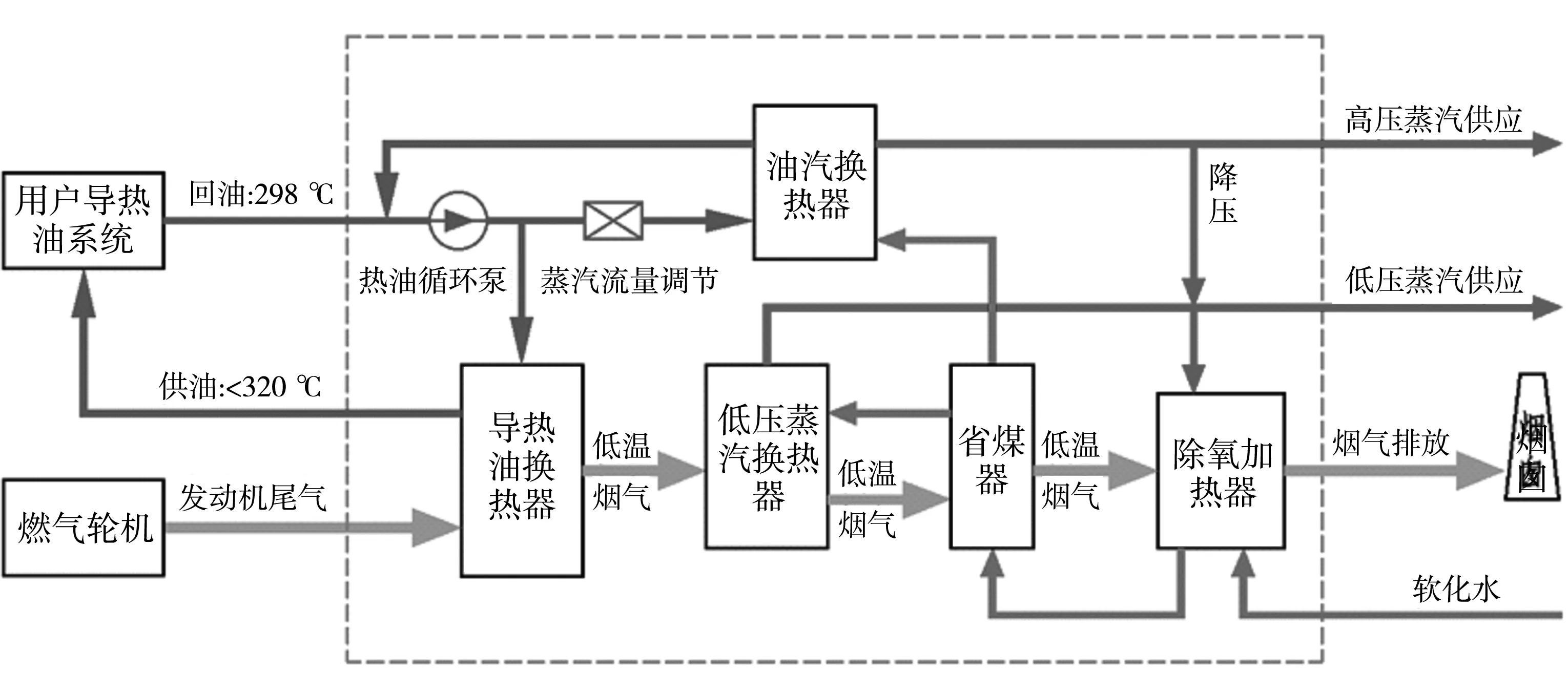

油汽聯供余熱鍋爐屬于余熱利用設備,文中油汽聯供余熱鍋爐的余熱來源為燃氣輪機的高溫排煙,為了充分利用燃氣輪機煙氣余熱生產導熱油和蒸汽,同時結合導熱油鍋爐、余熱蒸汽鍋爐、燃氣輪機等主設備特性,并依據鍋爐設計相關標準與規范,通過合理的熱平衡負荷分配設計計算,各換熱模塊結構布置等設計,最大效率利用煙氣余熱,提過本鍋爐效率,同時實現蒸汽、導熱油負荷的實時聯動調整,并保障油-汽聯供鍋爐系統安全運行,自主研制的油-汽聯供余熱鍋爐的工藝流程如圖2所示。

圖2 油汽聯供余熱鍋爐工藝流程圖

油-汽聯供余熱鍋爐主要由導熱油換熱器、低壓蒸汽換熱器、省煤器、除氧加熱器、油汽換熱器、導熱油自循環系統、給水系統、蒸汽減壓調節系統等組成。燃氣輪機的高溫排煙首先進入導熱油換熱器,利用煙氣的中高溫段溫度(約350~580 ℃)余熱加熱導熱油;從導熱油換熱器排出的煙氣進入低壓蒸汽換熱器,其利用中低溫煙氣余熱(200~350 ℃)產生低壓蒸汽;再經過省煤器加熱鍋爐給水,提升鍋爐給水溫度;最后煙氣經過除氧加熱器生產0.02 MPa的飽和蒸汽,滿足給水除氧需求。

設置除氧加熱器是為了降低排煙溫度,提升余熱利用效率。文中由于余熱鍋爐給水流量較小,回收余熱能力有限,經過省煤器后的排煙溫度仍然較高,因此對給水除氧熱源作了重新設計,由常規的低壓蒸汽除氧改為煙氣加熱除氧,為除氧器配置低壓蒸汽發生器,生產低壓飽和蒸汽滿足給水除氧需求。

為了滿足余熱鍋爐負荷變動的需要,系統配置油汽蒸發器,利用導熱油換熱器進口導熱油加熱鍋爐給水,生產2.0 MPa的飽和蒸汽,除滿足高壓蒸汽需求外,同時對低壓蒸汽不足部分進行補充。

4 余熱鍋爐關鍵換熱模塊設計

根據浙江某其化纖企業的用能情況以及實際生產需求為基礎設計油汽聯供鍋爐,已知設計條件如下:

(1)燃氣輪機排煙參數為582 ℃,煙氣流量為49 320 kg/h;

(2)導熱油是THERMINOL 66,導熱油進口溫度為298 ℃;

(3)蒸汽需求分為2.0 MPa和0.6 MPa的兩種高低壓飽和蒸汽,其中要求高壓飽和蒸汽變化范圍0.96~2.0 t/h ;

(4)低溫段余熱蒸汽鍋爐產生0.6 MPa的飽和蒸汽;

(5)油汽換熱器產生2.0 MPa的飽和蒸汽;

(6)排煙溫度達到環保鍋爐設計等要求,盡量利用煙氣余熱;

(7)調節導熱油供能負荷時,不得通過調節導熱油流量實現負荷調節,可以通過調節導熱油換熱器進口溫度來調節導熱油供能量;余熱鍋爐設計出油溫度按不大于導熱油允許的安全溫度進行設計。

(8)余熱鍋爐設計應滿足導熱油鍋爐及蒸汽鍋爐設計的標準及規范,應配置必要的保護,以保障余熱鍋爐系統的安全。

下面對油汽余熱鍋爐的核心換熱模塊:導熱油換熱器和低壓蒸汽換熱器為例,進行計算設計說明確定其熱交換量,并進行結構布置設計說明。

4.1 導熱油換熱器模塊

導熱油換熱器的產熱能力確定是設計的關鍵之一,產熱能力受燃氣輪機尾氣溫度及導熱油回油溫度限制,尾氣溫度越高,可產生的熱量越大,導熱油回油溫度越低,可產生的熱量越大。在燃氣輪機與導熱油溫度確定情況下,導熱油換熱器的產熱能力越大,余熱鍋爐的造價越高,因此應對低壓蒸汽換熱器與導熱油換熱器熱量分配進行研究,尋找最佳投入產出平衡點。

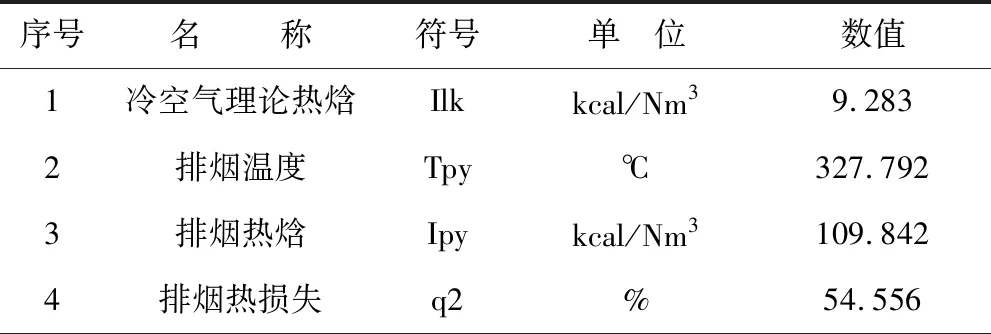

(1)熱力計算,見表1

表1 導熱油換熱器熱力平衡計算表

續表1

序號名 稱符號單 位數值5散熱損失q5%56鍋爐總熱損失∑q%59.5567鍋爐的效率η%40.4448保熱系數ψ/0.899進口油焓比熱C'kcal/(kg·℃)0.61110出口油焓比熱C″kcal/(kg·℃)0.6211鍋爐有效利用熱Qglkcal/h323878112總煙氣消耗量BNm3/h39774

(2)導熱油換熱器結構設計特性

根據導熱油換熱器熱力計算以及強度等設計計算確定導熱油換熱器的結構布置設計,如圖3所示。

圖3 導熱油換熱器結構布置圖

(1)煙氣流向

運行時,高溫余熱煙氣橫向沖刷翅片管,煙氣溫度傳遞給翅片管,熱載體吸收熱量帶出。

(2)結構特性與規格

a.鍋爐為水平放置,管子布置為錯列。

b.鍋爐的受熱面:橫向22排,縱向14排的翅片管,管子采用 φ76x4,材料為20-GB/T3087,翅片高度為15 mm,間距為10 mm,材料為Q235。

c.所有管子間用180°的彎頭連接,材料為20-GB/T3087。

d.集箱為下進上出,集箱管子采用 φ325x10,材料為20-GB/T3087。

4.2 低壓蒸汽換熱模塊

低壓蒸汽換熱器的產汽能力是設計的關鍵之一,產汽能力受導熱油回油溫度的限制,回油溫度決定了產汽能力的下限,在滿足產汽能力下限的情況下,合理設定低壓蒸汽換熱器的產汽量,在投資與蒸汽負荷調節范圍間尋找最佳平衡點。

(1)熱力計算,見表2。

表2 低壓蒸汽換熱器熱力平衡計算表

(2)低壓蒸汽換熱器結構設計特性

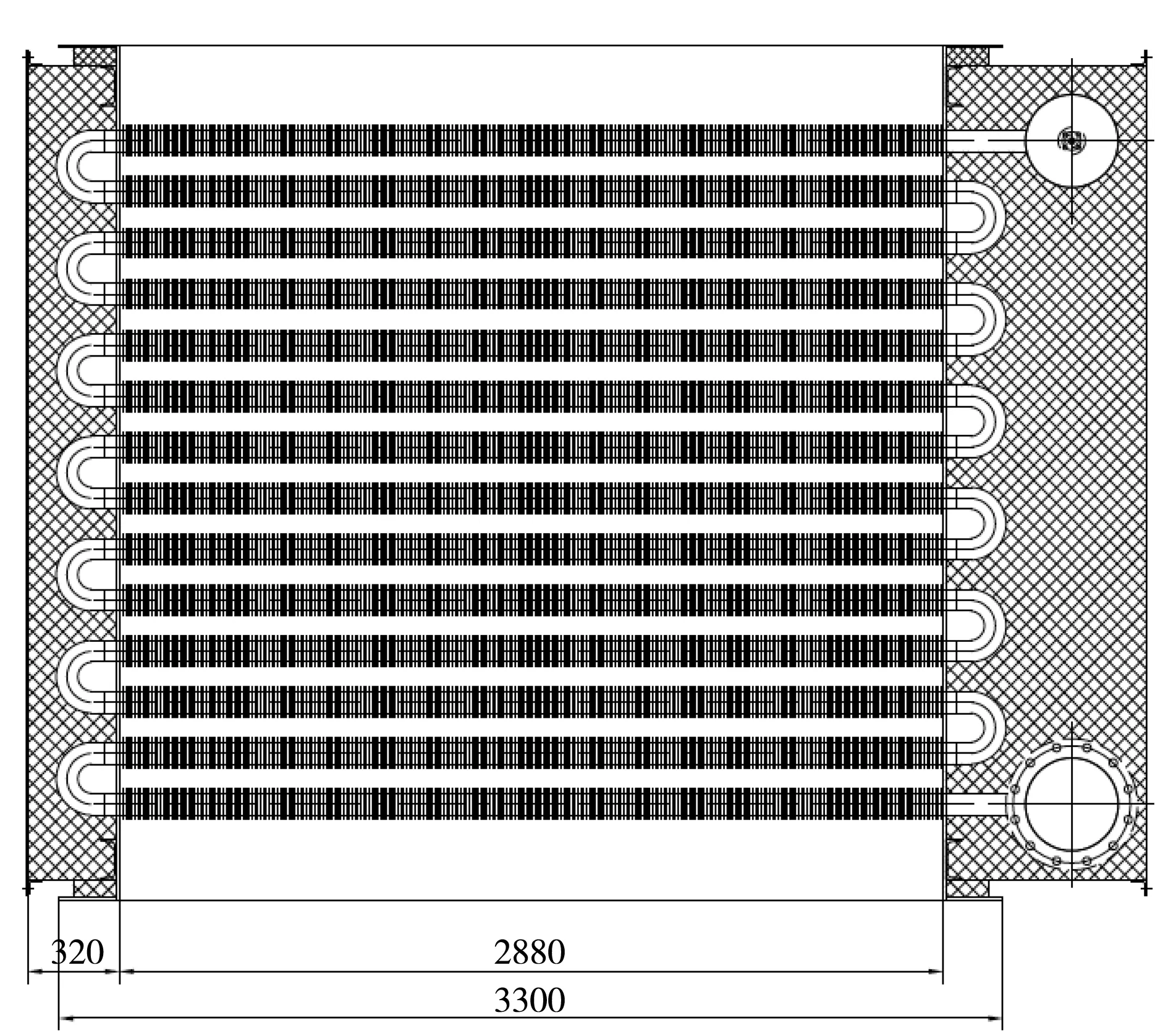

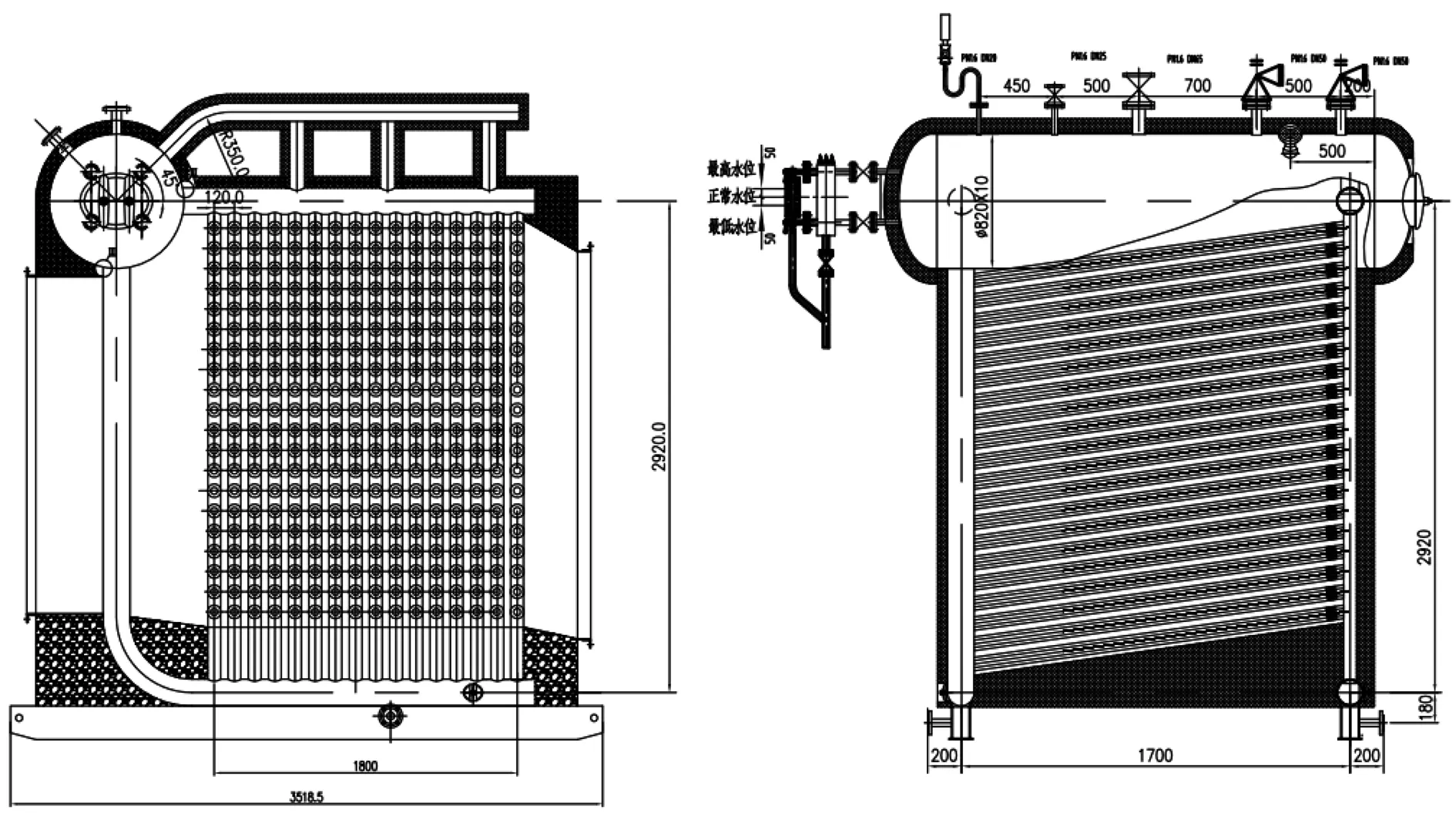

根據導熱油換熱器熱力計算以及強度等設計計算確定低壓蒸汽換熱器的結構布置設計,如圖4所示。

圖4 低壓蒸汽換熱器結構布置圖

低壓蒸汽受熱面分為上鍋筒和對流管束區、上升管、下降管、連接管道等組成。

(1)對流管束區由橫向20排,縱向16排的翅片管,管子采用 φ38x3,材料為20-GB/T3087,翅片高度為10 mm,間距為8 mm,材料為Q235。順列布置。翅片管與上升管相連,上升管:φ38x3,材料為20-GB/T3087。

(2)上鍋筒t=10 Q345R GB/T713下部布置兩根下降管φ159x6,材料為20-GB/T3087,由鍋筒引入兩側集箱,在集箱上布置上升管φ76x4,材料為20-GB/T3087,與對流管形束成循環回路。蒸汽由上連接管φ108x4,材料為20-GB/T3087,引入鍋筒。

5 結束語

文中研制的油汽聯供余熱鍋爐屬于新型設備,基于能源階級利用原理充分利用高溫煙氣余熱生產導熱油和蒸汽,具有高效率、節能、可靠運行等優點,可滿足化纖、印染行業的節能、環保、低碳、綠色、智慧化產業升級改造需求以及綠色可持續發展需求,具有良好的市場前景。同時對于工藝需要導熱油和蒸汽加熱的醫藥領域、造紙領域,該研制設備也將都會有很大的市場應用前景。