氧化硅氣凝膠與氧化鋁氣凝膠的性能對比

王虹 周裴燦 李榮年 胡曉東

(浙江鵬辰造紙研究所有限公司,浙江 杭州 311215)

0 前言

氣凝膠具有獨特的納米孔結構,孔隙率高達90%以上,孔洞尺寸<100nm,并具有較大的比表面積等特征,熱導率極低,是當前公認的密度最小的固體材料,在熱學、聲學等諸方面顯示出獨特性能。自1930年由Kistler首次成功合成以來[1],逐漸應用于高能物理、聲學、熱學及催化化學等領域,在隔熱、能源、航空航天等領域均有巨大的應用價值[2]。

氣凝膠的種類眾多,如硅氣凝膠、鋁氣凝膠、炭氣凝膠等,在各類氣凝膠中,目前研究最多、產業化應用最成熟和最廣泛的無疑是氧化硅體系氣凝膠材料[3]。本文分別研究制備了氧化硅氣凝膠和氧化鋁氣凝膠,測試了不同溫度處理后兩種氣凝膠的外觀變化、比表面積,以及它們分別復合陶瓷纖維氈后的強度、導熱系數,分析、比較了兩種氣凝膠各自的優缺點。

1 實驗部分

1.1 實驗試劑及材料

無水乙醇(EtOH,分析純)、正硅酸乙酯-28(TEOS,購于荊州江漢精細化工有限公司)、鹽酸(HCl,分析純)、氫氧化鈉(NaOH,化學純)、仲丁醇鋁(ASB,購于西亞化學試劑有限公司)、冰醋酸(分析純)、陶瓷纖維針刺氈(購于德清藍雅晶體纖維有限公司)。

1.2 氧化硅氣凝膠的制備

將一定量正硅酸乙酯-28與乙醇、去離子水、鹽酸按一定比例混合,在60℃下恒溫攪拌2h制成溶膠。以一定濃度的氫氧化鈉溶液為凝膠催化劑,滴加至溶液中快速凝膠。將凝膠浸漬于無水乙醇中老化一定時間后,經乙醇超臨界干燥(280℃、8MPa)制成氧化硅氣凝膠。

1.3 氧化鋁氣凝膠的制備

將一定量仲丁醇鋁與加入了少量去離子水的乙醇混合,在60℃~65℃下攪拌至澄清后,加入一定量乙醇、冰醋酸、水的混合液,繼續在60℃下攪拌2h制成溶膠。然后以一定比例的乙醇和水的混合液為凝膠催化劑,滴加后快速凝膠。將凝膠于無水乙醇中老化一定時間,經乙醇超臨界干燥(280℃、8MPa)制成氧化鋁氣凝膠。

1.4 硅、鋁氣凝膠復合材料的制備

在上述制備氧化硅氣凝膠、氧化鋁氣凝膠的溶膠-凝膠工藝過程中分別與陶瓷纖維氈浸漬復合,得到的濕凝膠經老化及乙醇超臨界干燥(280℃、8MPa),分別制成氧化硅氣凝膠和氧化鋁氣凝膠復合材料。

1.5 樣品測試

用高溫爐在不同溫度下對樣品熱處理1h,觀察樣品外觀形貌變化并計算不同溫度下線收縮率;用N2吸附分析儀(BET法)測試樣品的比表面積;采用萬能試驗機及平板導熱系數儀分別測試氧化硅氣凝膠復合材料、氧化鋁氣凝膠復合材料的拉伸強度及不同熱面溫度的導熱系數。

2 結果與討論

2.1 不同溫度處理后外觀形貌變化

觀察兩組樣品可知,氧化硅氣凝膠強度較好,易制成較完整的大塊狀樣品,而氧化鋁氣凝膠強度稍差,易碎,不易制成大塊樣品。從兩組樣品分別于600℃和1000℃高溫處理前后的外形變化來看,經600℃處理后氧化硅氣凝膠和氧化鋁氣凝膠的外形尺寸變化均不明顯,線收縮率均小于6%。經1000℃高溫處理后氧化硅氣凝膠嚴重收縮,線收縮率達到42.6%,且質地變硬,表明其微孔結構已經嚴重破壞。而氧化鋁氣凝膠略有收縮,線收縮率為9.8%,表明其微孔結構僅稍有變化。

2.2 不同溫度處理后比表面積變化

氧化硅氣凝膠在未經處理時具有較大的比表面積,600℃處理后有所下降,而1000℃高溫處理后比表面積大幅度降低,這是由于氧化硅氣凝膠經較高溫度處理時會發生燒結,顆粒逐漸長大,團簇收縮并團聚,從而使孔結構逐步被破壞所致。而氧化鋁氣凝膠雖然隨處理溫度的升高比表面積逐漸降低,但是比表面積的下降幅度不大,表明氧化鋁氣凝膠的耐高溫性能明顯優于氧化硅氣凝膠。

2.3 復合材料強度及導熱系數

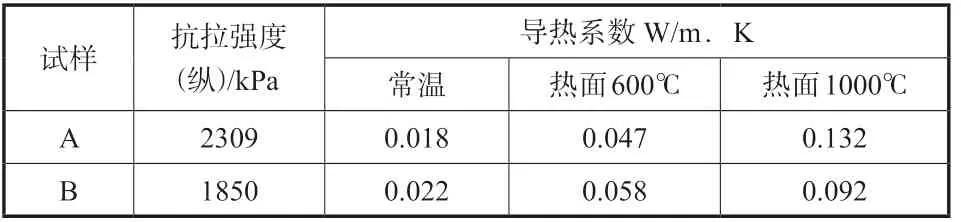

表1為不同溫度下氧化硅氣凝膠-陶瓷纖維氈復合材料(A)、氧化鋁氣凝膠-陶瓷纖維氈復合材料(B)導熱系數及兩種復合材料的抗拉強度數據。

表1 試樣的抗拉強度與導熱系數

由表1數據可知氧化硅氣凝膠-陶瓷纖維氈復合材料強度明顯優于氧化鋁-陶瓷纖維氈復合材料。在常溫及熱面600℃溫度下氧化硅氣凝膠-陶瓷纖維氈復合材料導熱系數明顯低于氧化鋁-陶瓷纖維復合材料,但在熱面1000℃溫度下氧化硅氣凝膠復合材料導熱系數顯著升高,已大大高于氧化鋁氣凝膠,表明在中低溫情況下,氧化硅氣凝膠復合材料具有較優異的隔熱保溫性能,但在高溫下氧化鋁氣凝膠復合材料比氧化硅氣凝膠復合材料具有更優的隔熱性能。

3 結論

1)研究表明,在中低溫階段(常溫至600℃左右)研制的氧化硅氣凝膠具有較大的比表面積和較小的熱收縮率,制成的氧化硅氣凝膠-陶瓷纖維氈復合材料強度佳,導熱系數低,性能優于氧化鋁氣凝膠及其復合材料。

2)與氧化硅氣凝膠相比,氧化鋁氣凝膠在1000℃高溫下仍保持較高的比表面積和較低的熱收縮率,制成的氧化鋁-陶瓷纖維氈復合材料1000℃時導熱系數較低,隔熱性能更優。